being 고대 제조 프로세스 Spanning 수천 년 , 금속 캐스팅 IS IS is ediver_t__t__nottedted _ed _dediTedteded _ed _dediDedteded _ded _deded 클래스 = "editor_t__not_edited__wurp8"> 중요 > 현대 산업 생산. 이 과정은 도가니에서 녹은 금속을 mold a 사전 파악한 mold, 허용 금속 < class = "editor_t__added__ltunj"> down 및 solidify 전체적으로 및 메탈 캐스팅을 얻었습니다. 제품 제조 by 마무리 프로세스.

이 기사에서 js 연구팀은 bring class = "editor_t__added__ltunj"> 필요한 자료 of href = "https://jsrpm.com/metal-casting"> 금속 캐스팅 기술 a 정기적 인 방식 및 정의 의 프로세스 , historical progress class = "editor_t__added__ltunj"> 범주 of mainstream 전류 프로세스.

금속 주조 란 무엇입니까?

금속 캐스팅은 General 형성 과정 클래스 = "editor_t__not_edited__wurp8"> arpincle> is cast liquid 사전 자산 cavity, 그리고 product class = "editor_t__added__ltunj"> 지정된 고형화 냉각 . 제품 요구 사항에 따라 캐스팅 프로세스 is capwable 생산 Simple bodys와 같은 금속 잉곳. 이 반정형 goods 보통 필요 processing < 클래스 = "editor_t__added__ltunj"> via 추가 포지 in Order 기계적 특성을 향상시키기 위해. 그것은 또한 직접 create 근접-네트 모양의 부품 , machinance reting machining reting machining.

it be

언제 금속 주조 첫 emerge 금속 캐스팅의 역사는 기원전 3000 년경 신석기 시대에 시작되었으며, 개인이 구리와 청동으로 간단한 도구와기구를 캐스팅하기 위해 실험을 시작했을 때 시작되었습니다. 최초의 기술은 곰팡이 주조 기술이었습니다. 예를 들어, 수메르 사람들은 점토를 사용하여 곰팡이를 형성하고 녹은 구리를 부어 축 및 단검과 같은 도구를 만듭니다.

중국에서 Shang과 Zhou 왕조는 정확하게 쏟아지는 합금 비율과 온도를 조절할 수있는 고도로 진보 된 방법으로 동메달 캐스팅 진행을 목격했습니다. 당시 캐스팅 기술은 표준 기준으로 무기 및 농업 구현의 제조를 촉진했습니다. 철제 제련 기술 (기원전 1200 년경)의 발명으로, 주조는 철의 세계로 더 확장되어 두 번째 산업 혁명의 형태로 금속 가공으로 이어졌습니다.

알루미늄 합금 금속 주조의 일반적인 장점은 무엇입니까?

Alumalloy Metal Casting은 독특한 재료 특성과 공정 유연성으로 인해 현대 제조 산업에서 독특한 위치를 차지합니다. 일반적인 장점은 기본적으로 다음 측면에서 표현됩니다.

1. 유의 한 경량 장점

무게는 강철의 3 분의 1입니다. 금속 주조 기술을 사용하여 설계된 제품은 강도에 대한 타협없이 상당한 무게를 절약 할 수 있습니다. 우리는이 기술을 채택한 후 자동차 엔진 실린더의 무게를 30% 줄일 수 있습니다.

2. Superior 부식 저항

알루미늄 조각의 외부에서 두꺼운 산화물 코팅 를 만들 수 있습니다. 금속 알루발 로이를 주조시 합금의 조성 (예를 들어, 실리콘 및 마그네슘 포함)을 변형시킴으로써 부식 방지가 훨씬 더 크고, 습한 또는 소금 스프레이 환경에서 조각을 사용할 수 있습니다. 선박 구성 요소 또는 Outd의 인클로저

3. 고효율을 갖는 제조 및 전기 전도도

알루미늄 합금은 철보다 3 배 높은 열전도율을 가지고 있습니다. Alumalloy Metal Casting 기술은 곡물 구조를 정확하게 제어 할 수 있으며,이를 통해 구조적 안정성을 유지하면서 라디에이터 및 LED 램프 홀더와 같은 품목의 열전도도 효율을 촉진합니다.

.

4. good 프로세스 호환성

모래 주조에서 고압 다이 캐스팅에 이르기까지 금속 캐스팅은 광범위한 공정 요구 사항에 맞게 일치 할 수 있습니다. 저압 캐스팅 는 예를 들어, 벽 두께가 1mm에 불과한 복잡한 얇은 벽 구성 요소를 주조 할 수있는 반면, 중력 주물은 큰 구조적 부품에 적합하며 그 적응성은 주철보다 훨씬 큽니다.

.

5. 경제적이고 지속 가능한

알루미늄의 재활용 비율은 95% 이상이며, 알루 할루 로이 금속 주조를 제련하는 데 필요한 에너지 소비는 강철보다 60% 낮습니다. 가벼운 무게는 또한 운송 비용을 낮추기 때문에 전체 수명주기 동안

금속 주조의 주요 과정은 무엇입니까?

금속 주조 방법은 알루미늄, 아연, 철 및 강철과 같은 일반적인 엔지니어링 금속과 같은 다양한 금속 재료에 적용 할 수 있습니다. 용융점, 유동성, 수축 등과 같은 중요한 특성의 상당한 변화로 인해 주조 과정의 재료 특성에 다른 금속을 조정해야합니다. 실제 생산에서, 대부분의 경우 캐스팅 기술의 선택은 다양한 요인을 전 세계적으로 고려하는 문제입니다. 다음은 기본 금속 주조 방법입니다.

1. Sand 캐스팅

- 가장 인기있는 전통적인 캐스팅 방법은 모래 캐스팅 입니다. 모래 주조 공정은 주로 모래에 의존하여 주조가 발생하는 곰팡이를 개발합니다. 모래 주조는 더 큰 부피 또는 더 복잡한 모양의 일부가 주조 될 때 특히 더 편리합니다.

- 주요 이점은 상대적으로 저렴하고 매우 다재다능하며 다양한 제품의 필요성을 수용하기 위해 다재다능 할 수 있다는 것입니다. 그러나이 과정을 통해 얻은 주물의 표면 마감은 거칠고, 연삭 또는 가공을 통한 마무리는 일반적으로 높은 정밀도를 위해 수행해야합니다.

2. 디디 캐스팅 (고압 주조)

- 다이 캐스팅은 금속 부품을 주조하기 위해 금속 금형을 사용하는 프로세스입니다. 이 곰팡이는 일반적으로 알루미늄, 구리 또는 아연과 같은 비철 물질을 사용하여 제조되지만 때로는 철제 금속도 사용됩니다.

- 금속 금형은 더 비싸지 만 내구성이 뛰어나고 재활용 할 수 있습니다. 따라서 다이 캐스팅은 대량 생산이 필요한 응용 분야에 사용하는 데 가장 적합합니다 . 다이 캐스팅은 다른 캐스팅 방법보다 부드러운 마감재와 정확도가 높기 때문에 일반적으로 높은 표면 품질 요구 사항이있는 중소형 구성 요소를 생산하기 위해 일반적으로 사용됩니다.

3. 투자 캐스팅

이 정밀 주조 공정은 가용성 왁스 패턴을 원래 모델로 사용하고 표면에 다층 내화성 세라믹 코팅을 구축 한 다음 고온에서 소결되어 고체 금형 쉘을 형성합니다. 왁스 패턴이 녹은 후, 용융 금속을 금형 공동으로 붓고, 마지막으로 매우 높은 차원 정확도를 가진 복잡한 성분이 얻어 질 수 있습니다.

.

4. 중심 캐스팅

용융 금속은 회전 금형에 붓고 원심력을 사용하여 관형 또는 환형 성분 (예 : 파이프 조인트 및 베어링 슬리브)을 생성합니다. 이 과정은 모공과 수축을 제거하고, 재료의 밀도를 향상시킬 수 있으며, 원활한 금속 파이프 생산에 적합 .

입니다.

5. Low-Erpessure 캐스팅

- 저압 주조 공정은 용융 알루미늄이 제어되지 않은 압력 하에서 비 터무니없는 방식으로 캐비티에 들어갈 수있게합니다. 특히 다양한 단면 특성을 가진 복잡한 구성 요소에 적합합니다. 예를 들어, 자동차 알루미늄 합금 휠 허브, 얇은 벽 스포크 (약 3-5mm) 및 두꺼운 벽 림 (10-15mm)의 차별화 된 구조 요구 사항은 저압 주조의 장점입니다.

- 전통적인 중력 주조와 비교하여 저압 주물은 수축을 크게 줄이고 기계적 특성을 향상시킬 수 있으며 반 고체 금속 형성 기술과 호환됩니다.

금속 주조 작업의 시퀀스는 무엇입니까?

1. 금형의 준비 및 모델링

금속 주조 작업은 곰팡이 설계 및 생산으로 시작하여 초기 단계로 시작합니다. 부품의 사양에 따라 모래 금형, 금형 금형 또는 투자 금형이 선택됩니다. 예를 들어, 모래 주조는 일반적으로 큰 부품 용이며 다이 캐스팅 금형은 정확도 부품에 사용됩니다. 강도를 높이고 쏟아지는 동안 변형이나 균열을 피하기 위해 곰팡이를 건조 또는 구운 것입니다.

2. 재료의 혼합 및 제련

주철 및 알루미늄 합금과 같은 금속 원료를 용광로 (예 : 유도 용광로 또는 아크 용광로)에 넣고 용융점 위의 온도로 가열하여 일정한 온도에서 유지합니다. 이 단계에서는 금속 산화 또는 흡입을 방지하기 위해 온도 및 제련 시간을 올바르게 제어해야하며, 다른 부품의 성능 요구 사항을 충족시키기 위해 탈산제 및 합금 요소 (예 : 실리콘 및 마그네슘)를 첨가하여 조성을 조정해야합니다.

.

3. 붓기 및 충전제 제어

용융 금속은 국자 또는 자동 공급 시스템에 의해 금형의 공동으로 채워져 있습니다. 쏟아지는 속도와 각도는 엄격하게 제어해야합니다. 너무 빠르면 튀기거나 튀어 나오면 쉽게 튀어 나와 너무 느리게 냉간 폐쇄 결함을 유발할 수 있습니다. 저압 주조, 와 같은 특정 프로세스는 저압 대기를 사용하여 복잡한 금속으로의 부드러운 흐름을 보장하기 위해 저압 대기를 사용하여 .

4. 분리 및 냉각 제어

금속은 자연 냉각 또는 제트 냉각 기술을 통해 곰팡이에서 굳어집니다. 냉각 속도는 곡물 구조 및 기계적 특성에 직접적인 영향을 미칩니다. 예를 들어, 알루미늄 합금은 빠른 냉각으로 강화되고 정제 될 수 있으며 균열을 방지하려면 천천히 냉각해야합니다.

5. 디모닝 및 마무리

일단 주조가 굳어지면 진동 또는 배출되거나 로봇 암이 제거됩니다. 내부 응력을 제거하고 표면 품질을 향상시키기 위해 (예 : 어닐링 또는 켄칭) (예 : 어닐링 또는 켄칭). 이것은 마감 제품과 금속 캐스팅 작업을 확인하는 것 사이의 가장 중요한 연결입니다.

6. 품질 점검 및 파견

캐스팅의 내부 결함과 크기 정확도는 3 개의 좌표 측정 기기, X- 선 결함 탐지 또는 시각적 검사를 사용하여 검사됩니다. 자격이없는 제품은 자격이없는 제품이 재 멜팅, 청소, 스프레이 또는 표면 처리를 위해 제련 공정으로 반환 된 후 고객에게 파견됩니다.

금속 주조 장비에 일반적으로 필요한 것은 무엇입니까?

1. 장비

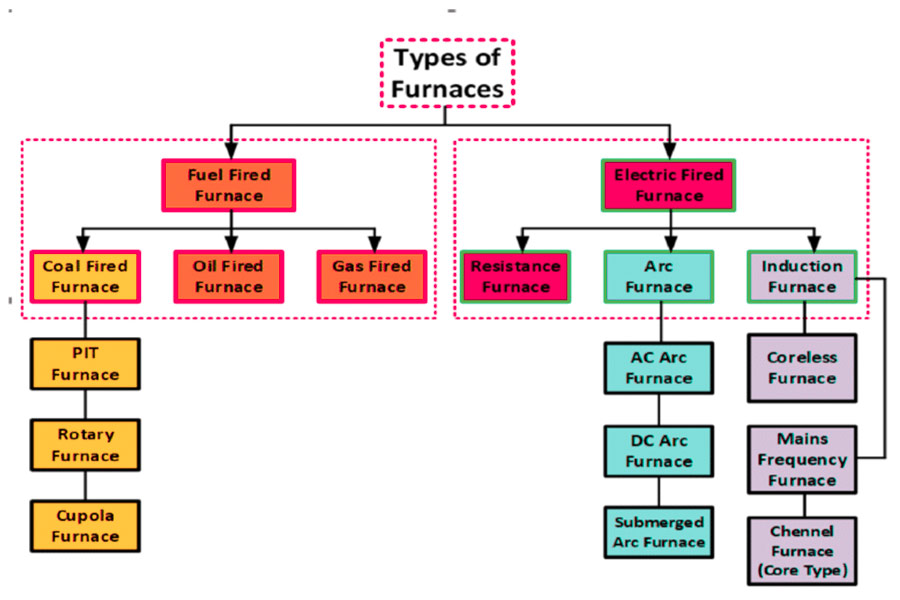

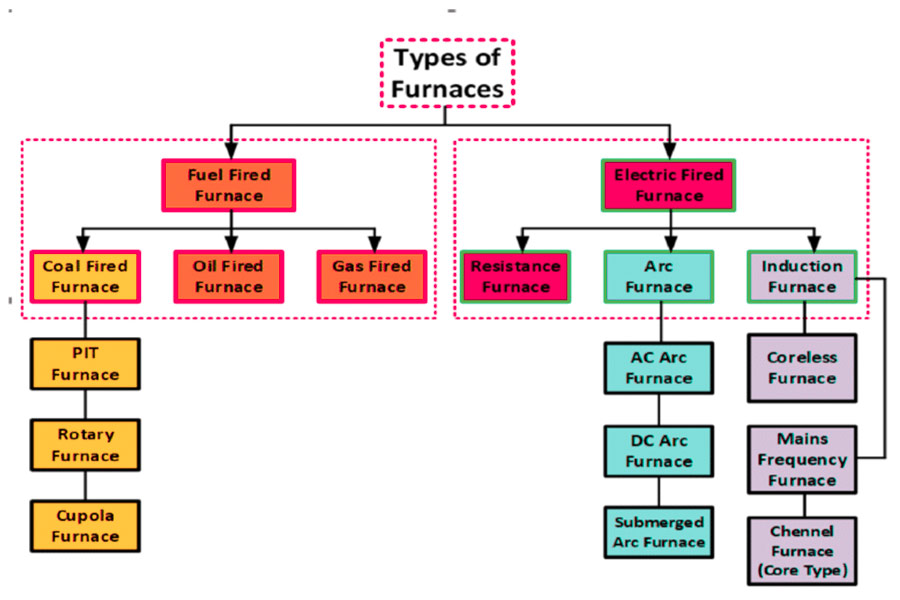

용광로 금속 주조의 주요 장비는 녹는 장비로, 주로 전기 아크 용광로, 유도 용광로 및 큐폴라 및 기타 용광로를 포함하여 금속 원료를 액체로 녹여 다양한 금속의 용융점과 가열 모드를 조정할 수 있습니다. Ladle은 액체 금속이 주조 금형에 부드럽게 공급되도록 용융 금속을 운반하고 이동하는 데 사용되며, 온도계를 사용하여 액체 금속의 실제 온도를 모니터링하는 데 사용됩니다.

2. 성형 및 코어 제작을위한 제기

성형 기계는 모래 믹서가 바인더와 모래를 골고루 혼합하여 모래 모델에 적절한 공기 투과성과 강도를 전달하는 모델 생산에 사용되는 반면, 성형 기계는 압축 또는 모래 주입을 사용하여 빠른 성형에 사용되어 생산 효율을 향상시킵니다. 코어 슈터와 같은 코어 제작 장비는 복잡한 구멍이있는 코어를 만드는 데 사용되며 코어 건조 오븐은 코어를 건조시키고 강화하여 쏟아 질 때 안정되도록합니다.

3. 푸딩 및 냉각 장비

스파우트 머신은 튀김과 산화를 줄이기 위해 용융 금속을 정확하게 부어 넣는 데 사용되며, 냉각 시스템은 냉각 속도를 제어하고, 변형을 방지하거나 고르지 않은 냉각으로부터 균열을 제어함으로써 주조의 내부 구조를 최적화합니다. 연속 주조 기계를 사용하는 파운드리가 있으며, 이로 인해 고정화 과정이 이루어짐에 따라 금속이 주조되어 대량 생산에 적합합니다.

4. 청소 및 치료 후 장비

잔류 모래 및 산화 층의 표면 세정, 절단 기계 및 쏟아지는 라이저 및 트리밍 버를 차단하기위한 분쇄기 및 연삭 기계를위한 고속 발사체 샷 블라스팅 기계. 페인트 스프레이 또는 열처리 시설은 요구 사항에 따라 주조의 녹 예방 또는 강화에 사용될 수 있습니다.

5. 검사 및 품질 관리 장비

캐스팅의 다공성, 슬래그 및 기타 결함은 X- 선 또는 초음파 결함 감지기를 통해 감지되며 좌표 측정 기계는 중요한 차원이 그리기에 임명되었음을 확인하고 스펙트럼 분석기가 사용되어 재료의 구성이 업계 규범 내에 있는지 확인합니다. 이 모든 장비는 캐스팅이 업계 표준을 충족하도록하기 위해 함께 사용됩니다.

6.auxiliary and Environmental Equipment

무게가 높은 주물 또는 곰팡이는 컨베이어 벨트와 크레인으로 운반 될 수 있으며, 환경의 오염을 줄이기 위해 먼지 수집기에 의해 생산의 먼지와 배기 가스를 청소합니다. 하이테크 파운드리에는 자동 제어 시스템이 설치되어있어 프로세스 매개 변수를 실시간으로 수정하고 생산 안정성을 향상시킬 수 있습니다.

집에서 DIY 금속 주조 알루미늄 부품에 필요한 최소 재료 및 장비는 무엇입니까?

1. 재료 범주 및 권장 도구 목록

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">

카테고리

권장 도구/재료

목적 및 설명

알루미늄 재료

A356 캐스트 알루미늄 합금 캐스트

유동성은 복잡한 모양에 좋습니다.

용융 도구

흑연 Crucible+Electric Arc Crucible Furnace.

고온 저항, 680-720 ° C 로의 정확한 온도 제어

mold

gypsum mold+모래 금형.

Gypsum Molds는 미세한 디테일에 적합한 반면 모래 금형은 비용이 적게 듭니다. .

냉각 시스템

고압 펌프 + 노즐.

응고 및 세련된 입자 크기를 가속화합니다.

안전 장비

내열 장갑 + 고글.

알루미늄 액체가 튀는 것과 타는 것을 방지합니다.

2. 키 비즈니스 포인트

- 안전 작동 절차 : 적절한 환기시 주조 작업을 수행해야하며 제련 영역 근처에 가연성 재료를 배치해서는 안됩니다. 화상이 알루미늄을 뿌리는 것을 방지하기 위해 운영자가 항상 보호 페이스 마스크를 사용해야합니다.

- 재료 선택 가이드 라인 : 캐스팅 재료는 고급 고급 알루미늄을 직접 사용할 수 없습니다 (특성 : 낮은 융점, 산화하기 쉬운), Silicon 알루미늄 합금과 같은 고품질 재료가 선호됩니다. 그러한 재료에서 캐스팅을 수행하지 못하면 주조 효과를 증가시킬뿐만 아니라 캐스팅의 내구성을 향상시킬 수 있습니다.

- 경제 구현 계획 : 초기 장비에는 중고 알루미늄 제련소와 자체 제작 된 모래 곰팡이가 장착 될 수 있습니다. 이러한 조합 계획은 장비 구매 비용을 처리하고 최소 캐스팅 요구 사항을 제공 할 수 있으며 특히 금속 형성의 초보자 생도에게 적합합니다.

how 는 JS 나이프 곰팡이

< 클래스 = "editor_t__not_edited__wurp8"> from 기타 제작자 ?

2. Superior 부식 저항

알루미늄 조각의 외부에서 두꺼운 산화물 코팅 를 만들 수 있습니다. 금속 알루발 로이를 주조시 합금의 조성 (예를 들어, 실리콘 및 마그네슘 포함)을 변형시킴으로써 부식 방지가 훨씬 더 크고, 습한 또는 소금 스프레이 환경에서 조각을 사용할 수 있습니다. 선박 구성 요소 또는 Outd의 인클로저

3. 고효율을 갖는 제조 및 전기 전도도

알루미늄 합금은 철보다 3 배 높은 열전도율을 가지고 있습니다. Alumalloy Metal Casting 기술은 곡물 구조를 정확하게 제어 할 수 있으며,이를 통해 구조적 안정성을 유지하면서 라디에이터 및 LED 램프 홀더와 같은 품목의 열전도도 효율을 촉진합니다.

.4. good 프로세스 호환성

모래 주조에서 고압 다이 캐스팅에 이르기까지 금속 캐스팅은 광범위한 공정 요구 사항에 맞게 일치 할 수 있습니다. 저압 캐스팅 는 예를 들어, 벽 두께가 1mm에 불과한 복잡한 얇은 벽 구성 요소를 주조 할 수있는 반면, 중력 주물은 큰 구조적 부품에 적합하며 그 적응성은 주철보다 훨씬 큽니다.

.5. 경제적이고 지속 가능한

알루미늄의 재활용 비율은 95% 이상이며, 알루 할루 로이 금속 주조를 제련하는 데 필요한 에너지 소비는 강철보다 60% 낮습니다. 가벼운 무게는 또한 운송 비용을 낮추기 때문에 전체 수명주기 동안

금속 주조의 주요 과정은 무엇입니까?

금속 주조 방법은 알루미늄, 아연, 철 및 강철과 같은 일반적인 엔지니어링 금속과 같은 다양한 금속 재료에 적용 할 수 있습니다. 용융점, 유동성, 수축 등과 같은 중요한 특성의 상당한 변화로 인해 주조 과정의 재료 특성에 다른 금속을 조정해야합니다. 실제 생산에서, 대부분의 경우 캐스팅 기술의 선택은 다양한 요인을 전 세계적으로 고려하는 문제입니다. 다음은 기본 금속 주조 방법입니다.

1. Sand 캐스팅

- 가장 인기있는 전통적인 캐스팅 방법은 모래 캐스팅 입니다. 모래 주조 공정은 주로 모래에 의존하여 주조가 발생하는 곰팡이를 개발합니다. 모래 주조는 더 큰 부피 또는 더 복잡한 모양의 일부가 주조 될 때 특히 더 편리합니다.

- 주요 이점은 상대적으로 저렴하고 매우 다재다능하며 다양한 제품의 필요성을 수용하기 위해 다재다능 할 수 있다는 것입니다. 그러나이 과정을 통해 얻은 주물의 표면 마감은 거칠고, 연삭 또는 가공을 통한 마무리는 일반적으로 높은 정밀도를 위해 수행해야합니다.

2. 디디 캐스팅 (고압 주조)

- 다이 캐스팅은 금속 부품을 주조하기 위해 금속 금형을 사용하는 프로세스입니다. 이 곰팡이는 일반적으로 알루미늄, 구리 또는 아연과 같은 비철 물질을 사용하여 제조되지만 때로는 철제 금속도 사용됩니다.

- 금속 금형은 더 비싸지 만 내구성이 뛰어나고 재활용 할 수 있습니다. 따라서 다이 캐스팅은 대량 생산이 필요한 응용 분야에 사용하는 데 가장 적합합니다 . 다이 캐스팅은 다른 캐스팅 방법보다 부드러운 마감재와 정확도가 높기 때문에 일반적으로 높은 표면 품질 요구 사항이있는 중소형 구성 요소를 생산하기 위해 일반적으로 사용됩니다.

3. 투자 캐스팅

이 정밀 주조 공정은 가용성 왁스 패턴을 원래 모델로 사용하고 표면에 다층 내화성 세라믹 코팅을 구축 한 다음 고온에서 소결되어 고체 금형 쉘을 형성합니다. 왁스 패턴이 녹은 후, 용융 금속을 금형 공동으로 붓고, 마지막으로 매우 높은 차원 정확도를 가진 복잡한 성분이 얻어 질 수 있습니다.

.4. 중심 캐스팅

용융 금속은 회전 금형에 붓고 원심력을 사용하여 관형 또는 환형 성분 (예 : 파이프 조인트 및 베어링 슬리브)을 생성합니다. 이 과정은 모공과 수축을 제거하고, 재료의 밀도를 향상시킬 수 있으며, 원활한 금속 파이프 생산에 적합 .

입니다.5. Low-Erpessure 캐스팅

- 저압 주조 공정은 용융 알루미늄이 제어되지 않은 압력 하에서 비 터무니없는 방식으로 캐비티에 들어갈 수있게합니다. 특히 다양한 단면 특성을 가진 복잡한 구성 요소에 적합합니다. 예를 들어, 자동차 알루미늄 합금 휠 허브, 얇은 벽 스포크 (약 3-5mm) 및 두꺼운 벽 림 (10-15mm)의 차별화 된 구조 요구 사항은 저압 주조의 장점입니다.

- 전통적인 중력 주조와 비교하여 저압 주물은 수축을 크게 줄이고 기계적 특성을 향상시킬 수 있으며 반 고체 금속 형성 기술과 호환됩니다.

금속 주조 작업의 시퀀스는 무엇입니까?

1. 금형의 준비 및 모델링

금속 주조 작업은 곰팡이 설계 및 생산으로 시작하여 초기 단계로 시작합니다. 부품의 사양에 따라 모래 금형, 금형 금형 또는 투자 금형이 선택됩니다. 예를 들어, 모래 주조는 일반적으로 큰 부품 용이며 다이 캐스팅 금형은 정확도 부품에 사용됩니다. 강도를 높이고 쏟아지는 동안 변형이나 균열을 피하기 위해 곰팡이를 건조 또는 구운 것입니다.

2. 재료의 혼합 및 제련

주철 및 알루미늄 합금과 같은 금속 원료를 용광로 (예 : 유도 용광로 또는 아크 용광로)에 넣고 용융점 위의 온도로 가열하여 일정한 온도에서 유지합니다. 이 단계에서는 금속 산화 또는 흡입을 방지하기 위해 온도 및 제련 시간을 올바르게 제어해야하며, 다른 부품의 성능 요구 사항을 충족시키기 위해 탈산제 및 합금 요소 (예 : 실리콘 및 마그네슘)를 첨가하여 조성을 조정해야합니다.

.3. 붓기 및 충전제 제어

용융 금속은 국자 또는 자동 공급 시스템에 의해 금형의 공동으로 채워져 있습니다. 쏟아지는 속도와 각도는 엄격하게 제어해야합니다. 너무 빠르면 튀기거나 튀어 나오면 쉽게 튀어 나와 너무 느리게 냉간 폐쇄 결함을 유발할 수 있습니다. 저압 주조, 와 같은 특정 프로세스는 저압 대기를 사용하여 복잡한 금속으로의 부드러운 흐름을 보장하기 위해 저압 대기를 사용하여 .

4. 분리 및 냉각 제어

금속은 자연 냉각 또는 제트 냉각 기술을 통해 곰팡이에서 굳어집니다. 냉각 속도는 곡물 구조 및 기계적 특성에 직접적인 영향을 미칩니다. 예를 들어, 알루미늄 합금은 빠른 냉각으로 강화되고 정제 될 수 있으며 균열을 방지하려면 천천히 냉각해야합니다.

5. 디모닝 및 마무리

일단 주조가 굳어지면 진동 또는 배출되거나 로봇 암이 제거됩니다. 내부 응력을 제거하고 표면 품질을 향상시키기 위해 (예 : 어닐링 또는 켄칭) (예 : 어닐링 또는 켄칭). 이것은 마감 제품과 금속 캐스팅 작업을 확인하는 것 사이의 가장 중요한 연결입니다.

6. 품질 점검 및 파견

캐스팅의 내부 결함과 크기 정확도는 3 개의 좌표 측정 기기, X- 선 결함 탐지 또는 시각적 검사를 사용하여 검사됩니다. 자격이없는 제품은 자격이없는 제품이 재 멜팅, 청소, 스프레이 또는 표면 처리를 위해 제련 공정으로 반환 된 후 고객에게 파견됩니다.

금속 주조 장비에 일반적으로 필요한 것은 무엇입니까?

1. 장비

용광로 금속 주조의 주요 장비는 녹는 장비로, 주로 전기 아크 용광로, 유도 용광로 및 큐폴라 및 기타 용광로를 포함하여 금속 원료를 액체로 녹여 다양한 금속의 용융점과 가열 모드를 조정할 수 있습니다. Ladle은 액체 금속이 주조 금형에 부드럽게 공급되도록 용융 금속을 운반하고 이동하는 데 사용되며, 온도계를 사용하여 액체 금속의 실제 온도를 모니터링하는 데 사용됩니다.

2. 성형 및 코어 제작을위한 제기

성형 기계는 모래 믹서가 바인더와 모래를 골고루 혼합하여 모래 모델에 적절한 공기 투과성과 강도를 전달하는 모델 생산에 사용되는 반면, 성형 기계는 압축 또는 모래 주입을 사용하여 빠른 성형에 사용되어 생산 효율을 향상시킵니다. 코어 슈터와 같은 코어 제작 장비는 복잡한 구멍이있는 코어를 만드는 데 사용되며 코어 건조 오븐은 코어를 건조시키고 강화하여 쏟아 질 때 안정되도록합니다.

3. 푸딩 및 냉각 장비

스파우트 머신은 튀김과 산화를 줄이기 위해 용융 금속을 정확하게 부어 넣는 데 사용되며, 냉각 시스템은 냉각 속도를 제어하고, 변형을 방지하거나 고르지 않은 냉각으로부터 균열을 제어함으로써 주조의 내부 구조를 최적화합니다. 연속 주조 기계를 사용하는 파운드리가 있으며, 이로 인해 고정화 과정이 이루어짐에 따라 금속이 주조되어 대량 생산에 적합합니다.

4. 청소 및 치료 후 장비

잔류 모래 및 산화 층의 표면 세정, 절단 기계 및 쏟아지는 라이저 및 트리밍 버를 차단하기위한 분쇄기 및 연삭 기계를위한 고속 발사체 샷 블라스팅 기계. 페인트 스프레이 또는 열처리 시설은 요구 사항에 따라 주조의 녹 예방 또는 강화에 사용될 수 있습니다.

5. 검사 및 품질 관리 장비 캐스팅의 다공성, 슬래그 및 기타 결함은 X- 선 또는 초음파 결함 감지기를 통해 감지되며 좌표 측정 기계는 중요한 차원이 그리기에 임명되었음을 확인하고 스펙트럼 분석기가 사용되어 재료의 구성이 업계 규범 내에 있는지 확인합니다. 이 모든 장비는 캐스팅이 업계 표준을 충족하도록하기 위해 함께 사용됩니다. 6.auxiliary and Environmental Equipment 무게가 높은 주물 또는 곰팡이는 컨베이어 벨트와 크레인으로 운반 될 수 있으며, 환경의 오염을 줄이기 위해 먼지 수집기에 의해 생산의 먼지와 배기 가스를 청소합니다. 하이테크 파운드리에는 자동 제어 시스템이 설치되어있어 프로세스 매개 변수를 실시간으로 수정하고 생산 안정성을 향상시킬 수 있습니다. 1. 재료 범주 및 권장 도구 목록 2. 키 비즈니스 포인트

집에서 DIY 금속 주조 알루미늄 부품에 필요한 최소 재료 및 장비는 무엇입니까?

카테고리

권장 도구/재료

목적 및 설명

알루미늄 재료

A356 캐스트 알루미늄 합금 캐스트

유동성은 복잡한 모양에 좋습니다.

용융 도구

흑연 Crucible+Electric Arc Crucible Furnace.

고온 저항, 680-720 ° C 로의 정확한 온도 제어

mold

gypsum mold+모래 금형.

Gypsum Molds는 미세한 디테일에 적합한 반면 모래 금형은 비용이 적게 듭니다. .

냉각 시스템

고압 펌프 + 노즐.

응고 및 세련된 입자 크기를 가속화합니다.

안전 장비

내열 장갑 + 고글.

알루미늄 액체가 튀는 것과 타는 것을 방지합니다.

how 는 JS 나이프 곰팡이

1. 재료의 선택

금속 캐스팅 기술을위한 JS 나이프 곰팡이는 특수 고 탄소 고산화 공구 강철 스틸을 사용합니다. .

2. 프로세스 기술

다단계 온도 제어 계단 유형 질화+진공 켄칭의 복합 공정은 HV1200에 걸쳐 곰팡이 표면 경도를 획득하면서도 핵심 강인성을 유지하는 능력을 가지고 있습니다.

3. 생명과 생산 효율성

- 금속 주조의 나이프 곰팡이는 유한 요소 시뮬레이션을 통해 게이트와 배기 시스템을 최대한 활용하고 알루미늄 액체의 영향을 줄이며 단일 주조 과정을 15% 감소시킵니다.

- 최근 고객의 사례는 JS 금형이 사용될 때 일일 출력이 800 개에서 1,200 조각으로 들어 올렸지 만 유지 보수를 위해 빈번한 종료로 인해 일반 금형의 효율이 30% 감소했음을 확인했습니다.

4. 테일러가 만든 서비스

우리는 전체 파라 메트릭 금형 설계 솔루션을 제공합니다.

5. 서비스 품질 관리 JS vs. 다른 공급 업체 금속 주조는 액체 금속을 곰팡이에 붓는 부분 형성 방법입니다. 그것의 본질은 재료 특성, 공정 관리 및 장비 조정의 깊은 조합입니다. 당신이 일하는 금속 캐스팅 회사에서, 일반적으로 광 구성 요소의 대규모 생산은 제트 냉각 조명 금속 캐스팅 산업의 첨단 기술에 의존합니다. 전통적인 캐스팅에서 조명 금속의 산화 쉬운 산화 및 수축의 통증을 해결할뿐만 아니라 동적 금형 온도 필드 제어를 통해 복잡한 구조를 가진 부품의 일회성 성형을 실현합니다.

크기 비교

도구 금형 주조 기술

다른 제조업체의 전반적인 수준

핵심 재료

특수 고 탄소 및 고 크롬 공구강 (특허 제형).

Common Tool Steel (D2/H13).

열 처리 과정

STEP 질화+진공 켄칭 (HV1200+).

Mold Lifespan

120,000 단일 pour (산업 평균 50,000).

50,000 회 미만.

사용자 정의 기능

완전히 매개 변수화 된 설계, 불규칙 구조에 적합합니다.

간단한 스타일 만 지원하는 표준 템플릿.

품질 관리

4 단계 품질 검사+마모 시뮬레이션 예측.

기본 외관 검사.

After-Sales 서비스

완전히 매개 변수화 된 설계, 불규칙 구조에 적합 .

교체는 보증에 따라 만 이루어질 수 있습니다.

요약

면책 조항

이 페이지의 내용은 일반 참조 용입니다. js series 제공된 정보의 정확성, 적시성 또는 적용 가능성에 대한 명시 적 또는 묵시적 보증은 없습니다. 사용자는 제품 사양, 기술 매개 변수, 성능 지표 또는 타사 공급 업체의 품질 약정 이이 플랫폼에 표시된 컨텐츠와 완전히 일치한다고 가정해서는 안됩니다. 제품의 특정 설계 기능, 재료 표준 및 프로세스 요구 사항은 실제 주문 계약을 기반으로해야합니다. 구매자 공식 견적을 사전에 요청하고 거래 전에 제품 세부 사항을 확인하는 것이 좋습니다. 추가 확인을 보려면 고객 서비스 팀에 문의하십시오.

JS Team

js는 고객에게 고정력 및 고 효율성 원 스톱 제조 솔루션을 제공하는 데 전념합니다. 20 년이 넘는 업계 경험을 바탕으로 전문가 cnc machining, pheatre mankansure, href = "https://jsrpm.com/3d-printing"> 3d printing, 주입 곰팡이, 금속 스탬핑

우리는 ISO 9001 : 2015로 인증 된 현대식 공장을 가지고 있으며, 모든 제품이 최고 품질 표준을 충족 할 수 있도록 100 개가 넘는 고급 5 개의 축 가공 센터가 장착되어 있습니다. 당사의 서비스 네트워크는 전 세계 150 개국 이상을 차지하여 소규모 평가판 생산과 대규모 생산에 24 시간의 빠른 대응을 제공하여 프로젝트의 효율적인 발전을 보장합니다.

. 선택 JS Team 선택을 의미합니다. 우수한 품질, 정확한 배송 및 신뢰성을 가진 제조 파트너 선택을 의미합니다.

공식 웹 사이트를 방문하십시오.

FAQS

1. 캐스팅에서 곰팡이가 어떤 역할을 하는가?

다이는 부품의 모양과 치수 정확도를 결정하는 주조의 핵심 도구입니다. 완제품의 품질과 비용에 영향을 미칩니다.

2. 캐스팅에서 용광로의 역할은 무엇입니까?

이 스토브는 금속을 녹이는 데 사용됩니다. 캐스팅 정확도와 품질의 기초 인 정확한 온도 제어.

캐스트 곰팡이를 곰팡이로 캐스팅하고 복잡한 부품에 적합합니다. 속성. 부하 부품에 종종 사용됩니다.

< "> <"> 다이 디자인은 주조의 정밀도와 표면 품질을 결정합니다. Metal Casting