CNC-Machining은 복잡한 구조를위한 기술입니다. 성공적인 데이터 -v-7b79c89 3 =" "" "" "데이터 -v-7b79c83 =" "" 재료 선택 공차 제어 및 기하학적 구조 최적화와 같은 몇 가지 차원. 변형 위험 및 다감성 처리는 효율성을 향상시키기 위해 도구 경로와 일치해야합니다.

< 권고 된 다중 Axis Axis Company 도구를 결합하여 Data-v-7b79c893 =" "" "" "" "" "" ""Ai-Druvence Process with ai-druven. 프로젝트의 95%에서 ± 0.005mm 정확도는 생산 비용을 20% 줄였습니다. 구성 요소 또는 의료 등급의 플라스틱 구성 요소, JS의 엔지니어링 팀 (평균 20 년 이상의 경험) 문서 검토 (단계, Iges, STL 등과 같은 지원 형식)에서 전체 프로세스를 지원할 수 있습니다.

.CNC 가공의 정의는 무엇입니까?

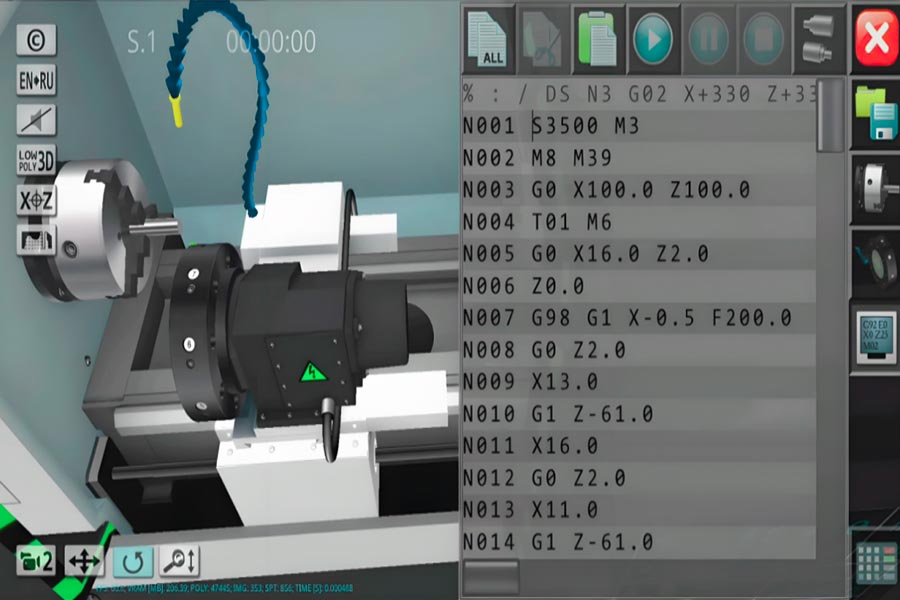

CNC 가공은 라스 및 밀링 머신과 같은 공작 기계의 컴퓨터 디지털 제어를 통해 부품 가공을 자동으로 완료하는 기술입니다. 사전 프로그래밍 된 명령어로 경로, 속도 및 공급 속도는 가공 효율과 일관성을 크게 향상시킵니다. href = "https://jsrpm.com/blog/what-are-types-of-cnc-machining"> CNC 기술은 샤프트 부품이나 정확한 외부 원 표면과 같은 회전 워크 피스의 복잡한 윤곽 가공을 실현하면서 사람 오류를 줄일 수 있습니다. 항공 우주, 자동차 및 의료 분야, 특히 높은 정밀, 대규모 또는 커스터마이징 프로덕션에 적합 .

CNC 프로그래밍에 필요한 기술은 무엇입니까?

CNC 프로그래밍은 다음 핵심 기술의 숙달이 필요합니다.

1. 벽 두께는 변형을 피하기 위해 균일합니다.

벽 두께 설계의 예방 조치는 무엇입니까?

벽 두께 설계의 예방 조치는 무엇입니까?

밀 가공에서 고르지 않은 벽 두께는 밀링 후 응력 집중력과 뒤틀림 또는 균열을 유발할 수 있습니다. href = "https://jsrpm.com/blog/how-does-cnc-machining-work"> 설계 프로세스 중에 벽의 두께를 일관성있게 유지하려는 노력 또는 필요한 경우지지 구조를 추가하기 위해 노력해야합니다.

.

- Lathe Machining 얇은 벽 부품에 대한 고전인 학위가 필요합니다. 최소 벽 두께 ≥0.5mm가 일반적으로 권장됩니다.

- 그라인딩 가공 는 휠의 찰과상에 의해 영향을 받는다.

3. 힘줄을 강화하고 전환 코너를 최적화하고 전환 코너를 최적화합니다.

- 밀 가공에 보강재를 추가하면 국부 강성을 향상시킬 수 있지만 칩을 제거하기가 어려워서 과도하게 설계를 피해야합니다. .

- 내부 및 외벽에 r = 0.5mm 이상의 둥근 모서리를 추가하여 연삭 가공 중에 공구 응력 농도를 줄입니다. >.

티타늄 합금과 같은 고강도 재료는 5. Shrinkage rate and fanclerance 예약

casting 또는 주입 성형 부품 샘플이 필요하지만 정밀 CNC 부품 (예 : 의료 구성 요소) 재 처리를 통해 크기 오류에 대해 보상해야합니다 (예 : 연삭 가공) 및 0.02-0.05mm의 분쇄 여백은 설계를 위해 보유해야합니다.

.

복잡한 벽 두께 구조는 밀링 가공 공구 경로 빈번한 공구 교체를 피하기 위해. if 추가 grinding 가공 연마 가 필요합니다.

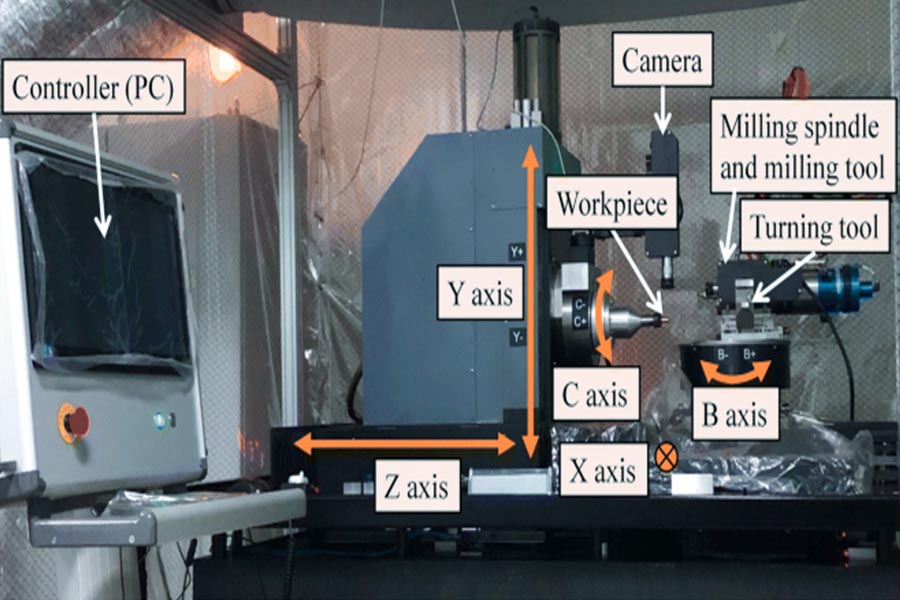

기하학적 복잡성은 CNC 가공, 특히 밀링 가공 및 가공 레터에 큰 영향을 미칩니다. 다음과 같은 차이점과 과제를 강조해야합니다. 1. data-len = "43"data-v-7b79c893 = "" "> 도구 경로 계획 및 가공 효율성 도구 선택 및 마모 제어 3. data-len = "39"data-v-7b79c893 = "" "> 처리 정확도 및 표면 품질 4. data-len = "31"data-v-7b79c893 = "" "> 처리 비용 및 타당성 5. data-pos = "3"data-len = "35"data-v-7b79c893 = ""> 재 처리 및 품질 관리 전통적인 CAD 모델링 및 AI 디자인 비교 생성 알고리즘은 특히 엔지니어의 경험을 완전히 대체 할 수 없습니다. CNC, 두 사람은 서로를 보완해야합니다. 산업 관행 : 1. data-v-7b79c893 = ""> 핵심 역량 비교 2. data-v-7b79c893 = "" "> 생성 ai의 한계 data-translateid = "BF4999FF7ACB9E4D3032235119206125"data-pos = "156"data-len = "125"data-v-7b79c893 = "" "> 3. 공동 저장소 알고리즘은 도구입니다

(예 : JS의 ± 0.005mm 공차), 재료 특성 (예 : 티타늄 합금 처리 온도) 및 고객 사례 경험 (예 : 자동차 금형의 배치 일관성). 생성 AI는 디자인 효율을 향상시킬 수 있지만 가공 CNC 경험 및 품질 관리 스틸은 선임 엔지니어가 주도해야합니다. JS의 성공은 휴먼-머신 협업 모델 (AI Assisted+Manual Verification)가 현재 제조에 가장 최적의 솔루션임을 보여줍니다. 1. 비어있는 동작을 모임 2. data-v-7b79c893 = ""> 동적 절단 매개 변수의 최적화 3. data-len = "29"data-v-7b79c893 = "" "> 도구 부하 및 수명 관리 기계 도구 운동 학적 적응 5. data-len = "37"data-v-7b79c893 = "" "> 재료 제거 속도 최적화 프로세스 제약 및 공차 제어 지속 가능한 제조 통합 처리 어려움 < "> 1. data-translateid = "F10497F87892EDFFCB9BCF05343E7F60"DATA-POS = "3"DATA-LEN = "42"DATA-V-7B79C893 = ""> 복잡한 구조의 처리

2. data-translateid = "1c8444085f86ba785a63f9910262ac2c"data-pos = "3"data-len = "51"data-v-7b79c893 = "" ">

내부 흐름 채널의 청결 및 일관성 Data-TranslateId = "42CEE55821811166641969A4A975CE50A"Data-POS = "3"Data-Len = "27"Data-V-7B79C893 = ""> 열 혼란 제어> JS Company는 Nickel 기반 superalloy를 사용하여 니어 링크를 사용하여 새로운 타입의 Rocket Engine의 처리. 캐비티 . 1. data-len = "44"data-v-7b79c893 = "" "> 특수 절단 도구 및 절단 기술 고정밀 CNC 공작 기계 및 제어 시스템 ± 0.005mm 수준 초 고정화 기계 및 고급 CNC 시스템 are ensured, satisfying the application requirements of superhard materials in precision components. 3.Customized process plan Design specialized machining strategies based on material characteristics (such as brittle ceramics vs. high-toughness hard alloys), such as using micro lubrication (MQL) or dry cutting techniques to optimize surface smoothness and avoid material cracking or thermal damage. 4.Integrated cross-material processing experience Based on the experience of dealing with multiple materials in the past year, the mechanical models and parameters of metal and composite materials processing were transferred to the field of superhard materials, and the processing risks predicted by finite element analysis. 5.Support green manufacturing systems Energy recovery system and environmentally-friendly coolant circulation technology can reduce energy consumption and pollution in superhard materials processing. At the same time, it can be used automatically to reduce material loss to a minimum, in line with its sustainable improvement target of 20%. In CNC machining, the core of design and engineering considerations lies balance precision, material properties and process feasibility. From the structure optimization of machining mill to tool path planning of CNC machining, every step needs to be focused on tolerance control, material strength and machining efficiency. JS Precision Manufacturing integrates multi-axis coupling technology, specialized cutting tools and AI-driven process optimization to successfully solve the processing challenges of superhard materials such as ceramics and cemented carbide. Its ±0.005mm level accuracy and 98% on-time delivery rate confirm the importance of design, engineering and manufacturing integration. 이 페이지의 내용은 일반 참조 용입니다. js series 제공된 정보의 정확성, 적시성 또는 적용 가능성에 대한 명시 적 또는 묵시적 보증은 없습니다. 사용자는 제품 사양, 기술 매개 변수, 성능 지표 또는 타사 공급 업체의 품질 약정 이이 플랫폼에 표시된 컨텐츠와 완전히 일치한다고 가정해서는 안됩니다. 제품의 특정 설계 기능, 재료 표준 및 프로세스 요구 사항은 실제 주문 계약을 기반으로해야합니다. 구매자 공식 견적을 사전에 요청하고 거래 전에 제품 세부 사항을 확인하는 것이 좋습니다. 추가 확인을 보려면 고객 서비스 팀에 문의하십시오. js는 고객에게 고정력 및 고 효율성 원 스톱 제조 솔루션을 제공하는 데 전념합니다. 20 년이 넘는 업계 경험을 바탕으로 전문가 cnc machining, pheatre mankansure, href = "https://jsrpm.com/3d-printing"> 3d printing, 주입 곰팡이, Metal Stamping 우리는 ISO 9001 : 2015로 인증 된 현대식 공장을 가지고 있으며, 모든 제품이 최고 품질 표준을 충족 할 수 있도록 100 개가 넘는 고급 5 개의 축 가공 센터가 장착되어 있습니다. 당사의 서비스 네트워크는 전 세계 150 개국 이상을 차지하여 소규모 평가판 생산과 대규모 생산에 24 시간의 빠른 대응을 제공하여 프로젝트의 효율적인 발전을 보장합니다. 선택 JS Team 선택을 의미합니다. 우수한 품질, 정확한 배송 및 신뢰성을 가진 제조 파트너 선택을 의미합니다. 1.How to optimize tool path and reduce vibration? The tool path is optimized by increasing the step distance, using spiral/cycloid cutting, adjusting the cutting direction to disperse the cutting force, maintaining the cutting load the same, avoiding the concentration of resonance point, and using axial layered cutting to reduce vibration. 2.What should I do if thin-walled parts are prone to deformation? When thin-walled parts are easy to deform during processing, the cutting force and vibration can be reduced by segmental cutting, decreasing feed speed, increasing support fixtures or vacuum suction clamping fixture, and optimizing tool paths to maintain uniform force distribution. 3.What are the key points of daily maintenance for CNC machine tools? Clean and lubricate machine tool daily, regularly calibrate coordinate system and tools, check coolant and fixture status, ensure system stability and machining accuracy. 4.Do complex surfaces require multi axis machine tools? Multi-axis machine tools are needed for complex surface machining because they can be used for multi-angle connecting rod cutting to ensure accuracy and efficiency and avoid multiple clamping errors. CNC에 대한 기하학적 복잡성의 영향은 무엇입니까?

전통적인 CAD 모델링 대 생성 AI 설계 : 알고리즘이 엔지니어 경험을 대체 할 수 있습니까?

치수

전통적인 CAD 모델링

생성 AI 디자인

JS Company Practice

디자인 논리

엔지니어 모델은 물리학 및 경험의 법칙에 따라 손으로 모델입니다. .

인공 지능은 알고리즘을 통해 설계를 생성하고 패턴 일치를위한 교육 데이터에 의존합니다. .

JS 엔지니어는 CAD 경험을 활용하여 AI 출력 솔루션을 최적화합니다.

정밀 제어

± 0.005mm의 공차 (JS 사례의 95%).

인공 지능은 알고리즘을 통해 설계를 생성하고 패턴 일치를위한 교육 데이터에 의존합니다. .

JS는 엔지니어링 경험을 통해 AI 생성 설계의 처리 위험을 보상합니다.

효율성 개선

복잡한 구조에는 더 긴 반복이 필요합니다.

여러 디자인을 빠르게 생성합니다 (예 : js는주기를 15% 줄입니다).

인공 지능은 엔지니어가 키 노드를 제어하는 초기 설계를 단축시킵니다.

비용 최적화

경험 중심 자료 및 프로세스 선택 ( JS에서 20% 비용 절감 ).

자동 저비용 솔루션의 자동화 된 생성, 확인할 가능성.

JS는 AI 권장 사항과 엔지니어 경험을 결합하여 비용과 품질의 균형을 유지합니다. .

산업 적응성

항공 우주, 자동차 및 기타 고정밀 필드에서 널리 사용됩니다.

범용 부품과 같은 표준화 된 구성 요소에서 미결제. .

JS는 산업용 로봇 구성 요소를 사용자 정의하는 데 두 가지 접근 방식을 통합합니다 . .

단계별

ai의 역할

엔지니어의 역할

JS 사례 결과

개념적 디자인

사이클을 단축하기위한 여러 솔루션을 생성합니다 (예 : JS는 설계 시간을 15%줄입니다). .

처리 로직을 충족하는 솔루션을 선택하십시오.

클라이언트 프로젝트는 일정보다 평균 15% 앞서 완료되었습니다. .

최적화

절단 매개 변수의 조합이 권장됩니다.

< "">

정밀 ± 0.005mm (95% JS 준수율).

비용 관리

가벼운 설계 조언 제공.

제조 가능성 및 잔액 비용을 확인하십시오.

고객이 제조 비용을 20%줄이는 데 도움을줍니다.

혁신 혁신

비 전통적인 구조의 가능성을 탐색하십시오.

대량 생산의 타당성을 평가하고 설계를 향상시킵니다. .

여러 특허를받은 정밀 구성 요소 개발 .

CNC 다축 가공에서 공구 경로 최적화의 핵심 논리는 무엇입니까?

로켓 노즐의 불규칙한 냉각 챔버를 처리하는 데 어려움이있는 것은 무엇입니까?

기술 기능

특정 측정

응용 효과

다중 축 정밀 가공

복잡한 표면 가공을 지원하기 위해 5 개의 축 커플 링 CNC 시스템 .

냉각 챔버 채널은 클램핑 오류를 줄이기 위해 한 번에 형성됩니다. .

특수 재료 처리

CBN 절단 도구를 사용하여 Inconel 및 Titanium 합금과 같은 고온 재료 작업 경험

표면 거칠기 ≤0.8μm , 강도 손실 <3%.

디지털 품질 관리

CMM과 CAD 간의 비교 및 검증

패스 속도는 98% 이상이고 재 작업 속도는 70% 감소했습니다.

효율적인 생산 공정

모듈 식 프로그래밍, 자동화 및 언 로딩 시스템.

평균 분포주기는 10-14 일 영업일로 감소했습니다.

항공 우주 등급 인증

9001 및 AS9100D 항공 우주 품질 관리 시스템 인증 .

우리는 SpaceX, Blue Arrow Aerospace 등을위한 구성 요소를 제공합니다. .

JS는 슈퍼 하드 재료를 어떻게 처리합니까?

요약

면책 조항

JS Team

공식 웹 사이트를 방문하십시오. faqs

Resources