fundição de metal, um antigo processo de fabricação que remonta a 6.000 anos, ainda está incluído na indústria moderna. Um método de fundindo derramando metal fundido em um molde e deixando-o esfriar para a forma sólida , permite a produção de peças com formas complexas e suitável para a produção de massa. Os engenheiros precisam ter a capacidade de controlar a mistura de material, precisão do molde e taxa de resfriamento, que afetam diretamente a força do elenco.

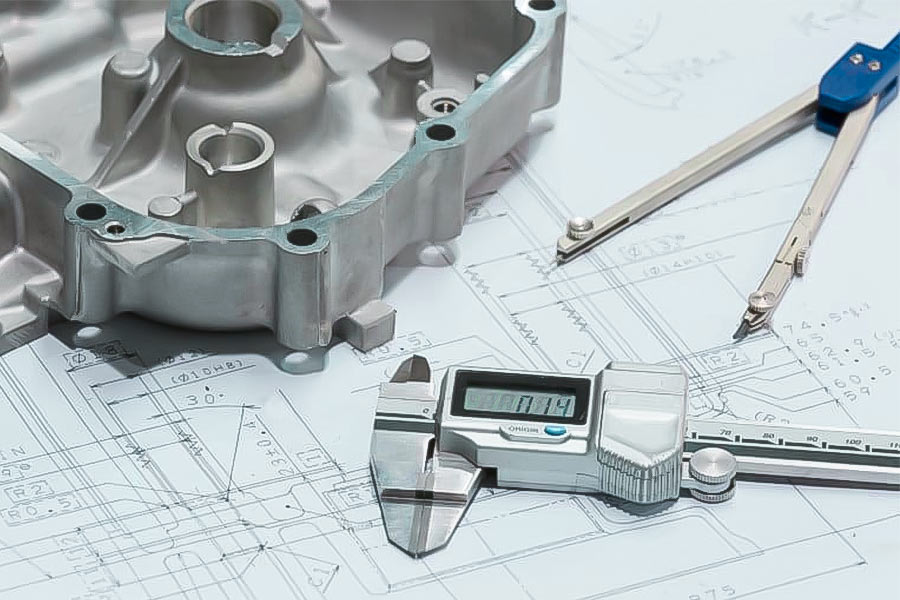

Este artigo abordará completamente os parâmetros de projeto mais significativos e as preocupações de engenharia usadas no processo de fundição de metal, onde quer que seja na Metal Casting Company, onde você trabalha, ou está fazendo elenco de alumínio dyi, e proporcionará um excelente entendimento técnico que permitirá que você compreenda melhor, mas a tecnologia antiga, mas contemporânea, o domínio.

Simplificando, como funciona a fundição de metal?

- Etapa 1: deve haver uma impressão, o mesmo que o produto final. A impressão é areia, metal ou qualquer outra coisa, a escolha exata é baseada nos requisitos das operações de fundição de metal.

- Etapa 2: O metal é aquecido a uma temperatura muito alta até se transformar em fundido. O metal fundido pode ser ferro, alumínio, cobre, etc. , dependendo dos requisitos do produto.

- Etapa 3: O metal fundido é derramado no molde. É a etapa mais importante nas operações de fundição de metal e deve ser realizada com cuidado para que os defeitos possam ser evitados.

- Etapa 4: resfriamento gradual de metal no molde até endurecer. O tempo de resfriamento depende do tamanho do metal e do produto.

- Etapa 5: Depois que o metal se solidificou, o operador abre o molde e remove a fundição. O elenco neste momento pode ter excesso de portões ou brocas.

- Finalmente: a fundição é polida, limpa ou tratada de outra forma para alcançar o acabamento e a forma da superfície final desejados. Esta etapa faz com que os produtos acabados dos procedimentos de fundição de metal atendam aos padrões.

Quais são as considerações mais críticas ao projetar um elenco de metal?

1. Seleção de composição de material

Devemos escolher o material de metal com base no objetivo da parte. Para fundição de metal alumalloy , o teor de silício deve ser mantido sob controle de 8-12%. A proporção aumenta a resistência à fluidez e trincas em ligas de alumínio. A fundição deve realizar um teste da pureza do material usando um espectrômetro para manter as impurezas fora da força final.

2. espessura e uniformidade da parede

In metal casting design, the thickness of the wall should be as even as possible so that irregular shrinkage is inevitable upon cooling, resulting in deformation, shrinkage or cracking, especially in the case of alumalloy metal casting where the shrinkage of the aluminum alloy is Maior, esse fenômeno é mais proeminente. Se o espessamento de certas áreas não puder ser evitado, devemos usar uma estrutura de transição gradual para que não tragamos mudanças repentinas.

3.Prole e estrutura de molde

Onde a eficiência de desmoldamento é afetada pela posição da superfície de despedida do molde, partes complicadas devem ser promovidas com o mecanismo do ejetor para impedir o bloqueio da fundição na cavidade. Durante a operação, o molde deve ser inspecionado regularmente quanto a desgaste, e os moldes com mais de 0,1 mm de desvio de precisão devem ser devolvidos para reparo.

4. Roundound e chanfro

As peças fundidas devem ser fornecidas com cantos arredondados ou chanfrados para evitar concentrações de estresse devido a bordas nítidas. Os cantos rachados tendem a rachar durante o resfriamento ou o estresse, enquanto os cantos arredondados aumentam a força estrutural. Por exemplo, no elenco do metal de alumilha, o raio do canto em cantos arredondados deve ser pelo menos 20% da espessura da parede para garantir a sustentabilidade do elenco.

5.Temperature e REFRIGING GERENCIAMENTO

O ponto de fusão do metal deve ser controlado dentro de ± 15 ℃. A alta temperatura pode levar ao tamanho de grão grosso e a baixa temperatura pode levar a um vazamento ruim. Usamos um sistema de resfriamento de água em conjunto com um sistema de resfriamento de ar , de modo que a diferença de temperatura entre superfícies interna e externa das peças fundidas de paredes grossas é inferior a 50 ℃.

6.tolerância grau

A tolerância à fundição depende do material, processo e aplicação. A tolerância à fundição de areia é grande, enquanto a tolerância à fundição de precisão é pequena. Dimensional típico As tolerâncias nas peças fundidas de liga de alumínio estão tipicamente entre ± 0,5 mm e ± 2 mm , e as superfícies de acasalamento crítico de precisão podem exigir controle mais apertado sobre os toleranças. Os designers precisam escolher a precisão certa, conforme necessário para evitar o processamento excessivo para aumentar o custo.

7. otimização do sistema de bloqueio

O design do portão e do riser afeta a taxa de utilização do material. Os designers usam o software de simulação para prever a direção do fluxo de metal e reduzir a escória oxidada causada por corrente do redemoinho. A taxa de perda de material caiu de 18% para 9% quando o sistema de vazamento foi otimizado em um projeto de componente automotivo .

fundindo o design da junta do molde, quais são as considerações?

1. Design de detecção

As juntas do molde devem ser completamente seladas para evitar vazamentos de líquido de metal. O tipo L, o tipo t, o tipo V e outras juntas devem ter tiras de vedação ou estrutura de ajuste de precisão. Quando o vazamento ocorre, a pré -carga pode ser aumentada ou o material de vedação resistente a alta temperatura substituído.2. Requisitos de força da estrutura

juntas complexas, como o tipo y e + tipo, precisam de fortalecimento adicional para suportar. A articulação suportará alta pressão durante a fundição e a estrutura deve ser verificada por estresse. Em caso de cracking, precisamos engrossar a porção vulnerável ou mudar para material de alta resistência.

3.SELECIONAL DO Método de posicionamento

Todos os tipos de articulações devem ser fornecidos com pinos de localização ou ranhuras de guia. As juntas Tipo T e Tipo + requerem localização bidirecional. Onde os problemas de desalinhamento são encontrados, devemos verificar os elementos de posicionamento para desgaste e substituí -los no tempo.

4. Controle de deformação térmica

As juntas do tipo V e L devem ser utilizadas para a depuração de expansão térmica. As articulações podem se deformar e aderir após aquecer o molde. A solução é modificar o tamanho do espaço ou revestir a superfície de contato com material resistente ao calor.5. Sistema de resfriamento correspondente

As juntas do tipoY e + do tipo + não devem ter hidrovias de resfriamento. Em caso de resfriamento irregular, deve -se mover a hidrovia ou adicionar pontos de resfriamento local.

6. fase de manutenção

As juntas do tipo T e V são de design removível. Quando a falha ocorre, o módulo afetado pode ser substituído sem influenciar o molde geral.Manipulação de problemas em comum:

- Problema de crack: o resfriamento da junta do tipo T muito rápido para causar rachaduras, modifique a distância do tubo refrigerado a água da junta 15 mm a 10 mm após a solução.

- Problema de rebarbas: a depuração da junta do tipo L é muito ruim, resultando em borda voadora, substitua o pino de posicionamento quebrado e reduza a tolerância de ± 0,1 para ± 0,05 mm.

- Problema de molde pegajoso: a rugosidade da superfície da junta do tipo V não é suficiente, spray Boron Nitride Mold Release Após a força de liberação reduzida em 40%.

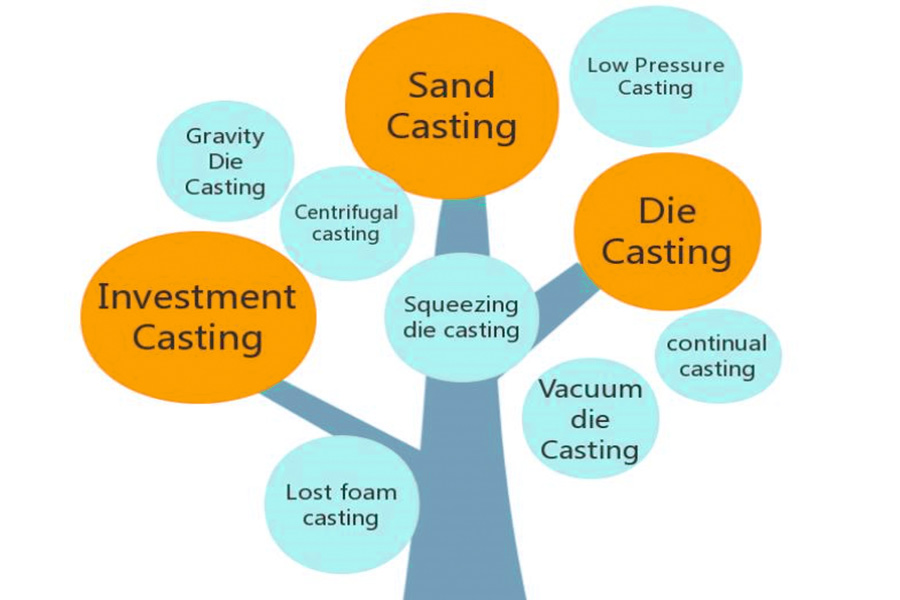

Quais são os principais fatores que afetam a escolha do processo de fundição?

1. Propriedades do material de castings

O tipo de material afeta diretamente a seleção de processos. Ligas de alumínio, ligas de cobre e outros metais não ferrosos são frequentemente fundição de metal do forno, devido ao fato de que seu ponto de fusão é adequado para a fusão do forno. Metais ferrosos, como ferro fundido e aço fundido, requerem um equipamento de fusão de temperatura mais alta. Encolhimento do material, a fluidez também deve ser considerada.

2. tamanho do lote

A produção grande em lote pode ser usada para um alto grau de processo de automação, como fundição de matriz. A produção de pequenos lotes pode utilizar fundição de areia . A fundição de metal do forno é geralmente usada para requisitos de produção de lote médio.

Requisitos de precisão 3.Dimensional

Castões gerais permitem ± 1mm tolerância, As peças de precisão requerem ± 0,1 mm de tolerância . Diferentes processos podem obter uma precisão diferente:

4. Limitações do orçamento do custo

Os principais custos de produção são custos de mofo, custo material, custo da mão -de -obra e depreciação de equipamentos. Os custos entre os processos de elenco são muito diferentes um do outro:

5. exigências do tempo do ciclo

Os pedidos de emergência devem levar em consideração o tempo de ciclo do processo. A fundição de metal do forno tende a ter um tempo de ciclo mais rápido do que o elenco de investimentos.

6. Condições de equipamento e poder

O consumo de eletricidade por hora de forno de arco elétrico é 30% -40% maior que o do forno de frequência média. As empresas devem escolher equipamentos de fusão de acordo com o fornecimento de eletricidade, sem eletricidade na área, é melhor usar a maior parte do forno de aquecimento a gás.

Qual é a essência de distinção entre molde de faca para fundição de metal e mofo geral?

1. Seleção de material diferente

O molde de faca para fundição de metal requer materiais resistentes a alta temperatura. O molde da faca para fundição de metal geralmente usa aço H13 ou aço de tungstênio, eles podem suportar mais de 1500 ℃ Impacto de metal fundido. Os moldes gerais são feitos principalmente de 45# aço ou ferro fundido, a temperatura de trabalho mais alta não é superior a 600 ℃. A medição de dados da empresa JS mostra que O material de molde de faca especial economizou 200% da vida útil do molde .2. Variação do foco do projeto estrutural

molde de faca preste atenção especial à borda da estrutura. A parte da borda do molde de fundição de metal deve ser projetada com um subsídio de usinagem de 0,2-0,5 mm para acomodar o encolhimento da solidificação de metal. Os moldes tradicionais prestam atenção especial à força estrutural geral.js Os moldes de ferramentas usam o projeto de despedida de superfície 3D , o que economiza 30% de processamento subsequente em comparação com moldes de parto liso.

3. Requisitos de tratamento de superfície diferentes

Moldes de metal para fundição de ferramentas devem passar por um revestimento de superfície de duas camadas. A cavidade do molde é revestida pela primeira vez com nitreto de titânio de 0,1 mm e, em seguida, a superfície de despedida é revestida com isolador de grafite. Os moldes básicos recebem apenas uma única camada de revestimento de cromo. Este processo permite que nossos moldes mantenham um acabamento superficial do RA0.8 após 500 ciclos sucessivos de operação .

4.Major diferença no sistema de refrigeração

Os moldes de facadevem estar equipados com linhas de resfriamento direcional. O molde da faca para o processo de fundição de metal possui a área de borda projetada com canais compactos de resfriamento de água e velocidade de resfriamento de até 30 ℃/s. Os moldes comuns são naturalmente resfriados principalmente. Os experimentos mostraram que o resfriamento direcional aumenta a uniformidade da dureza da ferramenta em 45%.

5. Great Diferença na vida de serviço

A vida útil de um molde de ferramenta de fundição de metal geralmente é de 3.000 a 5.000 peças, enquanto os moldes tradicionais têm apenas 800-1.200 peças. Isso ocorre principalmente porque o molde da ferramenta assume uma estrutura monolítica, enquanto os moldes tradicionais empregam predominantemente uma estrutura combinada. Nossos registros de manutenção indicam que as ferramentas profissionais podem ser reparadas 3 vezes mais frequentemente do que os moldes tradicionais.

Como o design de fundição de metal atenderá às necessidades do processo de materiais leves?

Design de fundição de metal para atender às necessidades do processo de materiais leves podem ser abordados a partir dos cinco aspectos a seguir, essas soluções estão diretamente ligadas à tecnologia da indústria de fundição de metal leve para resfriamento a jato e, simultaneamente, alinhados com as características de negócios da JS Company:

1.Design para a adequação do material

ligas leves, como ligas de magnésio e ligas de alumínio, possuem característica de baixa densidade, mas baixa fluidez em temperaturas elevadas e retração alta. Design para a fundição As necessidades de modificação da estrutura do molde e parâmetros do sistema de vazamento. Na produção fundida de paredes finas, um sistema de vazamento escalonado é utilizado para combater a taxa de fluxo de metal líquido, e a tecnologia de vácuo é utilizada para diminuir os defeitos da porosidade.

2. Integração do processo de resfriamento a jato

No processo de fundição de metal leve de resfriamento a jato, a tecnologia direcional de refrigeração do fluxo de ar é utilizado. Essa tecnologia possibilita o resfriamento diferenciado de diferentes partes do elenco com controle preciso da direção e força do jato de ar de alta pressão. Nos dados reais do aplicativo, essa tecnologia reduz o tamanho dos grãos das ligas de magnésio em 40% e a resistência à tração em 18%. Especificamente para a produção de novas conchas de motor de veículos energéticos, essa tecnologia pode reduzir o processo de produção em 30%.

3. Otimização da simulação estrutural

Utilizamos uma plataforma de simulação para projetar modelos tridimensionais. Os designers podem prever a distribuição de tensão durante o processo de solidificação do material e modificar a forma do molde com antecedência. Por otimizando o design local do canal de refrigeração no projeto do suporte aeroespacial , a deformação da fundição foi reduzida de 1,2 mm para 0,3 mm. Este método de design foi aplicado a 85% dos projetos leves de fundição da nossa empresa.

4. Compromisce de desenvolvimento

Para compósitos de matriz de metal reforçados com fibra de carbono, Utilizamos a combinação de eliminação de processos de baixa pressão e moldagem semi-sólida . O computador controla a temperatura de pré-aquecimento do molde na faixa de precisão ± 5 ℃, e o material atinge 20-40% de taxa de fase sólida através do dispositivo de agitação eletromagnética. Para a produção de peças articulares do robô, o processo aumentou a utilização do material para 92%, 15 pontos percentuais mais altos em comparação com o método tradicional.

5. Sistema de controle de qualidade

Estamos cobertos com o sistema de inspeção de raios-X on-line e o scanner 3D. Durante a produção, verificamos as informações de tamanho de fundição em tempo real e a precisão da inspeção atinge ± 0,03 mm. No projeto do dispositivo médico, o sistema faz com que a taxa de aprovação do produto melhore de 88%para 97%e, ao mesmo tempo, reduz o tempo de verificação da qualidade em 40%.

Resumo

A tecnologia de fundição de metal penetrou em todos os níveis de fabricação moderna, desde fundição de precisão aeroespacial até pequenos pedaços de trabalho por entusiastas de alumínio de fundição de metal diy, com grande versatilidade. Os JS podem realizar uma produção em massa eficaz de fundição de nível industrial e suporte técnico para fabricação sob medida por seu sistema de controle de temperatura inteligente, plataforma de simulação digital e design de moldes modulares.Com a premissa da popularização da massa de material de liga verde e tecnologia de inspeção on-line, o processo de elenco vai além de suas restrições anteriores e está mantendo o capacitação da alteração leve automotiva, inteligente e outras indústrias. Bem-vindo a visitar nosso site para uma coleção completa de soluções variando de peças peças peças fundidas a peças fundidas de alumínio de pequeno porte e explorar o potencial ilimitado na tecnologia de fundição.

isenção de responsabilidade

O conteúdo nesta página é apenas para referência geral. JS Series Não faz garantias expressas ou implícitas sobre a precisão, pontualidade ou aplicabilidade das informações fornecidas. Os usuários não devem assumir que as especificações do produto, parâmetros técnicos, indicadores de desempenho ou compromissos de qualidade de fornecedores de terceiros são completamente consistentes com o conteúdo exibido nesta plataforma. O recurso de projeto específico, os padrões de materiais e os requisitos de processo do produto devem ser baseados no contrato de pedido real. Recomenda-se que o comprador solicite proativamente uma cotação formal e verifique os detalhes do produto antes da transação. Para uma confirmação adicional, Entre em contato com nossa equipe de atendimento ao cliente para obter suporte profissional.

JS Team

JS é um provedor líder do setor de serviços de fabricação personalizados, dedicados a fornecer clientes com soluções de fabricação de alta precisão e alta eficiência. Com mais de 20 anos de experiência no setor, fornecemos com sucesso profissional usinagem cnc, href="https://jsrpm.com/3d-printing">3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, Cobrindo vários campos, como aeroespacial, médico, automotivo, eletrônica, etc.

Temos uma fábrica moderna certificada com a ISO 9001: 2015, equipada com mais de 100 centros avançados de usinagem de cinco eixos para garantir que todo produto atenda aos padrões da mais alta qualidade. Nossa rede de serviços cobre mais de 150 países em todo o mundo, fornecendo resposta rápida de 24 horas para a produção de ensino em pequena escala e a produção em larga escala, garantindo um progresso eficiente do seu projeto.

escolhendo JS Equipe significa escolher parceiros de fabricação com excelente qualidade, entrega precisa e confiabilidade.

Para obter mais informações, visite o site oficial: jsrpm.com

FAQS

1. o que o investimento está fundindo?

fundição de investimentos é um processo de fundição de precisão no qual um modelo é feito primeiro de cera e depois revestido com várias camadas de material refratário para formar uma concha, aquecida para formar uma cavidade após a deswax e finalmente derramar o metal. Esse processo pode produzir fundições de precisão com formas complexas e superfícies lisas, com precisão dimensional até CT4 e espessura mínima da parede de 0,5 mm, que é adequada para fundição de aço inoxidável, ligas de alta temperatura e outros materiais.

2.Os as vantagens do ferro fundido?

O ferro fundido tem três vantagens principais. Primeiro, excelente desempenho de fundição, boa fluidez, baixo encolhimento. Segundo, baixo custo e ampla fonte de matérias -primas e reciclagem. Terceiro, propriedades mecânicas equilibradas, absorção de choque resistente ao desgaste e fácil de processar. Especialmente adequado para a fabricação de bloco de motor e outras peças fundidas complexas.

3. Qual é o uso da inclinação do molde?

O ângulo de inclinação é reservado no design do molde, o papel principal é facilitar a transmissão de casting. Pode reduzir o atrito entre o molde e a fundição, evitar danos à superfície de fundição durante a demolição e prolongar a vida útil do serviço. Geralmente leva de 1 a 3 graus, quanto maior a altura, maior a inclinação.

4. Por que os cantos arredondados?

Os cantos arredondados podem eliminar bordas e cantos afiados de peças fundidas e evitar defeitos de trincas causados pela concentração de estresse. Melhora a fluidez do líquido metálico, reduz os defeitos de fundição e melhora a força estrutural ao mesmo tempo. Geralmente o raio do filete é considerado 20% -30% da espessura da parede.