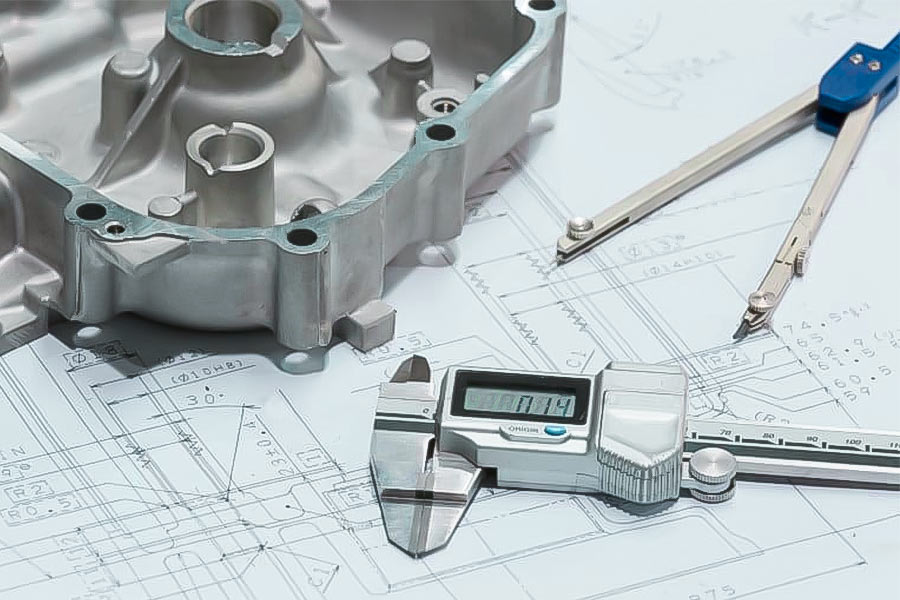

La fundición de metal, un antiguo proceso de fabricación que data de los 6,000 años, todavía se incluye en la industria moderna. Un método de fundición vertiendo metal fundido en un molde y dejando que se enfríe a una forma sólida , permite la producción de piezas con formas complejas y adecuada para la producción de masa. Los ingenieros deben tener la capacidad de controlar la combinación de material, la precisión del moho y la velocidad de enfriamiento, lo que afecta directamente la resistencia de la fundición.

Este artículo abordará completamente los parámetros de diseño más significativos y las preocupaciones de ingeniería utilizadas en el proceso de fundición de metal, donde sea de la compañía de fundición de metal donde trabaje, o esté haciendo un casting de aluminio DYI, y le proporcionará una excelente comprensión técnica que le permitirá comprender este dominio de tecnología antigua pero contemporánea.

.

En pocas palabras, ¿cómo funciona el fundición de metal?

- Paso 1: debe haber una impresión, lo mismo que el producto final. La impresión es arena, metal o lo que sea, la elección exacta se basa en los requisitos de las operaciones de fundición de metal.

- Paso 2: el metal se calienta a una temperatura muy alta hasta que se convierte en fundido. el metal fundido puede ser hierro, aluminio, cobre, etc. , dependiendo de los requisitos del producto.

- Paso 3: el metal fundido se vierte en el molde. Es el paso más importante en las operaciones de fundición de metal y debe realizarse cuidadosamente para que se puedan evitar defectos.

- Paso 4: enfriamiento gradual de metal en el molde hasta que se endurezca. El tiempo de enfriamiento depende del tamaño del metal y el producto.

- Paso 5: Una vez que el metal se ha solidificado completamente, el operador abre el molde y elimina la fundición. El casting en este punto puede tener puertas o rebabas en exceso.

- Finalmente: la fundición se pule, limpia o se trata de otra manera para lograr el acabado y la forma de la superficie finales deseados. Este paso hace que los productos terminados de los procedimientos de fundición de metal cumplan con los estándares.

¿Cuáles son las consideraciones más críticas en el diseño de una fundición de metal?

1. Selección de composición materna

Debemos elegir el material de metal basado en el propósito de la pieza. Para la fundición de metal de alumnoy , el contenido de silicio debe mantenerse bajo control del 8-12%. La proporción mejora la fluidez y la resistencia a las grietas en las aleaciones de aluminio. La fundición debe realizar una prueba de la pureza del material utilizando un espectrómetro para mantener las impurezas fuera de la resistencia final.

2. espesor y uniformidad de la pared

En el diseño de fundición de metal, el grosor de la pared debe ser lo más posible para que el enchufo irregular sea inevitable al enfriar, lo que resulta en la deformación, la reducción o agrietamiento, especialmente en el estuche de alumal de metal de aluminio de la fundición de aluminio de la cosecha de metal de la altura de la altura de los sesos de la aluminio de la altura de los sesos de la aluminio de la altura de los sesos de la aluminio de los sesos de la aluminio de la altura de la aluminio de la altura de la altinio de la altura de la altinio de la altinio de la altinio de la altinio de la altinio de la altinio de la aluminio. es más grande, este fenómeno es más prominente. Si no se puede evitar el engrosamiento de ciertas áreas, debemos usar una estructura de transición gradual para que no traigamos cambios repentinos.

3. Control de precisión y estructura de moho

Donde la eficiencia del desmoldeamiento se ve afectada por la posición de la superficie de separación del molde, las partes complicadas deben promover con el mecanismo de eyectores para evitar la interferencia de la fundición en la cavidad. Durante la operación, el molde debe inspeccionarse regularmente para el desgaste, y los moldes con una desviación de precisión de más de 0.1 mm deben devolverse para su reparación.

4. Corrientes redactados y bisuteres

Las fundiciones deben estar provistas de esquinas redondeadas o biseladas para evitar concentraciones de tensión debido a los bordes afilados. Las esquinas agrietadas tienden a agrietarse durante el enfriamiento o el estrés, mientras que las esquinas redondeadas mejoran la resistencia estructural. Por ejemplo, en la fundición de metal de alumber, el radio de la esquina en las esquinas redondeadas debe ser al menos el 20% del grosor de la pared para garantizar la sostenibilidad de la fundición.

5. Manejo de temperatura y enfriamiento

El punto de fusión del metal debe controlarse dentro de ± 15 ℃. La temperatura alta puede conducir al tamaño de grano grueso, y la baja temperatura puede conducir a un mal vertido. Usamos un sistema de enfriamiento de agua junto con un sistema de enfriamiento de aire , de modo que la diferencia de temperatura entre las superficies internas y externas de las paredes gruesas es menor que 50 ℃.

6. grado de tolerancia

La tolerancia a la fundición depende del material, el proceso y la aplicación. La tolerancia a la fundición de arena es grande, mientras que la tolerancia a la fundición de precisión es pequeña. Típico dimensional Las tolerancias en piezas de aleación de aluminio típicamente son entre ± 0.5 mm a ± 2 mm , y las superficies de acoplamiento críticas de precisión pueden requerir un control más estricto en las tolerancias. Los diseñadores deben elegir la precisión correcta según sea necesario para evitar el sobreprocesamiento para aumentar el costo.

7. Optimización del sistema de activación

El diseño de la puerta y el elevador impacta la tasa de utilización del material. Los diseñadores usan el software de simulación para predecir la dirección del flujo de metal y reducir la escoria oxidada con corriente de For Reddy. La tasa de pérdida de material cayó del 18% al 9% cuando el sistema de vertido se optimizó en un proyecto de componentes automotrices .

Diseño de unión de moho de fundición, ¿cuáles son las consideraciones?

1.Enseling Diseño

Las juntas de moho deben sellarse por completo para evitar la fuga de líquido metálico. T de tipo L, tipo T, tipo V y otras articulaciones deben tener tiras de sellado o estructura de ajuste de precisión. Cuando se produce una fuga, la precarga se puede aumentar o sustituir el material de sellado resistente a la temperatura alta.

2. requisitos de resistencia estructural

Las juntas complejas como el tipo Y y el tipo + necesitan un fortalecimiento adicional para soportar. La articulación soportará alta presión durante la fundición, y la estructura debe verificar el estrés. En caso de agrietamiento, Necesitamos espesar la porción vulnerable o cambiar a material de alta resistencia.

3. Selección del método de posicionamiento

Todos los tipos de juntas se proporcionarán con pines de localización o ritmos de guía. Las juntas tipo T y Tipo + requieren una ubicación bidireccional. Cuando se encuentran problemas de desalineación, debemos verificar los elementos de posicionamiento para el desgaste y reemplazarlos a tiempo.

4. Control de deformación térmica

Las juntas de tipo V y de tipo L deben utilizarse para el aclaramiento de expansión térmica. Las juntas pueden deformarse y adherirse después de calentar el molde. La solución es modificar el tamaño de la brecha o cubrir la superficie de contacto con material resistente al calor.

5. COMACIÓN DEL SISTEMA DE ACOOCINA

Las juntasde tipo Y y + Tipo no deben tener vías fluviales de enfriamiento. En caso de enfriamiento desigual, uno debe mover la vía fluvial o agregar puntos de enfriamiento locales.

6.Eese de mantenimiento

Las juntas de tipo T y tipo V deben ser de diseño extraíble. Cuando ocurre la falla, el módulo afectado se puede reemplazar sin influir en el molde general.

Manejo de problemas en común:

- Problema de grietas: enfriamiento de la junta de tipo T demasiado rápido para causar grietas, modifique la distancia de la tubería refrigerada por agua de la junta de 15 mm a 10 mm después de la solución.

- Problema de rebabas: el espacio libre de la articulación de tipo L es demasiado pobre, lo que resulta en el borde volador, reemplace el pasador de posicionamiento roto y reduzca la tolerancia de ± 0.1 a ± 0.05 mm.

- Problema de moho pegajoso: la rugosidad de la superficie de la junta de tipo V no es suficiente, Spray Boron Nitride Mold Version AGENDO después de la fuerza de liberación reducida en 40%.

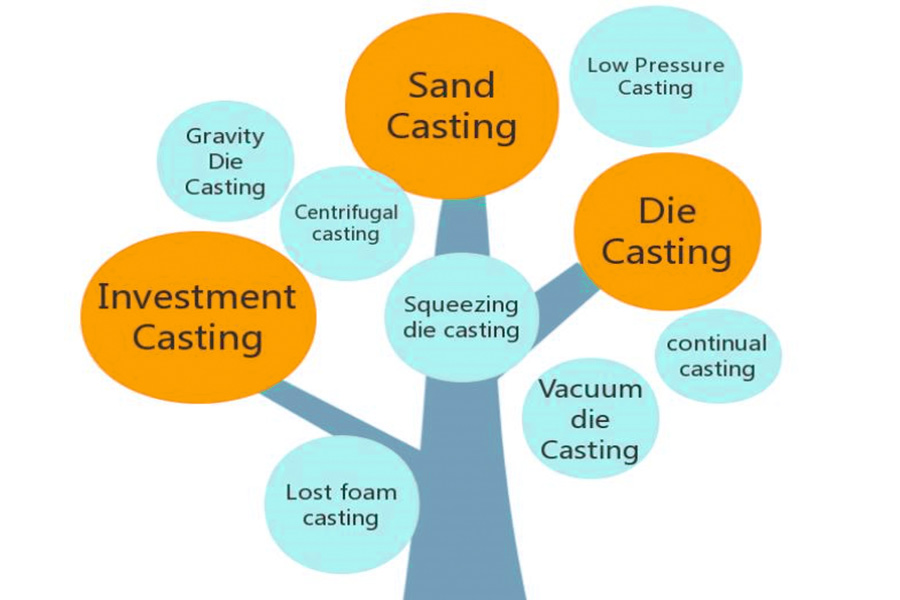

¿Cuáles son los principales factores que afectan la elección del proceso de lanzamiento?

1. Propiedades del material de fastings

El tipo de material afecta directamente la selección del proceso. Las aleaciones de aluminio, las aleaciones de cobre y otros metales no ferrosos a menudo son fundición de metal de horno, debido al hecho de que su punto de fusión es adecuado para la fusión del horno. Los metales ferrosos como el hierro fundido y el acero fundido requieren equipos de fusión de mayor temperatura. La contracción del material, la fluidez también debe considerarse.

2. tamaño de lote de producción

La producción de lotes grandes se puede utilizar para un alto grado de proceso de automatización, como la fundición de troquel. La producción de lotes pequeños puede utilizar la fundición de arena . La fundición de metal de horno generalmente se usa para requisitos de producción de lotes medios.

3. Requisitos de precisión dimensional

Las fundiciones generales permiten ± 1 mm de tolerancia, Las piezas de precisión requieren ± 0.1 mm de tolerancia . Diferentes procesos pueden lograr una precisión diferente:

| proceso de fundición |

tolerancia dimensional (mm)

|

rugosidad de la superficie (μm) | grosor mínimo de pared (mm) | Casting de arena | ± 1.0-2.0 | 12.5-25 | 3.0 | fundición de moho permanente | ± 0.3-0.8 | 6.3-12.5 | 2.0 | Casting Die | ± 0.05-0.2 | 0.8-3.2 | 0.5 | Casting de inversión | ± 0.1-0.5 | 1.6-6.3 | 1.0 |

4. Limitaciones de presupuesto de costo

Los principales costos de producción son los costos de moho, el costo del material, el costo de mano de obra y la depreciación de los equipos. Los costos entre los procesos de casting son muy diferentes entre sí:

| Proyecto de costo | Casting de arena | fundición de moho permanente | Casting Die | Casting de inversión | costo de moho (millones) | 0.5-2 | 3-10 | 15-50 | 5-20 | costo de material por pieza | Low | Center | Lower | tall | costo de mano de obra | 30-40% | 20-30% | 10-20% | 25-35% | depreciación del equipo | 10-15% | 15-25% | 30-40% | 20-30% | tamaño de lote adecuado (piezas) | 1-1,000 | 10-10 mil | Más de 10 mil | 100-5,000 |

5. El tiempo del ciclo del producto exige

Los pedidos de emergencia deben tener en cuenta el tiempo del ciclo del proceso. La fundición de metal de horno tiende a tener un tiempo de ciclo más rápido que la fundición de inversión.

6. Equipamiento y condiciones de potencia

El consumo de electricidad por hora del horno de arco eléctrico es 30% -40% más alto que el del horno de frecuencia media. Las empresas deben elegir equipos de fusión según el suministro de electricidad, sin electricidad en el área, es mejor usar la mayor parte del horno de calefacción de gas.

El material especial de moho de cuchillo ahorró el 200% de la vida del moho .

El material especial de moho de cuchillo ahorró el 200% de la vida del moho .

2. Variación de enfoque de diseño estructural

El moho de cuchillo presta especial atención al borde de la estructura. La parte del borde del molde de fundición de metal debe diseñarse con un subsidio de mecanizado de 0.2-0.5 mm para acomodar la contracción de solidificación de metal. Los moldes tradicionales prestan especial atención a la fuerza estructural general. JS Los moldes de herramientas usan un diseño de separación de superficie curvada 3D , que ahorra un 30% de procesamiento posterior en comparación con moldes de separación plana.

3. requisitos diferentes de tratamiento de superficie

Los moldes de metal para la fundición de herramientas deben pasar por un recubrimiento superficial de dos capas. La cavidad del moho primero se recubre con nitruro de titanio de 0.1 mm, y luego la superficie de separación está recubierta con aislador de grafito. Los moldes básicos reciben solo una sola capa de revestimiento de cromo. Este proceso permite que nuestros moldes mantengan un acabado superficial de RA0.8 después de 500 ciclos de operación sucesivos .

4.Major Diferencia en el sistema de enfriamiento

Los moldes de cuchillo deben estar equipados con líneas de enfriamiento direccionales. El molde de cuchillo para el proceso de fundición de metal tiene el área de borde diseñada con canales de enfriamiento de agua compactos y velocidad de enfriamiento de hasta 30 ℃/s. Los moldes ordinarios se enfrían naturalmente principalmente. Los experimentos han demostrado que el enfriamiento direccional aumenta la uniformidad de la dureza de la herramienta en un 45%.

5. Gran diferencia en la vida del servicio

La vida útil de una herramienta de fundición de metal es generalmente de 3.000-5,000 piezas, mientras que los moldes tradicionales solo tienen 800-1,200 piezas. Esto se debe principalmente a que el molde de la herramienta adquiere una estructura monolítica, mientras que los mohos tradicionales emplean predominantemente una estructura combinada. Nuestros registros de mantenimiento indican que las herramientas profesionales se pueden reparar 3 veces más frecuentemente que los moldes tradicionales.

¿Cómo satisfará el diseño de fundición de metal las necesidades del proceso de los materiales livianos?

El diseño de fundición de metal Para satisfacer las necesidades del proceso de los materiales livianos se puede abordar desde los siguientes cinco aspectos, estas soluciones están directamente vinculadas a la tecnología de la industria de fundición de metal de enfriamiento de jet y alineadas simultáneamente con las características comerciales de la compañía JS:

1.Design para la idoneidad del material

Las aleaciones livianas, como las aleaciones de magnesio y las aleaciones de aluminio, poseen fluidez característica de baja densidad pero deficiente a temperaturas elevadas y alta contracción. El diseño para la fundición necesita modificación de la estructura del molde y los parámetros del sistema de vertido. Nuestra compañía proporciona soluciones de ubicación de puerta optimizadas a nuestros clientes a través de una base de datos de pruebas de propiedades de materiales. En la producción de fundición de paredes delgadas, se utiliza un sistema de vertido escalonado para combatir la velocidad de flujo de metal líquido, y la tecnología de vacío se utiliza para disminuir los defectos de porosidad.

2. Integración del proceso de enfriamiento de chorro

En el proceso de fundición de metal ligero de enfriamiento de jet, se utiliza la tecnología de enfriamiento de flujo de aire direccional. Esta tecnología permite diferenciar el enfriamiento de diferentes partes del fundición con un control preciso de la dirección y la fuerza del chorro de aire de alta presión. En los datos de la aplicación reales, esta tecnología reduce el tamaño del grano de las aleaciones de magnesio en un 40% y la resistencia a la tracción en un 18%. Específicamente para producir nuevas capas de motor de vehículos de energía, esta tecnología puede acortar el proceso de producción en un 30%.

3. Optimización de simulación estructural

Utilizamos una plataforma de simulación para diseñar modelos tridimensionales. Los diseñadores pueden predecir la distribución de tensión durante el proceso de solidificación del material y modificar la forma del molde de antemano. Por Optimización del diseño del canal de enfriamiento local en el proyecto de soporte aeroespacial , la deformación de la fundición se ha reducido de 1.2 mm a 0.3 mm. Este método de diseño se ha aplicado al 85% de los proyectos de fundición livianos de nuestra empresa.

4. Desarrollo de procesos compuestos

Para compuestos de matriz de metal de fibra de carbono reforzada, Utilizamos la combinación de procesos de moldeo de baja presión y procesos de moldeo semi-sólido . La computadora controla la temperatura de precalentamiento del moho en el rango de precisión de ± 5 ℃, y el material alcanza la tasa de fase sólida del 20-40% a través del dispositivo de agitación electromagnético. Para la producción de piezas articulares de robots, el proceso ha aumentado la utilización del material al 92%, 15 puntos porcentuales más altos en comparación con el método tradicional.

5. Sistema de control de calidad

Estamos cubiertos con el sistema de inspección de rayos X en línea y el escáner 3D. Durante la producción, verificamos la información del tamaño de la fundición en tiempo real, y la precisión de la inspección alcanza ± 0.03 mm. En el proyecto de dispositivo médico, el sistema hace que la tasa de aprobación del producto mejore del 88%al 97%, y al mismo tiempo acorta el tiempo de verificación de calidad en un 40%.

Resumen

La tecnología de fundición de metal ha penetrado en todos los niveles de fabricación moderna, desde fundición aeroespacial de precisión hasta pequeñas piezas de obra de mano por entusiastas de aluminio de fundición de metal de bricolaje, con gran versatilidad. JS puede realizar una producción en masa efectiva de fundición a nivel industrial y soporte técnico para la fabricación a medida por su sistema de control de temperatura inteligente, plataforma de simulación digital y diseño de moho modular.

En la premisa de la popularización en masa del material de aleación verde y la tecnología de inspección en línea, el proceso del elenco va más allá de sus restricciones anteriores y sigue empoderando el peso ligero automotriz, el hogar inteligente y otras industrias. Bienvenido a visitar nuestro sitio web para obtener una colección completa de soluciones que van desde piezas fundidas de alta resistencia hasta piezas de aluminio de tamaño pequeño, y explorar el potencial infundente en la tecnología de fundición.

descargo de responsabilidad

El contenido en esta página es solo para referencia general. js series No hace garantías expresas o implícitas con respecto a la precisión, puntualidad o aplicabilidad de la información proporcionada. Los usuarios no deben asumir que las especificaciones del producto, los parámetros técnicos, los indicadores de rendimiento o los compromisos de calidad de los proveedores de terceros son completamente consistentes con el contenido que se muestra en esta plataforma. La característica de diseño específica, los estándares de material y los requisitos de proceso del producto deben basarse en el acuerdo de pedido real. Se recomienda que el comprador solicite proactivamente una cotización formal y verifique los detalles del producto antes de la transacción. Para una confirmación adicional, Póngase en contacto con nuestro equipo de servicio al cliente para obtener soporte profesional.

JS Team

JS es un proveedor líder de la industria de servicios de fabricación personalizados, dedicado a proporcionar a los clientes soluciones de fabricación de una alta precisión y alta eficiencia. Con más de 20 años de experiencia en la industria, hemos proporcionado con éxito el profesional CNC Meckining, Manufacturing de metales,

Tenemos una fábrica moderna certificada con ISO 9001: 2015, equipado con más de 100 centros avanzados de mecanizado de cinco eje para garantizar que cada producto cumpla con los estándares de la más alta calidad. Nuestra red de servicios cubre más de 150 países en todo el mundo, proporcionando una respuesta rápida las 24 horas tanto para la producción de prueba a pequeña escala como para la producción a gran escala, lo que garantiza un progreso eficiente de su proyecto.

eligiendo js equipo significa elegir socios de fabricación con excelente calidad, entrega precisa y confiabilidad.

Para obtener más información, visite el sitio web oficial: jsrpm.com

Preguntas frecuentes

1. ¿Qué es el casting de inversión?

La fundición de inversión es un proceso de fundición de precisión en el que un modelo está hecho por primera vez de cera, luego se recubre con múltiples capas de material refractario para formar una carcasa, calentada para formar una cavidad después de la desplazamiento y finalmente verter el metal. Este proceso puede producir fundiciones de precisión con formas complejas y superficies lisas, con precisión dimensional hasta CT4 y un grosor mínimo de la pared de 0.5 mm, que es adecuado para fundir acero inoxidable, aleaciones de alta temperatura y otros materiales.

.2. ¿Cuáles son las ventajas del hierro fundido?

El hierro fundido tiene tres ventajas básicas. Primero, excelente rendimiento de fundición, buena fluidez, baja contracción. Segundo, bajo costo, amplia fuente de materias primas y reciclaje. Tercero, propiedades mecánicas equilibradas, absorción de choque resistente al desgaste y fácil de procesar. Especialmente adecuado para la fabricación de bloque de motor y otras fundiciones complejas.

3. ¿Cuál es el uso de la inclinación de tracción del moho?

El ángulo de inclinación está reservado en el diseño del molde, el papel principal es facilitar el fundamento de fundición. Puede reducir la fricción entre el molde y la fundición, evitar daños a la superficie de fundición durante el desmoldeo y prolongar la vida útil del molde. Por lo general, tome 1-3 grados, cuanto mayor sea la altura, mayor es la inclinación.

4. ¿Por qué las esquinas redondeadas?

Las esquinas redondeadas pueden eliminar los bordes afilados y las esquinas de las fundiciones y evitar defectos de grietas causados por la concentración de estrés. Mejora la fluidez del líquido metálico, reduce los defectos de fundición y mejora la resistencia estructural al mismo tiempo. Por lo general, el radio del filete se toma como 20% -30% del grosor de la pared.

recurso

simulación de fundición de metal