Casting de metal Es la vieja técnica de verter metal fundido en un molde y permitirle dar forma y solidificar. Se remonta a la Edad del Bronce. Sus artesanos, día y noche, han ajustado el arte durante más de mil años. Castings han creado con éxito muchas formas complejas hoy en día, algunas de las cuales no fue posible crear a partir de otros medios de procesamiento.

Aquí en JS Company, hemos instalado sistemas de control inteligentes y maquinaria avanzada para que el proceso de fundición sea eficiente y de material. Luego, presentemos una visión general de todo el proceso de casting moderno y Cómo adoptamos nuevas tecnologías para abordar los problemas del casting tradicional .

¿Cuál es el flujo de trabajo de la fundición de metal?

1. flequear metal en un horno

En la etapa de fundición de metal de horno , cargamos los bloques de metal en un horno de alta temperatura y los calentamos hasta el punto donde se licúa el metal. Debemos regular la temperatura y el tiempo en esta etapa para que el líquido de metal no se contenga y tenga un flujo incluso. Si es necesario, inyectamos gases especiales en el horno para evitar la oxidación del metal o la entrada de impurezas.

.2.Prepare el molde

PREPREPARE Moldes que replican la forma de las piezas, p. apilando grandes moldes en arena o creando moldes de alta precisión hechos de metal. La superficie del molde debe ser suave lo suficiente para que el metal líquido fluya y ocupe cada grieta suavemente mientras se vierte.

3. Cuenta de metal líquido en el molde

El líquido de metal fundido se verá en el molde y fluirá en forma por su propio peso o presión de maquinaria. Se trata de controlar la velocidad de vertido y la temperatura del metal. Si el metal se solidifica demasiado rápido, las burbujas o las grietas pueden quedar atrapadas dentro del molde.

4.Metal se solidifica y se endurece en el molde

El líquido metálico en el molde se endurece lentamente en un sólido, y regularemos la velocidad de enfriamiento dependiendo de diferentes materiales. Por ejemplo, las piezas delgadas deben enfriarse rápidamente, mientras que las piezas gruesas deben enfriarse lentamente, de modo que el producto final sea fuerte y uniforme.

5. PROCURO DE PIEZAS TERMINAS

Después de enfriar, retire las piezas del molde, corte la porción innecesaria y luego Nivel en la superficie utilizando una herramienta de pulido . Finalmente, uno debe utilizar una máquina para verificar si hay defectos internos en las piezas para que la calidad esté calificada.

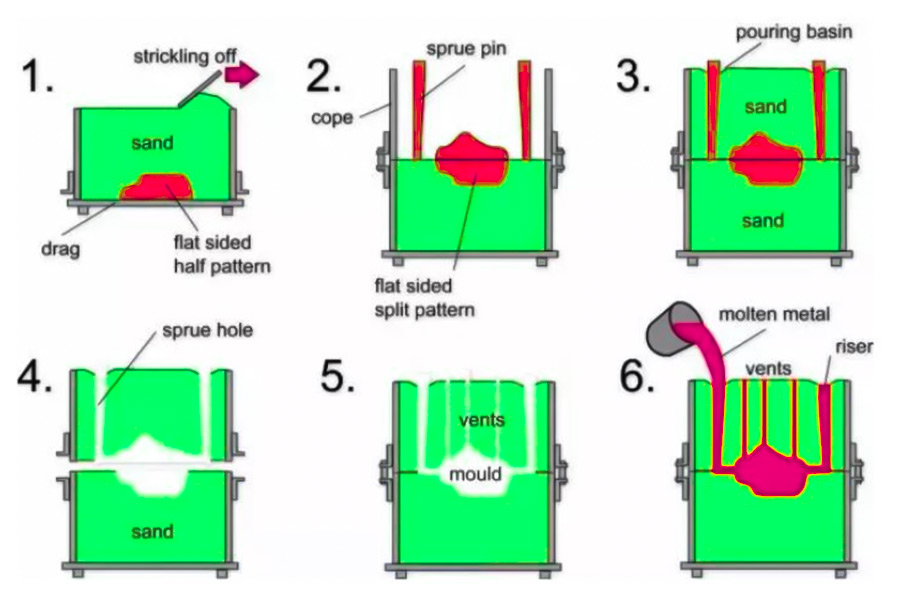

Los pasos de trabajo de lanzamiento de arena son qué?

1. Diseño de preparación y escritura de modelos

Mientras hace madera, metal o Los patrones de impresión 3D de los dibujos de fundición , la subsidio de contracción (típicamente 1.5%-2.2%) y la asignación de maquinamiento se deben considerar. El modelo debe crearse con una superficie de separación para que el molde de arena no esté dañado al desmoldear, y se puede usar la separación de una caja en partes complicadas. La optimización de la simulación de carga se realiza típicamente mediante un software de simulación contemporánea en esta etapa.

2. Preparación y moldeo por compactación

Seleccionar arena de sílice con la adición de arcilla , polvo de carbón y aditivos y mezclarlos de manera uniforme usando una batidora de arena. La explosión de arena, la compactación de choque o las técnicas de compactación manual se utilizan en el curso del moldeo de tal manera que la dureza del molde de arena alcanza 60-90.

3. Sistema de abrir y cierre de vertido

Un sistema de vertido tipo paso o de brecha formado por corredores rectos, corredores horizontales y corredores internos generalmente se ajusta en el molde de arena en una relación de relación de área de sección transversal de 1: 1.5. Las marcas del número de lodo deben estar disponibles para el posicionamiento antes de que las cajas estén apiladas. Las fundiciones grandes deben utilizar alfileres de posicionamiento, y la superficie de la cavidad del moho se puede rociar con recubrimiento en polvo de circón (grosor de 0.2-0.5 mm) para mejorar la calidad de la superficie.

4. vertido de lailia y cuantitativa

Seleccione el horno de frecuencia media o el horno de arco eléctrico para la fusión en función del material y ajuste la composición mediante análisis espectral antes del horno. Mientras vierte, use la bolsa de tetera para evitar que la escoria ingrese al interior, controle el tiempo de vertido y mantenga el relleno suave.

5. Control de solidificación y arena cayendo

Por la regulación de la secuencia de solidificación por enfriamiento externo o interno, Las piezas de hierro fundido generalmente se enfrían bajo 600 ℃ para sacudir la arena. La frecuencia de vibración de la máquina de caída de arena es generalmente de 10-50Hz y amplitud de 2-5 mm. En caso de que se avance el molde, se introdujerían defectos de agrietamiento térmico.

6. Procesamiento de postes e inspección de calidad

Se utiliza el corte de ruedas de gas o molienda para eliminar el sprue y el elevador, y las partes críticas deben ser recocidas. Finalmente, los defectos internos se detectan a través de la inspección de partículas magnéticas, la prueba ultrasónica o de rayos X, y La rugosidad de la superficie generalmente se mantiene dentro de RA12.5-RA25 μm .

¿Por qué es el diseño de moho la clave para una fundición de metal exitosa?

1. Control el flujo y la solidificación del aluminio fundido

En la fundición de metal de alumno , el sistema de vertido del molde (por ejemplo, corredores internos y horizontales) afecta directamente la dirección y la velocidad del flujo del líquido de aluminio. El diseño inadecuado puede conducir a defectos como la porosidad de contracción y el aislamiento frío. En el aluminio de fundición de metal de bricolaje, la fundición manual se basa más en el molde autodesignado (por ejemplo, puertas inclinadas) para reducir los errores operativos.

2. Determine la precisión dimensional de fundición y el acabado superficial

La tasa de contracción de la aleación de aluminio (~ 1.3%) debe compensarse en el diseño del molde, o habrá errores dimensionales en la fundición de aluminio. Molde mecanizado CNC Se emplea para garantizar que la rugosidad de la cavidad sea ≤RA6.3 μm para la fundición de metal de alumno de grado industrial, pero el giro de moho de la impresión 3D de impresión se puede adoptar para reducir los costos.

3. Afectabilidad del proceso y rentabilidad

Moldes para la basura de alta presión casting Necesita tener canales de enfriamiento para garantizar que el líquido de aluminio no se adhiera al molde (tratamiento de nitruración de superficie H13 de acero+). En la configuración de bricolaje, el diseño de moldes extraíbles (por ejemplo, moldes de silicona) mejora las tasas de reutilización y reduce pequeños costos por lotes.

4. Trade entre fuerza y posibilidad de desmoldeamiento

La aleación de aluminio tiende a adherirse a los moldes, y el molde necesita maximizar el ángulo de borrador (generalmente 3 ° -5 °) y Plan de recubrimiento del agente de liberación . La fundición de metal de alumno con estructuras complejas como las aletas de disipación de calor incluso requiere diseñar controles deslizantes o mecanismos de pines eyectores.

¿Cuáles son las precauciones para la operación de fundición de metal de aleación de aluminio?

1. Control de fallas

- En las operaciones de fundición de metal, las aleaciones de aluminio A356 y ADC12 requieren un control meticuloso de la temperatura de fusión (700-750 ℃) para evitar sobrecalentamiento y garantizar el engrosamiento del grano.

- En la aplicación de gas inerte (AR) o una sustancia de cubierta para inhibir la oxidación, especialmente en el aluminio de fundición de metal de bricolaje, los hornos de crisol simples tienen que ejercer mayor precaución para la protección de la fundición.

2. Pretratamiento de moho/arena

- Operaciones de fundición de metal de grado industrial Incluya el precalentamiento del moho (150-300 ℃) para evitar la formación de agujeros de aire debido al rápido enfriamiento del líquido de aluminio.

- Durante la fundición de arena, uno necesita agregar una cantidad adecuada de polvo de carbón (3-5%) o rociar el recubrimiento de alcohol sobre la arena de moldeo para mejorar la suavidad de la superficie.

3. Caud de flujo sinnérgico y temperatura

- Se recomienda controlar la temperatura de vertido de la masa fundida de aluminio a 50-80 ℃ por debajo de la línea de líquido (por ejemplo, aproximadamente 680 ℃ para A356), y para piezas de paredes delgadas, se puede aumentar adecuadamente.

- Use la inyección inferior o el vertido inclinado (adecuado para las circunstancias del hogar) para reducir la escoria de oxidación causada por la turbulencia.

4.Shrinkage y Control de enfriamiento

- Monte los elevadores razonables (por ejemplo, elevadores de borde+algodón de aislamiento) para contrarrestar la contracción, y para piezas complejas, se puede usar hierro de enfriamiento externo para acelerar el enfriamiento local.

- En técnicas de fundición de metal, La fundición a alta presión de alta presión requiere equilibrar el calor Nodos por una máquina de temperatura del moho (180-220 ℃).

5.Reduce el estrés interno y los defectos de la superficie

- El casting debe enfriarse naturalmente por debajo de 300 ℃ antes de lijar para evitar el agrietamiento térmico.

- lavado de ácido o arena para eliminar la escala de óxido , el tratamiento térmico T6 (envejecimiento+solución sólida) puede mejorar las propiedades mecánicas.

6. Inspección de calidad y prevención de defectos

- Los defectos internos como la porosidad y la contracción se seleccionaron mediante el examen de rayos X y la continuidad del material se evaluó mediante pruebas ultrasónicas. Se requieren pruebas de rendimiento mecánica, como las pruebas de tracción, para verificar que la resistencia a la tracción y el alargamiento estén por estándar.

- En el proceso de fusión, debemos prestar atención a la pureza del líquido de aluminio y evitar impurezas como el hierro y el silicio. Si es necesario, use una refinación de flujo o filtre la pantalla para capturar impurezas.

¿Qué materiales se usan comúnmente en la fundición de metal?

1. Aluminio Aleación

- baja densidad, peso ligero, buena conductividad del calor, excelente conductividad térmica y eléctrica, adecuado para componentes de disipación de calor y dispositivos electrónicos.

- rango de rango de punto de fusión ampliamente (580-660 ° C) pero se oxidan fácilmente. Se requiere protección de gas inerte para prevenir la porosidad y la inclusión de escoria durante la fundición.

- buena ductilidad alta resistencia a la tracción pero baja dureza, y no es adecuada para entornos de carga de alto impacto.

- La película de óxido es fácil de formar en la superficie y requiere ser anodizado, etc., para mejorar la resistencia a la corrosión.

2. Iron en casa

- alta densidad, absorción de choque y resistencia al desgaste, mejor conductividad térmica que el acero, comúnmente utilizado en el marco del lecho de la máquina herramienta y otros componentes.

- El hierro fundido gris tiene alta resistencia a la compresión, baja resistencia a la tracción y una fragilidad obvia. El hierro dúctil ha sido el tratamiento con esferoidización de grafito, y la resistencia a la tracción obviamente mejora, lo que está cerca de las propiedades del acero fundido.

- alto contenido de carbono (2.5-4.0%), buena fluidez, Adecuado para fundir formas complejas , pero el contenido alto de carbono puede conducir fácilmente a la flotación de grafito, afectando el rendimiento del producto final.

3. acero en discusión

- La densidad es alta, la resistencia a la temperatura alta es buena, pero el consumo de energía de fusión es alto, el coeficiente de expansión térmica es alta, la deformación fácil. El rango de resistencia a la tracción es amplio y la tenacidad se puede mejorar mediante el tratamiento térmico (enfriamiento, templado), pero el rendimiento de la soldadura es deficiente y la entrada de calor debe controlarse para evitar el agrietamiento.

- bajo contenido de carbono (0.2-0.5%), el cromo, el níquel y otros elementos de aleación pueden mejorar la alta resistencia a la temperatura, la resistencia a la corrosión. Se requiere tratamiento de desoxigenación durante la fundición para reducir la porosidad.

4. Copper Alloy

- conductividad y conductividad térmica en segundo lugar solo a la plata, con excelente resistencia a la corrosión, especialmente adecuada para el uso del medio ambiente marino.

- latón tiene una buena ductilidad, un proceso fácil de frío, pero una fuerza relativamente baja.

- El bronce (como el bronce de estaño) tiene una excelente resistencia a la abrasión y una resistencia a la tracción de hasta 400 megapascales. Durante la fusión, la cantidad de oxígeno debe controlarse para evitar la oxidación. La superficie es susceptible a la eliminación de zinc o la corrosión de estrés y requiere protección de recubrimiento .

5. aleación de magnesio

- La densidad más baja es mayor que la resistencia, pero el punto de fusión bajo (aproximadamente 650 ° C), inflamable y requiere la protección de un gas inerte (por ejemplo, hexafluoruro de azufre). .

- Plasticidad de baja temperatura ambiente, necesita tratamiento térmico para mejorar el rendimiento, la resistencia a la corrosión, la superficie necesita recubrimiento de conversión química o tratamiento de anodización.

- La fundición de die puede producir piezas complejas de paredes delgadas, pero las aleaciones de magnesio de alta resistencia requieren una fundición de inversión, que es un proceso complejo.

6. aleaciones de alta temperatura

- alta densidad, alta resistencia a la temperatura (más de 1300 ° C), excelente resistencia a la oxidación, pero baja resistencia a la temperatura ambiente.

- componentes complejos (que contienen níquel, cromo, cobalto, etc.) requieren una fundición al vacío para evitar la contaminación de la impureza y se basa en el moldeo de precisión (como el fundamento de inversión), que es difícil procesar.

¿Cuáles son las ventajas de los moldes de cuchillo en las piezas complejas de fundición?

1. Precio moldeado de estructuras geométricas complejas

El molde de cuchillo para la fundición de metal puede cortar cavidades con detalles a nivel de micrones a través de la tecnología de mecanizado CNC de alta precisión, que es especialmente adecuada para las piezas complejas de cavidades de paredes delgadas y de forma especial como Turbinas de turbinas y piezas estructurales de aviones . Las correspondencias entre su ángulo de cuchilla y diseño de canal de flujo pueden controlar directamente la ruta de flujo de metal fundido y reducir los defectos del arrastre de aire.

2. Calidad de la superficie y consistencia dimensional

En comparación con la fundición de arena, los moldes de cuchillo son de metal o resina, y el acabado superficial puede lograr RA0.8 μm, lo que reduce significativamente la rugosidad de la superficie de fundición. Js En el trabajo de fundición de la cabeza del cilindro del motor del motor , el efecto espejo de nuestro molde de cuchillo puede eliminar el siguiente proceso de molienda. Durante el enfriamiento y la contracción, la desviación del tamaño se puede controlar dentro de ± 0.05 mm para cumplir con el requisito de ensamblaje de precisión del cliente.

3. ahorro de material y reducción de costos

El diseño de la estructura hueca del molde de cuchillo conservará el consumo de material de moho, especialmente para productos de gran tamaño de paredes delgadas (por ejemplo, cama de máquina herramienta). La mejora de la disposición de la costilla de soporte del molde de cuchillo puede reducir el peso del moho en más del 40%y mejorar el rendimiento de enfriamiento. Por ejemplo, diseñamos el molde de cuchillo de lata de aleación de aleación de aluminio para tener canales de agua internos para enfriar en un intento de disminuir el tiempo del ciclo de producción en un 20% y el uso de energía de la parte de la unidad en un 15%.

4. Repetibilidad y adaptabilidad del proceso

El molde de cuchillopara la fundición de metal se puede cambiar convenientemente para producir diferentes tipos de piezas. La combinación modular de moldes de cuchillo puede causar simultáneamente el mismo grupo de equipos para fabricar componentes de chasis automático y juntas de aviación. Su precisión de repetición es de hasta ± 0.01 mm , asegurando la estabilidad dimensional en la producción en masa.

.¿Qué problemas técnicos tendrá el futuro para el sector de fundición de metal ligero?

estos desafíos en la tabla en la tabla en la tabla en la tabla en la tabla en la tabla. Abajo:

| nombre del desafío | problemas centrales | dificultades técnicas | Industry Impact |

| tasa de enfriamiento y estructura | defectos estructurales debido a la tasa de solidificación desigual. | Optimización de los parámetros de enfriamiento dinámico en la industria de la fundición de metal de enfriamiento de jet es difícil. | Las propiedades mecánicas de los componentes fluctúan (± 15%) | Vida de moho y gestión de eficiencia | desgaste de erosión de moho y fatiga térmica. | Alto costo del proceso de recubrimiento de gradiente y diseño de estructura de canales de enfriamiento. | La frecuencia del reemplazo de moho aumentó en más del 30% | pureza y defectos de material | Inclusiones de gas e inclusiones de escoria de oxidación. | Es difícil combinar la fusión de vacío con tecnología de filtración de varias etapas. | Difícil de reducir la tasa de defectos (> 5%) |

| sinergia ligera y de rendimiento | paredes delgadas y resistencia insuficiente. | contradicción entre el diseño de la estructura porosa y la regulación de la microestructura. | La tasa de rendimiento de los objetivos livianos ha disminuido en un 20% |

| protección ambiental y tecnología inteligente | Alto consumo de energía y tratamiento de aguas residuales. | El control de optimización de proceso de inteligencia artificial optimización de energía Control Control de control de adaptabilidad insuficiente. | aumenta el costo de consumo de energía unitaria (10% -15%) |

¿Cuáles son las principales razones para elegir JS para la fundición de metal?

1. Capacidad de fabricación de vanguardia

Tenemos un Sistema CNC que garantiza una precisión de ± 0.005 mm para componentes delicados de paredes delgadas. La tecnología de fundición semi-sólida y el enfriamiento de chorro trabajan juntos para tomar las propiedades del material en toda su extensión y superar el conflicto entre resistencia y transferencia de calor.

2. Integración de procesos de materiales materiales

Más de una década se tratan las bases de datos para metales de luz como el aluminio, el magnesio y el titanio, y junto con la simulación de proceso para la simulación de defectos, se logra la reducción de chatarra en un 15%.

3. Sistema de producción flexible

La plataforma digital acorta el ciclo de diseño de moho en un 40%, facilita un cambio rápido de líneas de producción dentro de las 24 horas , y la tasa de rendimiento es consistentemente superior al 98%.

4. Control de costos de ciclo lleno de información

El sistema de mantenimiento de la alerta temprana de la advertencia extiende la vida útil de las partes principales en 3 veces, la tasa de reciclaje de aluminio reciclado es 92%, y el costo de la unidad es un 20% menos que el promedio de la industria .

5. Prácticas de fabricación de Green

La tecnología de eliminación de polvo de plasma reduce las emisiones en un 80%, está certificada por el carbono ISO 14064, y los estándares ESG cumplen con los fabricantes de automóviles.

Resumen

La esencia de la fundición de metal radica en el profundo control y el control de procesos de materiales y moldes, que se forman por inyectando metal molido en moldes para solidificación . El sistema de control de temperatura digital y la simulación de procesos se usan comúnmente en la fundición moderna para optimizar los parámetros con experiencia acumulada. En la compañía de fundición de metal donde trabaja, el equipo técnico facilita la transición de la industria al verdor y la personalización a través de la iteración de moldeo de prueba y microanálisis para mejorar la calidad y la productividad de la fundición.

.descargo de responsabilidad

El contenido en esta página es solo para referencia general. js series No hace garantías expresas o implícitas con respecto a la precisión, puntualidad o aplicabilidad de la información proporcionada. Los usuarios no deben asumir que las especificaciones del producto, los parámetros técnicos, los indicadores de rendimiento o los compromisos de calidad de los proveedores de terceros son completamente consistentes con el contenido que se muestra en esta plataforma. La característica de diseño específica, los estándares de material y los requisitos de proceso del producto deben basarse en el acuerdo de pedido real. Se recomienda que el comprador solicite proactivamente una cotización formal y verifique los detalles del producto antes de la transacción. Para una confirmación adicional, Póngase en contacto con nuestro equipo de servicio al cliente para obtener soporte profesional.

JS Team

JS es un proveedor líder de la industria de servicios de fabricación personalizados, dedicado a proporcionar a los clientes soluciones de fabricación de una alta precisión y alta eficiencia. Con más de 20 años de experiencia en la industria, hemos proporcionado con éxito el profesional CNC Meckining, Manufacturing de metales,

Tenemos una fábrica moderna certificada con ISO 9001: 2015, equipado con más de 100 centros avanzados de mecanizado de cinco eje para garantizar que cada producto cumpla con los estándares de la más alta calidad. Nuestra red de servicios cubre más de 150 países en todo el mundo, proporcionando una respuesta rápida las 24 horas tanto para la producción de prueba a pequeña escala como para la producción a gran escala, lo que garantiza un progreso eficiente de su proyecto.

eligiendo js equipo significa elegir socios de fabricación con excelente calidad, entrega precisa y confiabilidad.

Para obtener más información, visite el sitio web oficial: jsrpm.com

Preguntas frecuentes

1. ¿A qué se debe prestar atención al vertido líquido de aluminio?

En el vertido de aluminio líquido, la temperatura y la velocidad de vertido deben controlarse. El molde precaliente entre 150-300 ℃ y se rocía con un agente de liberación. La asistencia al vacío o el vertido lento se deben aplicar simultáneamente para reducir los poros de modo que el aluminio líquido se pueda llenar suavemente.

2. ¿Cuál es el principio subyacente detrás de la fundición de metal?

Al fundar el metal fundido en el molde y dejar que se solidifique y se endurezca para tomar la forma de la pieza, el núcleo está dentro de la fluidez del material y la flexibilidad del molde.

3. ¿Cómo se desarrolla el molde?

Primero necesita crear el modelo y luego presionar o Machine CNC el molde de metal con el molde de arena y una carpeta. Se puede lanzar después de moler, precalentamiento y otros procesos. Algunos moldes de precisión necesitan la inclusión de los canales de agua de enfriamiento.

4. ¿Cómo evitar los poros en las piezas de piezas?

Control La temperatura de vertido y la velocidad de flujo, rediseñe el escape de moho para una eficiencia óptima, agregue el desoxidante y use la fundición al vacío para reducir los residuos de gas.

recurso

simulación de fundición de metal