La fundición de metal es un proceso de fabricación ampliamente utilizado utilizado para producir la mayoría de las piezas metálicas. Se necesitan varios materiales en el proceso de fundición, que incluyen metal de materia prima, material de moho y materiales auxiliares.

El metal crudo es a menudo de hierro, aluminio, cobre, etc., que se derriten y se calientan y luego se vierten en el molde. El material del molde importa, como moho de cuchillo para fundición de metal , generalmente arena, metal o cerámica ya que tienen resistencia a la alta temperatura. Los materiales de apoyo son recubrimientos y aglutinantes, lo que mejorará la calidad de las piezas fundidas. Las selecciones de estos materiales afectarán directamente sobre el efecto y el costo de la fundición. La familiaridad con las características de estos materiales lo ayudará a lanzar mejor.

¿Qué es el casting?

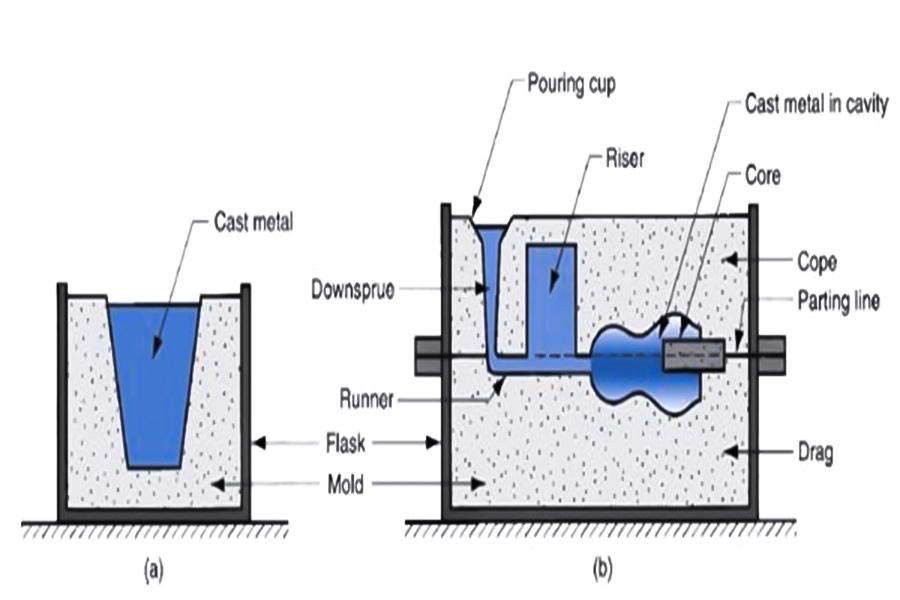

La fundición es un método para la producción de piezas metálicas. Su principio es derretir y calentar el metal, y verterlo en un molde y permitir que se solidifique en forma. Las operaciones de fundición de metal generalmente se usan para producir componentes con formas complejas, como piezas de motor de automóvil o piezas de máquina .

La fundición puede utilizar diferentes materiales como moldes, como moldes de arena, moldes de metal o moldes de cerámica. Este es un proceso económico y puede aplicarse para la producción a gran escala . La ventaja de la fundición es que puede crear varias formas, pero la desventaja es que la superficie puede no ser suficientemente suave. La mayoría de las fábricas utilizan este proceso para fabricar artículos de metal.

¿Cuáles son los materiales de fundición para metales?

1. Materiales de fundición aleación

La selección de aleaciones de fundición debe considerar completamente propiedades mecánicas, propiedades y gastos de fundición. Las aleaciones de casting comunes y sus características son las siguientes:

| tipo de aleación | ingrediente principal | características de rendimiento | áreas clave de aplicación | hierro fundido | Fe-c-Si | Buena capacidad de castigo y absorción de choque. | máquinas herramientas, bloque de cilindro del motor. | acero fundido | Fe-c-mn-Si | alta resistencia, buena soldadura. | maquinaria pesada, vasos a presión. | aleación de aluminio | al-si-cu-mg | resistencia a la corrosión ligera y excelente. | componentes automáticos, componentes de aviación. |

| aleación de cobre | cu-sn-zn | Excelente resistencia al desgaste y conductividad térmica. | rodamiento, engranaje y otros componentes resistentes al desgaste. |

2. Sistema de material de Mold

Los materiales de moho deben tener alta resistencia a la temperatura y estabilidad dimensional, y son principalmente las siguientes categorías:

- Moldes de fundición de arena: Tener arena de sílice como material principal, combinado con aglutinantes de arcilla o resina, que se pueden utilizar para una producción de una sola pieza de una sola pieza, con bajo costo pero baja precisión.

- Moldes de fundición de moldes de metal: generalmente de hierro fundido o acero resistente al calor, que tiene una vida útil de hasta decenas de miles de veces, y especialmente adecuada para la producción en masa de piezas automotrices.

- Moldes de fundición de precisión: Me gusta moldes de cera y conchas de cerámica para fundición de inversión , que puede producir fundiciones con dimensiones precisas y superficie lisa.

3. Materiales auxiliares principales

Aunque los materiales auxiliares no constituyen directamente parte del producto, tienen un impacto bastante importante en la calidad del proceso:

- Material de moldeo: hecho de arena cruda, carpeta (vidrio de agua, resina de furano, etc.) y aditivo, y su relación tiene un impacto directo en las propiedades de arena de moldeo.

- recubrimientos de fundición: Constituidos por agregados refractarios, portadores y agentes de suspensión, que tienen la capacidad de evitar la adhesión de arena y mejorar la calidad de la superficie. .

- Proceso de materiales auxiliares: como pantallas de filtro, materiales de aislamiento ascendente, etc., que se utilizan para mejorar la pureza del efecto de compensación de metal fundido y contracción.

¿Cómo se usan los aditivos en la fundición de metal?

1. fluidez de la ayuda

La viscosidad se puede reducir introduciendo aditivos (por ejemplo, silicato o polvo de grafito) en el metal fundido, lo que hace que el líquido fluya hacia la brecha del molde más fácilmente. En la industria de fundición de metal ligero de enfriamiento de chorro , el boro de titanio se introduce típicamente en el líquido de aluminio. El aditivo hace que los granos de aluminio sean más pequeños y mejora la resistencia de la fundición en más del 30%.

2.purifique el metal fundido

Introducir un agente de desgasificación antes de lanzar. Por ejemplo, introduzca hexacloroetano en la fundición de aluminio, que puede eliminar el hidrógeno en el metal fundido. Los defectos de la burbuja se pueden reducir en un 80%, que tiene una aplicabilidad particular a las piezas de paredes delgadas.

3. Control La tasa de solidificación

Mezcle el polvo de carbón con la arena en la fundición de arena. El polvo de carbón quemará y liberará gas, lo que ralentiza el enfriamiento de la fundición. Esto puede evitar el agrietamiento de la fundición y lograr una superficie más suave .

4. Decide los poros y la contracción

Refinar los granos y hacer que la estructura interna del metal se pueda lograr más uniforme introduciendo un refinador (por ejemplo, hierro de titanio). Por ejemplo, agregar un inoculante a una parte de hierro fundido reducirá las cavidades internas y mejorará la fuerza.

5. Demolding fácil

Al fundir metal en un molde , se debe rociar un agente para el desmoldeo. La pintura de grafito a base de agua rociada en el molde evitará que la fundición se pegue. Vuelva a estirar antes de cada vertido para facilitar el demolto.

6.pecial usa

Algunos aditivos pueden producir efectos especiales. Por ejemplo, agregar modificadores de estroncio puede mejorar el rendimiento de corte de las aleaciones de aluminio de silicio. Esta es una operación bastante común en la fundición de componentes de automóviles.

¿Cuáles son las propiedades de los metales no ferrosos en la fundición de metal?

1. luz de peso pero con alta resistencia

La característica más obvia de los metales no ferrosos es que son mucho más ligeros que el hierro y el acero. Por ejemplo, en la fundición de metal de alumno, la aleación de aluminio pesa solo un tercio del peso del acero, pero después de un tratamiento térmico adecuado, su resistencia será la misma que la del acero ordinario. Esto los hace adecuados para Usar donde el peso debe minimizarse , como en las piezas automotrices y de aeronaves.

2. no susceptible a la oxidación

Estos metales poseen resistencia a la corrosión inherente. Las aleaciones de cobre y aluminio forman automáticamente una película protectora en la superficie para evitar una mayor oxidación. Para el proceso de fundición de metal de alumbres, incluso sin un tratamiento especial, las fundiciones se pueden usar durante décadas sin óxido en condiciones normales. La resistencia a la intemperie del producto incluso se fortalece con la tecnología patentada de tratamiento de superficie de JS, lo que hace posible que el producto se use al aire libre.

3. buena conductividad eléctrica y térmica

Los metales no ferrosos poseen un calor y una conductividad eléctrica mucho mejor en comparación con el acero. El cobre es el más conductor y, por lo tanto, los cables son el cobre. Las aleaciones de aluminio pueden disipar el calor rápidamente, y Los fipidores de calor de la CPU de la computadora de la computadora pueden disipar el calor rápidamente .

4.Esiest para procesar

Son más suaves en general y requieren menos fuerza al cortar. Los componentes de aleación de aluminio se pueden mecanizar directamente sobre los tornos desde la fundición, que es menos herramientas que el hierro fundido. Y pueden ser fundidos más fácilmente y son adecuados para piezas con geometría compleja.

5. Blow de punto de fusión

El punto de fusión de los metales no ferrosos es generalmente de 600-1000 grados, que es más bajo que el acero. Esto implica que es más ahorro de energía y la pérdida de equipos es menor al fundir. Pero se debe prestar atención al control de la temperatura, el sobrecalentamiento conducirá a granos gruesos e influirá en la calidad. Basado en esta característica, JS puede utilizar más dispositivos de fundición de ahorro de energía, y Nuestra línea de producción de casting verde está planificada de acuerdo con esta característica de metales no ferrosos.

6. puede reciclar y reutilizar

Estos restos de metal tienen un gran valor de reciclaje, y la tasa de reciclaje puede exceder el 90%. Si las fundiciones de aluminio desechadas se devuelven al horno, el rendimiento difícilmente disminuirá. En un nuevo proyecto de cooperación de vehículos energéticos , reducimos el costo de producción de las partes del cuerpo en un 18% a través de la aplicación de la fundición de reciclaje de aleación de aluminio, al tiempo que reducimos las emisiones de carbono.

.¿Cuáles son las diferencias en los procesos de fundición de acero al carbono y acero inoxidable?

La siguiente es una comparación de las diferencias de acero al carbono y acero inoxidable en el proceso de fundición de metal del horno:

Tabla de comparación de procesos de fundición (tomando JS Company como referencia)

| elementos de comparación | Casas de acero al carbono | Casting de acero inoxidable |

| temperatura de fusión | 1500-1600 ℃ | 1600-1750 ℃ |

| tratamiento de desoxigenación | desoxidación compuesta de silicio manganeso. | refinación de argón+desoxidación de aluminio. |

| material de moho | arena de resina normal. | arena de mineral de hierro de cromo (suministro especial JS). |

| ciclo posterior al tratamiento | 2-3 días. | 3-5 días (incluyendo encurtimiento ácido y pasivación). |

1. diferencia obvia en el proceso de fusión

En la fundición de metal horno , nuestros ingenieros descubrieron que el punto de fusión del acero al carbono es aproximadamente 100-150 ℃ menos que el acero inoxidable. En el tratamiento de horno de frecuencia media del acero al carbono, simplemente requiere calentarse hasta la región totalmente líquida del diagrama de fase de hierro-carbono, mientras que el acero inoxidable debe calentarse en mayor medida para derretir los elementos de aleación como el cromo y el níquel.

2. Variosas técnicas de desoxidación

Nuestra propia fundición ha llevado a cabo una prueba comparativa: el acero al carbono también puede pasar el requisito agregando desoxidizador de silicio-manganeso antes de verter, pero la compañía JS adopta una doble protección en el tratamiento de acero inoxidable, es decir, argón en el guapo de antemano para purgarlo de impurezas y luego vertido en bloques de aluminio para la desoxidación profunda. Esto se debe a que es más probable que el acero inoxidable induce defectos de óxido de cromo en caso de que esté fundido con la fundición de metal de horno.

3. El molde de elección es específico

Cuando lanzamos piezas de acero al carbono de los clientes, generalmente usamos moldes de arena de resina ordinarios, lo que nos hace ahorrar un 15% en costos. Pero el acero inoxidable requiere moldes de arena de cromita especiales. Puede soportar temperaturas más altas y evitar defectos de cáscara de naranja en la superficie de la fundición. El año pasado, Guardamos el 9% de los costos de moho para un cliente de dispositivos médicos mediante el uso de esta solución diferenciada.

4. Variación de procesamiento de postes

Las piezas de acero inoxidable que se toman del horno de fundición deben ser encurtidas y pasivadas, y el proceso adicional contribuye con 2 días adicionales en el proceso estándar de nuestra empresa. Las piezas de acero al carbono pueden utilizar solo una limpieza estándar de arena, que se ha demostrado en nuestro ejemplo OEM para un productor de piezas de automóviles, y El tiempo de entrega al finalizar se reduce en un 37% en comparación con las partes de acero inacedente.

5. JS Ventajas de proceso de la compañía

Utilizamos hornos inteligentes de frecuencia media controlada por temperatura para controlar la deriva de la diferencia de temperatura de ± 10 ℃ dentro de ± 3 ℃. Entre 83 trabajos de casting logrados el año pasado, 76 alcanzaron la precisión de la dimensión de ± 0.08 mm según los dibujos. Después de que el cliente importa el archivo de diseño, el ingeniero coincidirá automáticamente con los parámetros de fundición de acuerdo con las características del material. Esta biblioteca de procesos virtuales ha acumulado más de 1,200 conjuntos de datos eficientes.

¿De qué material es difícil de lanzar metal?

1. Aleación de titanio: dos dificultades de alta temperatura y oxidación

La temperatura de fusión de la aleación de titanio es tan alta como 1668 ° C, mucho más alta que los 660 ° C de aluminio. Para el aluminio de fundición de metal de bricolaje, los hornos ordinarios pueden satisfacer la demanda, pero las aleaciones de titanio requieren vacío o entorno de protección de gas inerte, o de lo contrario son muy susceptibles de ser oxidadas en compuestos quebradizos. Aplicamos la tecnología de fusión del arco de protección de argón para reducir el riesgo de oxidación a menos del 5%.

2. acero al alto carbono: problemas de sensibilidad a la contracción y grietas

El acero alto en carbono se reduce hasta un 2,5% cuando se enfría (aluminio solo 1.3%), y es susceptible al agrietamiento debido a la concentración de estrés. Puede facilitar el proceso fácilmente a través de la fundición de arena, pero el acero al alto carbono debe controlarse a una temperatura específica y recocido. Por lo general, predecimos la dirección de contracción a través del software de simulación para aumentar la tasa calificada de productos terminados al 98%.

3. aleación de magnesio: riesgos de seguridad explosivos y inflamables

El magnesio se quemará intensamente una vez en contacto con agua u oxígeno en el estado fundido. Incluso se requieren entusiastas de aluminio de metal de bricolaje para usar equipos de protección, y se requiere fundición de aleación de magnesio para tener un taller a prueba de explosión. JS emplea un escudo de nitrógeno para la piscina fundida y el sistema automático de extinción de incendios, y ha logrado cero registros de accidentes durante los últimos tres años.

4. JS Solución de fundición de material de alta dificultad de la compañía

| tipo de material de metal | punto de fusión (° C) | desafíos clave | la tecnología central de la compañía JS | Mejora de la tasa de calificación | aleación de titanio | 1688 | oxidación y deformación de alta temperatura. | Argon Protection Melting. | 40% | acero de alto carbono | 1427 | crack de contracción. | control de temperatura dinámica+simulación de tensión. | 35% | aleación de magnesio | 650 | inflamable. | cobertura de nitrógeno+monitoreo inteligente. | 50% |

Resumen

La selección de material para la fundición de metal afectará directamente el costo y el rendimiento del producto. En la industria de la fundición de metal, la aleación de aluminio, el acero inoxidable, la aleación de titanio y otros materiales son aplicados a diario por la aplicación versátil. Nuestro equipo de ingeniería es una base de datos de material y tecnología de simulación basada para proporcionar servicios desde el diseño hasta la producción, por lo que la solución de fundición no solo puede satisfacer las necesidades de resistencia estructural, sino también hacer que el consumo de energía de procesamiento sea óptimo.

En la compañía de casting de metal donde trabaja, desea obtener más información sobre el método de un material específico de optimización de parámetros de fundición, puede simplemente hacer una consulta de consulta técnica directamente a nuestra empresa y el sistema asignará automáticamente la experiencia del proyecto más relevante del equipo de ingeniería para responder de nuevo.

.descargo de responsabilidad

El contenido en esta página es solo para referencia general. js series No hace garantías expresas o implícitas con respecto a la precisión, puntualidad o aplicabilidad de la información proporcionada. Los usuarios no deben asumir que las especificaciones del producto, los parámetros técnicos, los indicadores de rendimiento o los compromisos de calidad de los proveedores de terceros son completamente consistentes con el contenido que se muestra en esta plataforma. La característica de diseño específica, los estándares de material y los requisitos de proceso del producto deben basarse en el acuerdo de pedido real. Se recomienda que el comprador solicite proactivamente una cotización formal y verifique los detalles del producto antes de la transacción. Para una confirmación adicional, Póngase en contacto con nuestro equipo de servicio al cliente para obtener soporte profesional.

JS Team

JS es un proveedor líder de la industria de servicios de fabricación personalizados, dedicado a proporcionar a los clientes soluciones de fabricación de una alta precisión y alta eficiencia. Con más de 20 años de experiencia en la industria, hemos proporcionado con éxito el profesional CNC Meckining, Manufacturing de metales,

Tenemos una fábrica moderna certificada con ISO 9001: 2015, equipado con más de 100 centros avanzados de mecanizado de cinco eje para garantizar que cada producto cumpla con los estándares de la más alta calidad. Nuestra red de servicios cubre más de 150 países en todo el mundo, proporcionando una respuesta rápida las 24 horas tanto para la producción de prueba a pequeña escala como para la producción a gran escala, lo que garantiza un progreso eficiente de su proyecto.

eligiendo js equipo significa elegir socios de fabricación con excelente calidad, entrega precisa y confiabilidad.

Para obtener más información, visite el sitio web oficial: jsrpm.com

Preguntas frecuentes

1. ¿Cuál es la ventaja de la colocación de aleaciones de aluminio?

Las ventajas de la aleación de aluminio de fundición incluyen peso ligero (aproximadamente 60% más ligero que el acero), la resistencia a la corrosión, la alta fluidez fundida (capaz de llenar moldes intrincados con precisión) y buena conductividad térmica y maquinabilidad, que se adaptan bien a aplicaciones de fabricación de precisión como piezas automovilísticas y centros electrónicos.

.2. ¿Qué tipo de componentes son aleaciones de cobre adecuadas para la fundición?

Las aleaciones de cobre son adecuadas para piezas de fundición que requieren una buena conductividad térmica o resistencia a la corrosión, como radiadores, rodamientos, engranajes y partes conductoras de hélices y equipos de energía porque exhiben resistencia al desgaste y propiedades mecánicas estables.

3. ¿Cómo elegir materiales de fundición?

Al elegir materiales de fundición, respuesta mecánica (resistencia, resistencia al desgaste), precio, flexibilidad en el procesamiento (punto de fusión, fluidez) y condiciones de uso (resistencia a la corrosión). Por ejemplo, la aleación de aluminio es más adecuada en condiciones húmedas y hierro dúctil en el caso de miembros muy cargados. Se recomienda consultar con ingenieros para la mejor selección de material basada en las especificaciones deseadas.

4. ¿Cuáles son los desafíos en el fundición de acero?

Las dificultades de fundición de acero son: alto punto de fusión (1420-1540 ℃), alta tasa de contracción de solidificación, responsable de causar agujeros de contracción, alta temperatura, fácil oxidación y descarburización, y baja fluidez, lo que resulta en un relleno de moho incompleto y requiere un control de temperatura preciso y un control posterior complejo para proporcionar calidad.

recurso