金属鋳造は、ほとんどの金属部品を生産するために利用されている広く使用されている製造プロセスです。原料金属、カビ材料、補助材料など、鋳造プロセスにはさまざまな材料が必要です。

生の金属はしばしば鉄、アルミニウム、銅などであり、溶けて加熱されてから型に注がれます。 金型材料は、高温に耐性があるため、砂、金属、またはセラミックの金属鋳造用ナイフ金型などの重要です。支持材料はコーティングとバインダーであり、鋳物の品質を向上させます。これらの材料の選択は、鋳造の効果とコストに直接影響します。これらの材料の特性に精通していると、キャストするのに役立ちます。

キャストとは?

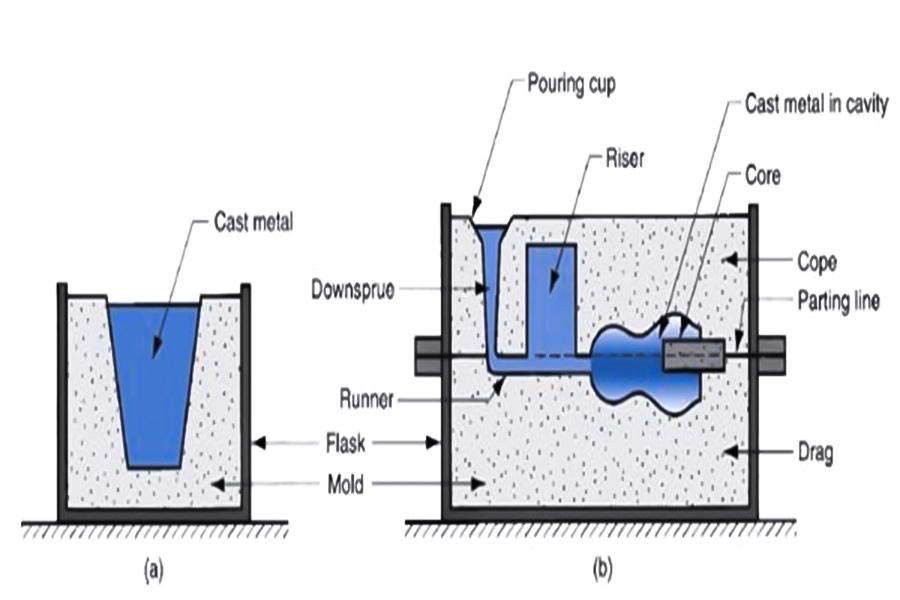

鋳造は、金属部品の生産方法です。その原理は、金属を溶かして加熱し、型に注ぎ、それを具体化することです。金属鋳造操作は通常、自動車エンジン部品または機械部品などの複雑な形状のコンポーネントを生産するために使用されます。

鋳造は、砂型、金属型、セラミック型などの型としてさまざまな材料を利用できます。これは安価なプロセスであり、は、大規模な生産に適用できますキャスティングの利点は、さまざまな形を作成できることですが、不利な点は、表面が十分に滑らかでない可能性があることです。工場の大部分は、このプロセスを利用して金属アイテムを製造しています。

金属の鋳造材料は何ですか?

1.アロイキャスティングマテリアル

鋳造合金の選択は、機械的特性、鋳造特性、および費用を完全に考慮する必要があります。一般的な鋳造合金とその特性は次のとおりです。

<テーブルスタイル= "境界線 - 崩壊:崩壊;幅:99.8119%;境界線幅:1px;境界線:#000000;高さ:294.812px;" border = "1">2.モールド材料システム

カビ材料は、高温抵抗と寸法の安定性を持つ必要があり、主に次のカテゴリです。

- 砂鋳造金型:粘土または樹脂バインダーと組み合わせたシリカ砂を粘土または樹脂バインダーと組み合わせて、シングルピースの小型バッチ生産に利用できます。

- 金属型鋳造型:通常、鋳鉄または熱耐性鋼で、数万回までのサービス寿命を持ち、特に自動車部品の大量生産に適しています。

- 精密キャスティング金型:投資鋳造用のワックス金型やセラミックシェルのように。

3.メイン補助材料

補助材料は製品の一部を直接構成するものではありませんが、プロセス品質に非常に重要な影響を及ぼします。

- 成形材料:生の砂、バインダー(ウォーターグラス、フラン樹脂など)、および添加剤で作られており、その比は成形砂の特性に直接影響します。

- キャスティングコーティング:耐火物骨材、キャリア、サスペンディング剤で構成されています。

- プロセス補助材料:溶融金属の純度と収縮補正効果を高めるために使用されるフィルタースクリーン、ライザー断熱材などなど。

金属鋳造で添加物はどのように使用されていますか?

1.エンハンス流動性

粘度を溶融金属に添加剤(ケイ酸塩やグラファイト粉末など)を導入することで粘度を低下させることができ、カビのギャップへの液体の流れをより簡単にします。 ジェット冷却光金属鋳造業界ではでは、チタンホウ素は通常、アルミニウム液に導入されます。添加物により、アルミニウム粒が小さくなり、鋳造の強度が30%以上向上します。

2.溶融金属を断ち切る

キャスト前に脱ガス剤を導入します。たとえば、ヘキサクロロエタンをアルミニウムの鋳造に導入します。アルミニウムは、溶融金属の水素を排除できます。バブルの欠陥は80%減少する可能性があり、薄壁の部品に特定の適用性を備えています。

3.凝固率を制御

石炭粉末と砂の鋳造に砂を混ぜます。石炭粉末は燃焼してガスを放出し、鋳造の冷却を遅くします。これにより、キャスティングの亀裂が防ぐことができます。

4.毛穴と収縮を解読

穀物を精製し、金属の内部構造をより均一にすることは、精製所(例:チタン鉄)を導入することで達成できます。たとえば、鋳鉄部品に接種剤を追加すると、内部空洞が減少し、強度が向上します。

5. Easy Demolding

6. Specialの使用

一部の添加物は特殊効果を生み出すことができます。たとえば、ストロンチウム修飾子を追加すると、シリコンアルミニウム合金の切断性能が向上する可能性があります。これは、自動車コンポーネントの鋳造におけるかなり一般的な操作です。

金属鋳造における非鉄金属の特性は何ですか?

1.重量が高いが、高強度で照明

非鉄金属の最も明白な特徴は、鉄や鋼よりもはるかに軽いことです。たとえば、アルマロイ金属鋳造では、アルミニウム合金の重量は鋼の重量の3分の1ですが、適切な熱処理の後、その強度は通常の鋼の強度と同じです。これにより、自動車部品や航空機の部品など、体重を最小限に抑える必要がある場合は

に適しています。2.錆びにくい

これらの金属には固有の腐食抵抗があります。銅とアルミニウム合金は、さらなる酸化を防ぐために表面に保護膜を自動的に形成します。 Alumalloy Metal Castingプロセスでは、特別な治療がなくても、通常の条件下で錆びずに数十年にわたって鋳物を使用できます。 製品の気象抵抗は、JS独自の表面処理技術によってさらに強化されているため、製品を屋外で使用できるようになります。

3. good電気導電率および熱伝導率

非鉄金属は、鋼と比較してはるかに優れた熱と電気伝導率を持っています。銅は最も導電性であるため、ワイヤーは銅です。アルミニウム合金は熱を急速に消散させることができ、コンピューターCPUヒートシンクアルミニウム合金鋳物は急速に熱を放散できます。

4.処理する

全体的に柔らかく、切断時には力が少なくなります。アルミニウム合金コンポーネントは、鋳鉄よりもツールが少ない鋳物からの旋盤に直接機械加工できます。そして、それらはより簡単にダイキャストすることができ、複雑なジオメトリを持つ部品に適しています。

5.低融点

非鉄金属の融点は一般に600〜1000度で、鋼よりも低くなっています。これは、それがより多くの省エネであり、鋳造時に機器の損失が小さくなることを意味します。しかし、温度制御に注意を払う必要があり、過熱すると粗い穀物につながり、品質に影響を与えます。この特性に基づいて、JSはより多くの省エネ製錬装置を利用できます。

6.リサイクルして再利用できます

これらの金属スクラップには大きなリサイクル値があり、リサイクル率は90%を超える可能性があります。廃棄されたアルミニウム鋳物が炉に戻されると、性能はほとんど減少しません。 新しいエネルギー車両協力プロジェクトでは、アルミニウム合金リサイクル鋳造の適用を通じて体の部分の生産コストを18%削減し、炭素排出量を減らします。

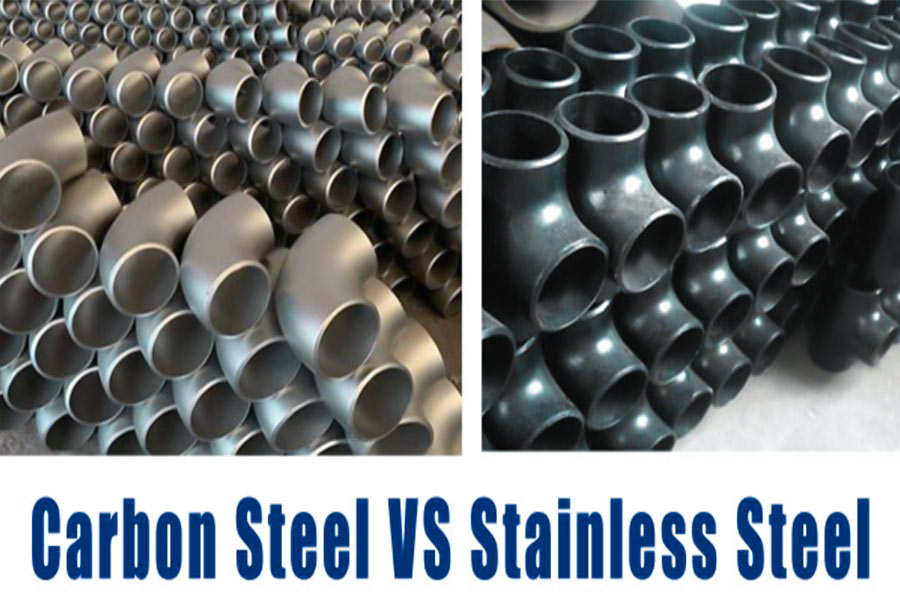

以下は、炉の金属鋳造プロセスの炭素鋼とステンレス鋼の違いの比較です: キャスティングプロセス比較テーブル(JS会社を参照として取得) 1.融解プロセスの明確な違い 炉の金属鋳造で、私たちのエンジニアは、炭素鋼の融点はステンレス鋼よりも約100〜150℃であることを発見しました。炭素鋼の中程度の周波数炉処理では、鉄炭素相の位相図の完全な液体領域まで加熱する必要がありますが、ステンレス鋼はクロムやニッケルなどの合金要素を溶かすために大幅に加熱する必要があります。

2.偏見のデオキシ化技術 私たち自身の鋳造工場は比較テストを実施しました。炭素鋼は、注入の前にシリコンマンガンデオキシダイザーを追加することで要件を渡すことができますが、JS会社はステンレス鋼の治療に二重保護を採用します。これは、ステンレス鋼が炉の金属鋳造で鋳造された場合に酸化クロムの欠陥を誘発する可能性が高いためです。 3.選択の型は具体的です クライアントの炭素鋼部品をキャストするとき、通常、通常の樹脂砂型を使用して、コストを15%節約できます。しかし、ステンレス鋼には特別なクロマイト砂型が必要です。それはより高い温度に耐え、鋳造の表面のオレンジの皮の欠陥を避けることができます。昨年、この区別化されたソリューションを使用して、医療機器のクライアントの金型コストの9%を節約しました。 4.ポスト処理バリエーション 鋳造オーブンから取り出されるステンレス鋼の部品は、漬けてパッシブ化する必要があり、追加のプロセスは当社の標準プロセスで2日間余分に寄与します。炭素鋼の部品は、1つの自動車部品生産者のOEM例で実証されている標準的なサンドブラストクリーニングのみを利用できます。

5.JS Companyのプロセスの利点 インテリジェントな温度制御された中周波炉を使用して、±3°以内の±10°の温度差ドリフトを制御します。昨年、83のキャスティングジョブのうち、76は図面に応じて±0.08mm寸法の精度に達しました。顧客が設計ファイルをインポートした後、エンジニアは材料の特性に応じて鋳造パラメーターを自動的に一致させます。この仮想プロセスライブラリは、1,200セット以上の効率的なデータを蓄積しました。 1.チタニウム合金:高温と酸化の2つの難しさ チタン合金の融解温度は1668°Cという高く、アルミニウムの660°Cよりもはるかに高くなっています。 DIY金属鋳造アルミニウムの場合、通常の炉は需要を満たすことができますが、チタン合金には真空または不活性ガス保護環境が必要です。そうでなければ、脆性化合物に酸化しやすくなります。酸化のリスクを5%未満に減らすために、Argon Protection Arc溶融技術を適用します。 2.高炭素鋼:収縮と亀裂の感度の問題 高炭素鋼は、冷却すると2.5%も縮小し(アルミニウムは1.3%しかありません)、ストレス濃度のために亀裂の影響を受けやすくなります。砂の鋳造を通じて簡単にプロセスを促進できますが、高炭素鋼は特定の温度で制御し、アニールする必要があります。 通常、シミュレーションソフトウェアを介した収縮の方向を予測して。

3.マグネシウム合金:爆発性および可燃性の安全性の危険 マグネシウムは、溶融状態で水または酸素と接触して一度激しく燃焼します。 DIYメタルキャスティングアルミニウム愛好家でさえ、保護具を着用するためにすべて必要であり、マグネシウム合金鋳造は爆発的なワークショップを行う必要があります。 JSは、溶融プールと自動火災消滅システムに窒素シールドを採用しており、過去3年間ゼロ事故記録を達成しています。

4.JS Companyの高難民材料鋳造ソリューション 金属鋳造の材料選択は、製品のコストと性能に直接影響します。金属鋳造の産業では、アルミニウム合金、ステンレス鋼、チタン合金、およびその他の材料が、汎用性の高い用途で毎日エンジニアによって適用されます。 私たちのエンジニアリングチームは、設計から生産までのサービスを提供するための材料データベースとシミュレーション技術に基づいているため、鋳造ソリューションは構造的強度のニーズを満たすだけでなく、処理のエネルギー消費を最適にすることができます。

あなたが働いている金属鋳造会社では、特定の素材の鋳造パラメーターの最適化方法についてもっと知りたいと思います。href = "https://jsrpm.com/contact-us">私たちの会社に直接技術相談の問い合わせを行うと炭素鋼とステンレス鋼の鋳造プロセスの違いは何ですか?

比較項目

炭素鋼鋳物

ステンレス鋼鋳造

融解温度

1500-1600

1600-1750

デオキシゲン化治療

シリコンマンガンコンポジットデオキシ化。

アルゴン精製+アルミニウム脱酸化。

金型材料

通常の樹脂砂

chromium鉄鉱石砂(JS特別供給)。

治療後サイクル

2-3日。

3-5日(酸漬物と汚染を含む)。

どの材料が金属を鋳造するのが難しいですか?

どの材料が金属を鋳造するのが難しいですか?

金属素材のタイプ

融点(°C)

重要な課題

JS Companyのコアテクノロジー

資格率の改善

チタン合金

1688

酸化と高温変形。

Argon Protection Melting。

40%

高炭素鋼

1427

収縮亀裂。

動的温度制御+応力シミュレーション。

35%

マグネシウム合金

650

可燃性。

窒素カバレッジ+インテリジェント監視。

50%

要約

免責事項

このページのコンテンツは、一般的な参照専用です。 jsシリーズは、提供される情報の正確性、適時性、または適用性に関する明示的または黙示的な保証を行いません。ユーザーは、サードパーティのサプライヤーの製品仕様、技術パラメーター、パフォーマンス指標、または質の高いコミットメントが、このプラットフォームに表示されるコンテンツと完全に一致していると想定すべきではありません。製品の特定の設計機能、材料基準、およびプロセス要件は、実際の注文契約に基づいている必要があります。購入者は、正式な引用を積極的に要求し、トランザクション前に製品の詳細を検証することをお勧めします。詳細については、専門的なサポートについては、カスタマーサービスチームにお問い合わせください。

jsチーム

JSは、カスタマイズされた製造サービスの業界をリードするプロバイダーであり、顧客に高度および高効率のワンストップ製造ソリューションを提供することに専念しています。 20年以上の業界経験により、プロフェッショナル

選択 jsチームは、優れた品質、正確な配信、信頼性を持つ製造パートナーを選択することを意味します。 href = "https://jsrpm.com/"> jsrpm.com

FAQS

1.アルミニウム合金鋳造の利点は何ですか?

アルミニウム合金を鋳造することの利点には、軽量(鋼よりも約60%軽い)、腐食抵抗、高溶融流動性(複雑な金型を精密に満たすことができる)、および自動車部品や電子包囲などの精密な製造用途などの精密な製造用途に適した優れた熱伝導率と加工性が含まれます。

2.鋳造に適した銅合金はどのタイプのコンポーネントですか?

銅合金は、ラジエーター、ベアリング、ギア、船舶プロペラの導電性部分、耐摩耗性と安定した機械的特性を示すため、ラジエーター、ベアリング、ギア、導電性部分など、腐食に対する耐性を必要とする鋳造部品に適しています。

3.鋳造材料を選択する方法

鋳造材料の選択、機械的応答(強度、摩耗に対する抵抗)、価格、処理の柔軟性(融点、流動性)、および使用条件(腐食に対する抵抗)を考慮する必要があります。たとえば、アルミニウム合金は、重荷がかかったメンバーの場合、湿った条件と延性鉄の下でより適しています。エンジニアとのコンサルティングは、目的の仕様に基づいて最高の材料選択に推奨されます。

4.スチール鋳造の課題は何ですか?

鋼鋳造の困難は次のとおりです。高融点(1420-1540℃)、高固化収縮率、収縮穴、高温、酸化と脱炭の脱炭素化、流動性が低いため、金型の不完全な充填を引き起こし、品質を提供するために正確な温度制御と複雑なポストプロセスを必要とします。