金属鋳造は一般的な方法です生産プロセスで使用されて、金属を溶かして金型に注ぐことによって部品を生産するために使用されます。一般的な鋳造方法は、砂鋳造、ダイキャスティング、投資鋳造です。砂鋳造は安価で大量生産に適しており、ダイ鋳造は高精度であり、複雑な形状のコンポーネントに適しています。

近年、ジェット冷却光の金属鋳造業界は急速に発展しました。この金属鋳造のプロセスは、高速気流の雇用を利用して冷却を促進し、その効果は鋳造強度の改善と表面の品質です。これらすべての鋳造プロセスには独自の特性があり、材料、パフォーマンス、コスト要因に基づいて選択を行う必要があります。このプロセスの理解は、将来、生産プロセスと製品の品質を最適化するのに役立ちます。

一般的な金属鋳造プロセスは何ですか?

1.サンドキャスティング

砂鋳造は、最も一般的な金属鋳造操作の1つです。 砂を型として使用し、大きなまたは複雑な形状のコンポーネントに適しています。多くの場合、工作機械やエンジンブロック用のベースなどの大規模な部品を製造するために使用されます。キャスティングは、数キログラムから数百トンの重量の範囲です。砂鋳造装置はシンプルで低コストで、表面の粗さが高く、精度が中程度です。砂鋳造金型は、しばしば一度だけ使用されます。

2.高圧鋳造

高圧鋳造は、もう1つの重要な金属鋳造操作です。 底部の溶融金属は金型に流れ込むように強制します。低圧鋳造には、高品質の高度な毛穴が少なく、より高い品質の要件を持つコンポーネントを製造するために利用されている毛穴が少ないという利点があります。欠点は、充填が遅い(約1〜10秒)、生産効率が高圧鋳造ほど良くないことです。

4.投資鋳造

投資キャスティングは、失われたワックスキャストとしても知られています。最初にワックスでモデルを作成し、次に耐火物で覆い、最終的に加熱してワックスを溶かして流出させます。投資キャスティングの利点は、高精度、良好な表面の品質であり、複雑な形状を持つ部品に適用できます。短所は高コストと長い生産サイクルです。主に航空宇宙の刃や医療機器などの小さな高精度鋳物に使用され、鋳造の重量は通常50kgを超えません。

5.die casting

ダイカストは高圧鋳造の一種ですが、通常、非鉄金属の迅速なプロトタイピングを指します。金属型とより高い圧力(最大100MPA以上)を使用します。ダイキャスティングの利点は、非常に高い生産効率(1時間あたり数百個のピースが可能です)であり、薄壁の部品に適しています(壁の厚さは0.5mmです)。欠点は、アルミニウム、マグネシウム、亜鉛などの低融点金属にのみ使用できることであり、金型は高価です。

炉の金属鋳造の主要なプロセスフローは何ですか?

1.金属製錬

これは、炉の金属鋳造の最初のステップです。 金属原料(アルミニウム、鉄、銅など)は炉に置かれ、完全に溶けるまで高温で加熱します。融点は、約660°Cでアルミニウム溶融物など、金属の種類に応じて異なりますが、鉄には約1538°Cが必要です。

キーポイント:

- 温度は溶融金属の品質に直接影響を与え、酸化またはガスの混合を回避するためにリアルタイム制御が必要です。

- 製錬炉の種類の選択:高融点(鋼など)を備えた金属用の電動炉、およびアルミニウム合金などの低融点を持つ金属用のガス炉。

2.メルト治療

溶融金属を浄化します。不純物とガスを除去して、金属の品質を改善します。通常実行されるいくつかの慣行は、精製剤の導入、不活性ガスの攪拌または通過です。

3. mold準備

鋳造プロセスに従って金型を選択します。 砂鋳造用の砂型、鋳造用の金属型;投資キャスティング用のセラミック型。型型は、鋳造の品質に影響を与えることができないように、乾燥してきれいでなければなりません。

キーポイント:

- 砂型の生産は安価ですが、不正確です。金属型は再利用できますが、溶融金属の高温に耐えるために設計に耐熱性が必要です。

- 炉の金属鋳造では、予熱された金型は、溶融金属の過度の急速な冷却によって引き起こされる欠陥を防ぎます。

4.pouring

炉内の液体金属は、ひしゃくまたは自動運搬システムを通してカビの空洞に注がれます。注ぎの温度と速度は十分に制御する必要があります。速すぎると泡が発生し、遅すぎると金属の非統合につながります。

キーポイント:

- 注ぐ温度は、金属の融点よりも50〜100°C高くなければなりません(たとえば、アルミニウム合金の注ぐ温度は約700-750°Cです)。

- ゲートデザインは溶融金属の流れに影響を及ぼし、毛穴または冷たい閉じた欠陥は避けます。

5.クーリングと固化

金属は、自然に金型で冷却するために残されており、しっかりした鋳造を作成します。冷却するのにかかる時間は、キャスティングと金属のサイズに依存します。大きな鋳物には数時間かかります。それが冷却する速度は規制する必要があります。速すぎると脆くなり、遅すぎると効果がありません。

6.除外とクリーニング

キャストがしっかりした後、型から除去されます。砂の鋳造には型を壊す必要がありますが、金属型は再利用できます。 キャスティングの表面は、burrsまたは残留砂である可能性があり、金属型が掃除されると再利用される可能性があります。

7.ポストプロセス

鋳造には、精度とパフォーマンスを向上させるために、切断、研削、熱処理など、他のプロセスを経る必要があります。

石膏型を使用して単純なアルミニウム鋳造を実現する方法?

1.材料とツールの準備

材料:

石膏パウダー(ベストは耐火石膏)。

水(石膏と水と水の混合比は約1:1.3)。

アルミニウム材料(アルミニウムゴミ缶、アルミニウムブロックなど。

ツール:

製錬容器(厚い壁を備えた鋳鉄のるつぼまたは鋼鉄のタンク)。

熱源(プロパンスプレーガン、小さな炉)。手袋)。

安全保護は、DIY金属鋳造アルミニウムの初期操作であり、保護装置を着用する必要があります。

2.プラスター型を入手してください

プロトタイプを作成:

ワックスまたは木材を使用して、目的のアルミニウム形式(キーチェーンまたは小さな彫像など)を彫ります。

石膏スラリーを準備:

石膏パウダーを水にゆっくりと加え、粒子がない厚さのペーストになるまで混ぜます。

石膏型のキャスト:

プロトタイプを容器に配置し、石膏スラリーの上に注ぎ、プロトタイプに少なくとも2 cmの厚さを与えます。

型を乾燥させる:

石膏型を完全に乾燥させる必要があります(1〜2日間自然に乾燥させるか、温度100°Cで4時間焼くことができます)。

diyメタル鋳造アルミニウムでは、石膏型が完全に乾燥する必要があります。

3.アルミニウム液の溶融と注ぎ

融解アルミニウム材料:

- スクラップアルミニウムをるつぼに入れ、プロパントーチまたは炉を使用して660-700°Cに溶かします(アルミニウムの融点は約660°C)。

- アルミニウムの液体が銀色の白色を発達させたら、スチールロッドでかき混ぜて不純物を除去します。

- 金型の予熱:石膏型をオーブンに入れて、150〜200°Cの温度に温めます(アルミニウム液体の高速冷却のために生じる欠陥を減らすため)。

アルミニウム液の充填:

- クルーシブルをトングのるつぼで取り、アルミニウムの液体をゆっくりと満たして、飛び散らないで金型の空洞に入ります。

- 充填中に手を調整し、アルミニウムの液体がすべての角を流れるようにします。

4.クーリングと後処理

- 自然冷却:注ぎの後、アルミニウムの液体が完全に固まるまで20〜30分間放置してください(金型の外部温度が50°Cを下回る)。

- キャスティングを断ち切ることと剥ぎ取り:石膏型を慎重にタップして、アルミニウム部品を剥がします(石膏は脆く、再利用率が低い)

- クリーニングと研磨:バリと粗い表面からファイルまたはサンド。

- 研磨面:細かい砂または電気グラインダーで滑らかに滑らかにする。

アルミニウム製品は急速に熱移動します。したがって、冷却中に(変形や亀裂を防ぐため)、冷水と直接接触することを避けます。

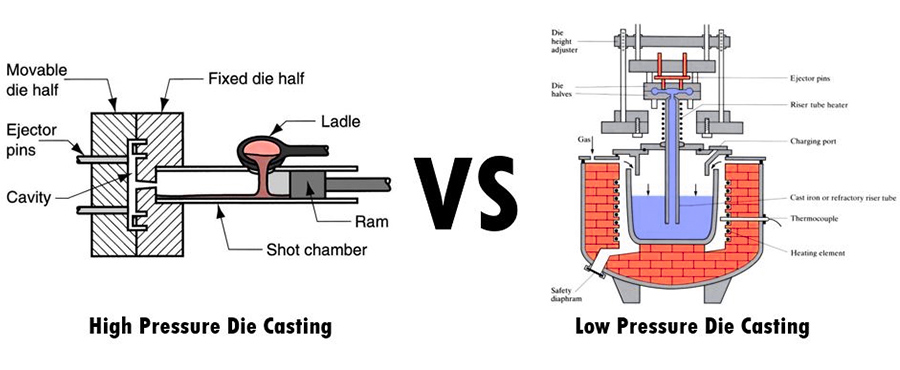

高圧鋳造と低圧鋳造のプロセスパラメーターの違いは何ですか?

高圧鋳造と低圧鋳造のプロセスパラメーターの違いは何ですか?

低圧鋳造と高圧鋳造は、アルミニウム金属鋳造の2つの主流プロセスです。

1.コアプロセスパラメーターの比較

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線幅:1px;境界線:#000000; height:296.984px;" border = "1">2. JSの技術的な適用性

JS精密製造は、アルミニウムマグネシウム合金鋳造の分野で低圧と高圧技術を広範囲に組み合わせており、ハイエンドの顧客の要件を満たすために以下の技術的能力に依存しています。

高精度制御:

JSは、閉ループの圧力制御システムを採用して、低圧鋳造の充填圧力の変動を±0.5%に調整し、href = "https://jsrpm.com/contact-us"> casting dimensional精度を達成しているhttps://contact-us ">を達成します。その高圧鋳造機器には、薄壁の部品が均一に充填されるようにリアルタイム圧力監視システムも装備されており、新しいエネルギー車両パックシェルの成功したプロジェクトに実装されています。

素材の適応性:

アルミニウムマグネシウム合金の低圧鋳造 では、JSは、産業平均の1.5倍までの低抑制キャストの成形寿命を強化するための特別なコーティングシステムを開発しました。同時に、高圧鋳造における噴射曲線の最適化により、固定速度は0.3%未満に制御されます。最近の症例は、アルミニウムマグネシウム合金ホイールハブの引張強度が12%増加し、伸長が8%を超えていることを示しています。

グリーン製造:

低圧鋳造で不活性ガス保護装置を使用して、酸化物の包含物を20%削減しています。高圧鋳造マシンは、廃熱回収システムを利用してユニットエネルギー消費を18%削減します。どちらのプロセスもISO 14001環境認証に従います。これは、グリーンキャスティングポリシーと一致しています。

クイック応答:

デジタルシミュレーションテクノロジーの助けを借りて、JSは、低圧鋳造金型の開発サイクル時間を短縮し、従来のモデルの60%で短縮し、高圧鋳造のプロセスパラメーターを40%改善しました。最近、航空宇宙顧客向けの形のブラケットを開発しました。

3.プロセス選択戦略

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:1px;境界線:#000000;" border = "1">

ダイキャスティングと砂鋳造の違いは何ですか?

1.カビのタイプと材料

- ダイキャスティング:再利用可能な金属型(鋼またはアルミニウム合金など)が利用され、カビの寿命は長く、これは高精度の複雑な構造に適しています。たとえば、jsがダイカストに使用する金属鋳造用のナイフ型は、精密ツールパーツであり、小さなバッチまたはプロトタイプの作成に適した1つのピースの長い生産時間。

3.precisionと表面の品質

- ダイキャスティング:耐性は±0.005mm(JS Company Technical Standard)、表面粗さRA≤1.6μmに達する可能性があります。

- 砂鋳造:一般耐性±0.5mm、表面粗さRA≥12.5μm、追跡処理が必要です。

4.アプリケーションシナリオ

- ダイキャスティング:高い複雑さ、薄壁部品(電子ハウジング、ツールなど)、JS Companyは、光重みの要件を満たすための多材料互換性(アルミニウム/亜鉛/マグネシウム合金)を追加します。

- 砂鋳造:大きなコンポーネント(工作機械のベースなど)、ワンピースのカスタマイズまたは低複雑さの部品。

要約

砂の鋳造、ダイキャスティング、投資鋳造、遠心鋳造、および金属鋳造のその他の技術は、製造業のコアテクノロジーシステムを構成します。 サンドキャスティングは、低コストと汎用性を備えた大きな構造部品の好ましいソリューションになり、ダイキャスティングは、高圧迅速なプロトタイプテクノロジーに基づいて薄層複雑なコンポーネントの高精度ソリューションを提供します。

近年、緑と光の製造の需要が高まっているため、ジェット冷却技術や型のない鋳造などの新しいプロセスが次々と現れ、鋳造技術の境界をさらに拡大しています。あなたが働いている金属鋳造会社では、収量の改善と省エネで二重のブレークスルーを達成する必要があります。特定の需要文書を送信してください。短時間で金属鋳造サービスを提供します。 JSの技術的な蓄積とエンジニアリング機能は、重要なサポートを提供できます。

免責事項

このページのコンテンツは、一般的な参照専用です。 jsシリーズは、提供される情報の正確性、適時性、または適用性に関する明示的または黙示的な保証を行いません。ユーザーは、サードパーティのサプライヤーの製品仕様、技術パラメーター、パフォーマンス指標、または質の高いコミットメントが、このプラットフォームに表示されるコンテンツと完全に一致していると想定すべきではありません。製品の特定の設計機能、材料基準、およびプロセス要件は、実際の注文契約に基づいている必要があります。購入者は、正式な引用を積極的に要求し、トランザクション前に製品の詳細を検証することをお勧めします。詳細については、専門的なサポートについては、カスタマーサービスチームにお問い合わせください。

jsチーム

JSは、カスタマイズされた製造サービスの業界をリードするプロバイダーであり、顧客に高度および高効率のワンストップ製造ソリューションを提供することに専念しています。 20年以上の業界経験により、プロフェッショナル

選択 jsチームは、優れた品質、正確な配信、信頼性を持つ製造パートナーを選択することを意味します。 href = "https://jsrpm.com/"> jsrpm.com

FAQS

1.金属鋳造とは?

金属鋳造には、液体金属を型に注ぎ、それを冷まして望ましい形状を得ることが含まれます。メタル鋳造は、エンジン部品、産業用ツールなどの複雑な部品や大規模な部品を作るために採用されており、生産的効率と経済的利点の両方を備えています。

2.投資キャスティングの利点は何ですか?

投資鋳造(Lost Wax Process)は、使い捨てワックス型を使用して、最大RA1.6μmの表面仕上げで高精度の複雑な部品モールディングを実現し、チタン合金などの困難なマシン材料の処理に使用できます。航空宇宙、医療、およびその他の分野で少量の精密成分を生産するのに特に適しています。

3.高圧キャストはどれくらい速いですか?

高圧鋳造は、最大速度20〜60 m/sで金型を満たし、0.02-0.2秒で複雑な金型を満たすことができます。薄壁の部品(車のシリンダーブロックなど)に適しており、精度と生産性の両方を考慮して、1つのサイクルが約30〜90秒かかります。

4.は安全ですか?

do-it-yourself鋳造は、高熱と金属製の水しぶきの可能性があるため危険であり、厳密な保護(ゴーグル、手袋、換気)が必要であり、湿った材料または金型を使用することが不可能になります。定期的には安全に可能ですが、専門的なガイドラインに従う必要があります。