La coulée métallique est un processus de fabrication largement utilisé utilisé pour produire la plupart des pièces métalliques. Divers matériaux sont nécessaires dans le processus de coulée, y compris les matières premières, les matériaux de moisissure et les matériaux auxiliaires.

Le métal brut est souvent du fer, de l'aluminium, du cuivre, etc., qui sont fondus et chauffés puis versés dans le moule. Le matériau du moule compte, tel que Moule de couteau pour la coulée en métal , généralement du sable, du métal ou de la céramique car ils ont une résistance à une température élevée. Les matériaux de soutien sont des revêtements et des liants, ce qui améliorera la qualité des pièces moulées. Les sélections de ces matériaux auront un impact directement sur l'effet et le coût de la coulée. La familiarité avec les caractéristiques de ces matériaux vous aidera à mieux lancer.

Qu'est-ce que le casting?

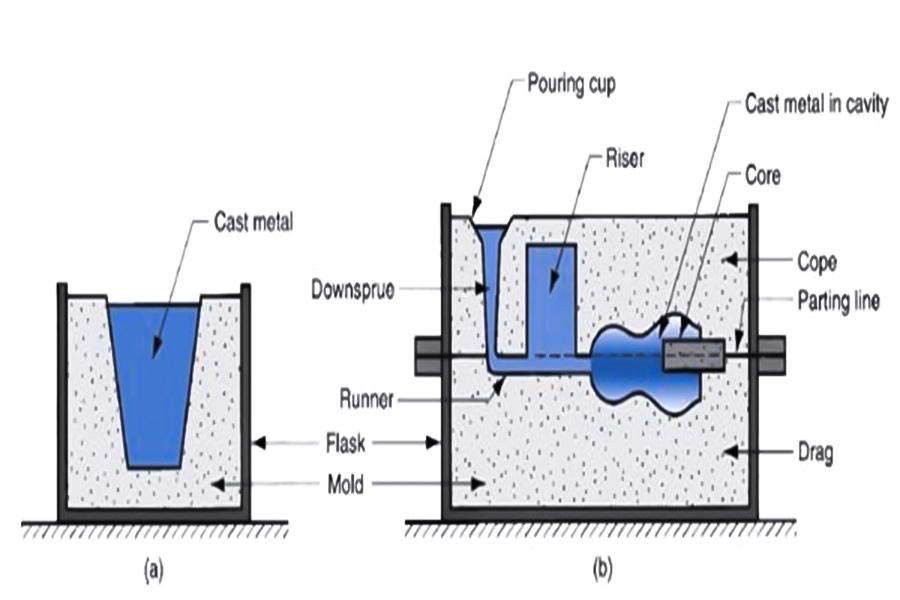

La coulée est une méthode pour la production de pièces métalliques. Son principe est de faire fondre et de chauffer le métal, et de le verser dans un moule et de le permettre de se solidifier en forme. Les opérations de coulée en métal sont généralement utilisées pour produire des composants avec des formes complexes, telles que pièces ou pièces de machine du moteur automobile .

La coulée peut utiliser différents matériaux sous forme de moules, tels que les moules de sable, les moules métalliques ou les moules en céramique. Il s'agit d'un processus bon marché et peut être appliqué pour la production à grande échelle . L'avantage de la coulée est qu'il peut créer diverses formes, mais l'inconvénient est que la surface peut ne pas être suffisamment lisse. La majorité des usines utilisent ce processus pour fabriquer des articles métalliques.

Quels sont les matériaux de coulée pour les métaux?

1. matériaux de coulée alliés

La sélection des alliages coulés devrait complètement considérer les propriétés mécaniques, les propriétés et les dépenses de coulée. Les alliages de coulée communs et leurs caractéristiques sont les suivants:

| Type d'alliage | Ingrédient principal | Caractéristiques de performance | Clé des zones d'application | |

| fonte | fe-c-si | Bonne couchier et absorption de choc. | Machine-outils, bloc de cylindre du moteur. | |

| acier coulé | fe-c-mn-si | Haute résistance, bonne soudabilité. | Machines lourdes, navires de pression. | |

| alliage d'aluminium | al-si-cu-mg | Léger et excellente résistance à la corrosion. | Composants automobiles, composants de l'aviation. | |

| Alloy Copper | CU-SN-ZN | Excellente résistance à l'usure et conductivité thermique. | Roueur, équipement et autres composants résistants à l'usure. |

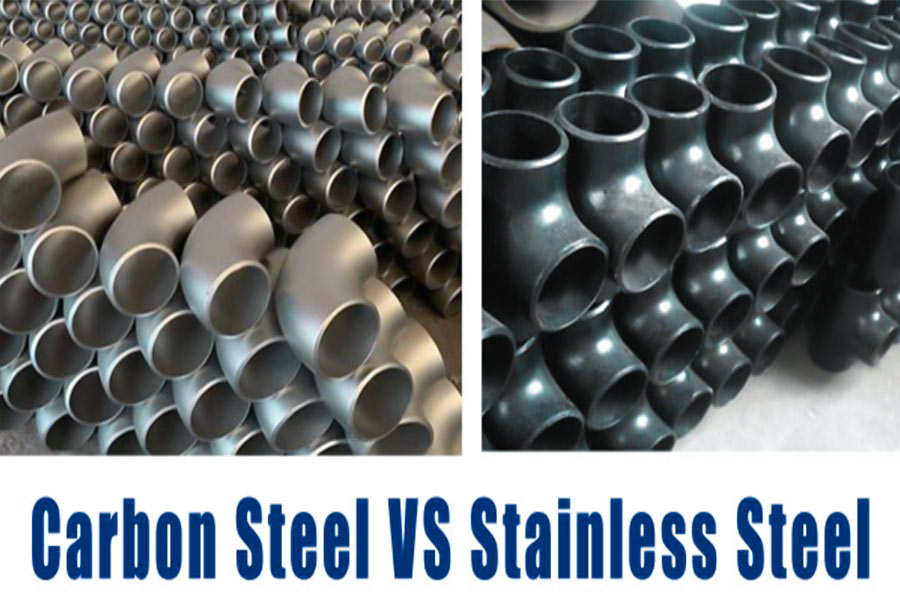

| Éléments de comparaison | Castings en acier en carbone | Coulage en acier inoxydable | ||

| Température de fusion | 1500-1600 ℃ | 1600-1750 ℃ | ||

| Traitement de désoxygénation | Désoxydation composite du manganèse en silicium. | Argon Refining + Désoxydation en aluminium. | ||

| Matière de moisissure | Sable de résine normal. | Chromium Iron Ore Sand (JS Special Supply). | ||

| Cycle post-traitement | 2-3 jours. | 3-5 jours (y compris le décapage et la passivation acides). |

| Type de matériau métallique | point de fusion (° C) | Défis clés | La technologie principale de la société JS | Amélioration du taux de qualification |

| alliage de titane | 1688 | Oxydation et déformation à haute température. | Argon Protection Felting. | 40% |

| acier à haute teneur en carbone | 1427 | Crack de retrait. | Contrôle de température dynamique + simulation de contrainte. | 35% |

| ALLIAGE MAGNÉSIUM | 650 | inflammable. | Couverture d'azote + surveillance intelligente. | 50% |