Être an class = "editor_t__added__ltunj"> ancient manufacturing processus avec

Dans cet article, l'équipe de recherche JS apporter

Qu'est-ce que le casting métallique?

La casting de métal est un General Processus de fabricant de formation it doit être noté que dans la pratique d'ingénierie, le terme casting est L'histoire de la coulée métallique a commencé à la fin du néolithique vers 3000 avant JC, lorsque les individus ont commencé à expérimenter pour lancer des outils et des ustensiles simples avec du cuivre et du bronze. La première technologie appliquée était la technique de la coulée de moisissure. Par exemple, les Sumériens ont utilisé de l'argile pour former des moules et y verser du cuivre fondu pour créer des outils tels que des axes et des poignards. En Chine, les dynasties Shang et Zhou ont été témoins de la progression de la coulée en bronze vers une méthode très avancée qui a pu réguler la proportion et la température de l'alliage de la déversement. La technologie de la coulée à cette époque a favorisé la fabrication d'armes et d'outils agricoles sur une base standard. Avec l'invention de la technologie de fonte de fer (vers 1200 avant JC), la coulée a été étendue au monde du fer et a conduit au traitement des métaux sous la forme de la deuxième révolution industrielle. La coulée des métaux en alumalloy a une position unique parmi l'industrie manufacturière moderne en raison de ses propriétés de matériaux particulières et de sa flexibilité de processus. Ses mérites communes sont essentiellement exprimées dans les aspects suivants: 1. Avantages légers significatifs Son poids est un tiers de celui de l'acier. Les produits conçus à l'aide de la technologie de coulée en métal peuvent permettre à un poids significatif sans aucun compromis sur la résistance. Nous pouvons réduire le poids des cylindres de moteur de voiture par 30% après l'adoption de cette technologie , qui a des implications directes pour l'efficacité énergétique ou la gamme de véhicules électriques. 2. Résistance à la corrosion upite Il est facilement réalisable de créer un un revêtement d'oxyde épais À l'extérieur des pièces en aluminium. En modifiant la composition de l'alliage (par exemple grâce à l'inclusion du silicium et du magnésium) lors de la coulée de l'alumalloy métallique, la protection contre la corrosion est encore plus grande et la pièce peut être utilisée dans des environnements de pulvérisation humide ou salin, par ex. sur les composants du navire ou les enceintes d'Outd. 3. conductivité thermique et électrique avec une grande efficacité L'alliage en aluminium a une conductivité thermique 3 fois plus élevée que le fer. La technologie de coulée de métaux en alumalloy peut contrôler exactement la structure des grains et, à travers elle, favorise l'efficacité de conductivité thermique des éléments tels que les radiateurs et les porteurs de lampes LED à la valeur de l'aluminium pur tout en maintenant la stabilité structurelle. 4. bonne compatibilité des processus De la coulée de sable à la coulée à haute pression, la coulée de métal a la capacité de faire correspondre un large éventail de demandes de processus. coulée à basse pression , par exemple, peut couler des composants complexes à parois minces avec une épaisseur de paroi de seulement 1 mm, tandis que la moulage de gravité convient à de grands composants structurels, et son adaptabilité est beaucoup plus grande que celle du fer à fonte. 5. économique et durable Le rapport de recyclage de l'aluminium est supérieur à 95%, et la consommation d'énergie requise pour la coulée de métal en alumalloy de fusion est de 60% inférieure à l'acier. Le poids léger réduit également les coûts de transport, et il a donc des avantages coûts et environnementaux tout au long de son cycle de vie, tels que la production à grande échelle de plateaux de batterie pour de nouvelles véhicules énergétiques . Les méthodes de moulage métalliques sont applicables à une variété de matériaux métalliques, tels que des métaux d'ingénierie courants tels que l'aluminium, le zinc, le fer et l'acier. En raison de variations significatives des propriétés significatives telles que le point de fusion, la fluidité, le retrait, etc., différents métaux doivent être adaptés aux propriétés des matériaux dans le processus de coulée. Dans la production réelle, le choix de la technologie de coulée dans la plupart des cas est une question de considération mondiale de divers facteurs. Vous trouverez ci-dessous les principales méthodes de coulée en métal: 1.Sand Casting 2.die coulée (casting haute pression) Ce processus de coulée de précision utilise un motif de cire soluble comme modèle d'origine et construit un revêtement en céramique réfractaire réfractaire multicouche à sa surface, qui est ensuite fritté à haute température pour former une coque de moisissure solide. Une fois le motif de cire fondu, le métal fondu peut être versé dans la cavité du moule, et enfin un composant complexe avec une précision de dimension très élevée est obtenu. 4. CASTION CENTRIFUGAL Le métal fondu est versé dans un moule rotatif, et la force centrifuge est utilisée pour produire des composants tubulaires ou annulaires (par exemple, les joints de tuyaux et les manchons de roulement). Le processus peut éliminer les pores et le rétrécissement, améliorer la densité du matériau et est bien adapté à la production de tuyaux métalliques sans faille .

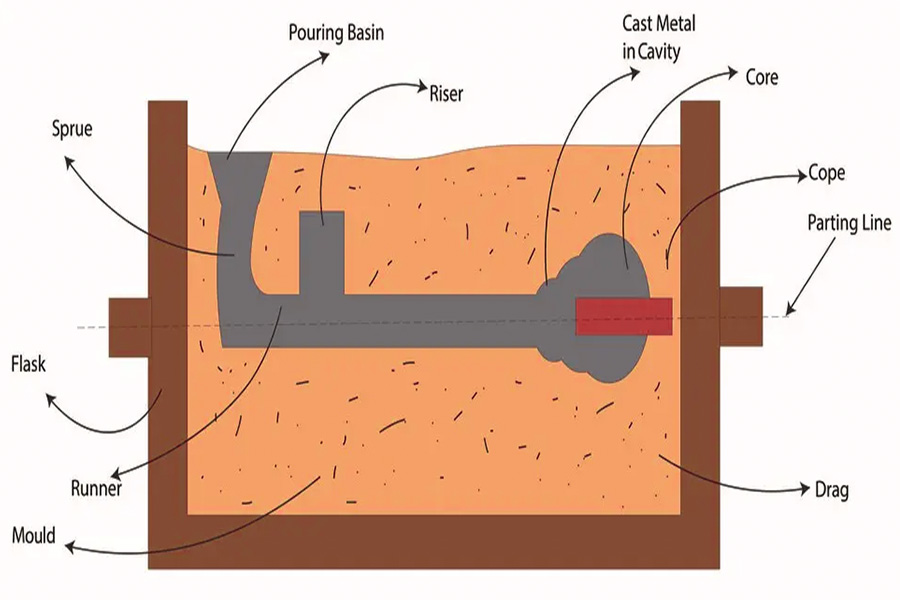

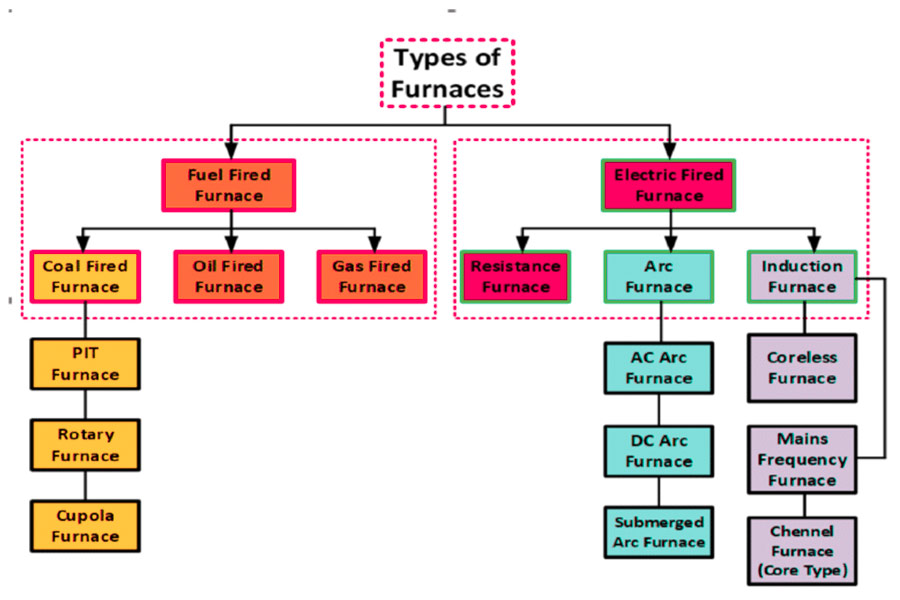

5. coulage de la pression des lows 1.Préparation et modélisation du moule Les opérations de coulée métallique commencent par la conception et la production de moisissures comme étape initiale. Selon les spécifications des pièces, le type de moule tel que la moisissure de sable, Le moule métallique ou le moule d'investissement est sélectionné . Par exemple, la coulée de sable est normalement pour les grandes pièces tandis que les moules de moulage de matrices sont utilisés pour les pièces de précision. Le moule doit être séché ou cuit pour améliorer la résistance et éviter la déformation ou la fissuration pendant le versement. 2.Mixing et fusion du matériel Placer les matières premières métalliques telles que la fonte et l'alliage d'aluminium dans une fournaise (comme un four à induction ou un four à arc), les chauffer à des températures au-dessus du point de fusion et maintenir à une température constante. À ce stade, la température et le temps de fusion doivent être contrôlés correctement pour prévenir l'oxydation ou l'inhalation des métaux, et la composition doit être ajustée en ajoutant des désoxydateurs et des éléments d'alliage (par exemple le silicium et le magnésium) pour répondre aux exigences de performance de différentes parties. 3.Contrôle de la coulée et du remplissage Le métal fondu est rempli de cavité du moule par une louche ou un système d'alimentation automatique. La vitesse de versement et l'angle doivent être contrôlés strictement. Trop rapide provoquera des éclaboussures ou des porosités facilement, et trop lent pourrait induire des défauts de fermeture froide. Certains processus, tels que la coulée à basse pression, utilisez une atmosphère à basse pression pour assurer une flux lisse du métal fondu dans des cavités complexes . 4.Solidification et contrôle de refroidissement Le métal est solidifié dans le moule par le refroidissement naturel ou la technologie de refroidissement par jet. Le taux de refroidissement a un impact direct sur la structure des grains et les propriétés mécaniques. Par exemple, les alliages en aluminium peuvent être renforcés et affinés avec un refroidissement rapide et les moulages en acier doivent être refroidis lentement pour éviter les fissures. 5. Démouler et finir Une fois que la coulée se solidifie, elle est vibrée ou éjectée ou le bras de robot supprimé. Il est déburré, soldat et traité thermique (par exemple recuit ou éteint) pour éliminer le stress intérieur et améliorer la qualité de la surface. Il s'agit de la connexion la plus importante entre les produits de finition et la vérification des opérations de coulée métallique. 6.quality Check and Dispatch La précision interne et la précision des pièces moulées sont inspectées à l'aide de l'instrument de mesure à trois coordonnées, de la détection des défauts X ou de l'examen visuel. Les produits qualifiés sont expédiés aux clients après que des produits non qualifiés soient retournés au processus de fusion pour la refonte, nettoyée, pulvérisée ou traitée en surface. 1. équipement d'équipement L'équipement principal de la coulée de métaux de la fournaise est l'équipement de fusion, ce qui fait fondre la matière première métallique au liquide, y compris principalement la fournaise à arc électrique, le four à induction et la coupole et d'autres fours, qui peuvent adapter le mode de chauffage avec le point de fusion de divers métaux. La louche est utilisée pour transporter et déplacer du métal fondu pour s'assurer que le métal liquide est alimenté en douceur dans le moule de coulée, et il est également utilisé pour surveiller la température réelle du métal liquide à l'aide du thermomètre, afin de ne pas affecter la qualité des moulages en raison de la température incorrecte. 2.Equipment pour le moulage et la fabrication de noyau Les machines de moulage sont utilisées pour la production de modèles de coulée, où le mélangeur de sable mélange uniformément le liant et le sable pour offrir une perméabilité et une résistance adéquates et une résistance au modèle de sable, tandis que la machine de moulage est utilisée pour un moulage rapide en utilisant un compactage ou une injection de sable pour améliorer l'efficacité de la production. Les équipements de fabrication de noyau tels que les tireurs de base sont utilisés pour créer des noyaux avec des cavités complexes et les fours de séchage au cœur sèchent et durcissent les noyaux pour s'assurer qu'ils sont stables lorsqu'ils sont versés. 3. Équipement d'essai et de refroidissement Les machines de jet sont utilisées pour verser avec précision le métal fondu dans la coulée pour réduire les éclaboussures et l'oxydation, et les systèmes de refroidissement optimisent la structure interne de la coulée en contrôlant la vitesse de refroidissement, en empêchant la déformation ou la fissuration du refroidissement inégal. Il y a des fonderies qui utilisent des machines de coulée continue, par laquelle le métal est coulé lorsque le processus de solidification a lieu, parfait pour la production de masse. 4.Cianing et post-traitement Machine de dynamitage de tir projectile à grande vitesse pour le nettoyage de surface du sable résiduel et de la couche d'oxydation, de la machine à découper et de la machine de broyage pour couper la colonne montante et les bavures de coupe, afin que les pièces moulées soient conformément aux exigences de taille. Les installations de pulvérisation de peinture ou de traitement thermique peuvent être utilisées pour la prévention ou le durcissement de la rouille des pièces moulées conformément aux exigences et améliorant leur force. 5.Inspection et équipement de contrôle de la qualité La porosité, les scories et autres défauts de la coulée sont détectés par des détecteurs de radiographie ou de défaut à ultrasons, les machines de mesure des coordonnées confirment que les dimensions importantes consistent au dessin et que les analyseurs spectraux sont utilisés pour vérifier que la composition du matériau se situe dans les normes de l'industrie. Tous ces équipements sont utilisés ensemble pour s'assurer que les moulages répondent aux normes de l'industrie. 6.Approc et environnement d'équipement Les pièces moulées ou les moisissures avec des poids lourds peuvent être transportés par des convoyeurs et des grues, et les gaz de poussière et d'échappement de la production sont nettoyés par des collecteurs de poussière afin de réduire la pollution dans l'environnement. Les fonderies de haute technologie ont des systèmes de contrôle automatiques installés en eux qui permettent de modifier les paramètres de processus en temps réel et d'améliorer la stabilité de la production. 1.List des catégories de matériaux et des outils recommandés 2.key Points commerciaux 1.Sélection du matériau JS Le moule à couteau pour la technologie de coulée métallique utilise un acier à outils à haut chrome à haut carbone spécial , dont la distribution de carbure est uniforme et dont les performances résistantes à l'usure sont améliorées de 30%. 2. Technologie du processus Notre processus composite de contrôle de la température à plusieurs étapes Nitridage de type étape + extinction sous vide a la capacité d'acquérir la dureté de surface du moule sur HV1200 tout en conservant la ténacité au noyau. 3. Réfection de la vie et de la production 4. Service fabriqué partard Nous fournissons des solutions de conception de moisissures paramétriques complètes , Personnalisation des informations telles que la direction du canal de flux et la conception de tuyaux de refroidissement en fonction des spécifications du client. 5. Contrôle de la qualité de service js vs d'autres fournisseurs La coulée métallique est une méthode de formation en versant du métal liquide dans un moule. Son essence est la combinaison profonde des propriétés des matériaux, de la gestion des processus et de la coordination des équipements. Dans la société de casting de métal où vous travaillez, La production à grande échelle de composants légers généralement s'appuie sur la haute technologie de l'industrie du coulage de métaux légers de refroidissement à jet. Non seulement il résout les points de douleur d'une oxydation et d'un rétrécissement faciles des métaux légers dans la coulée traditionnelle, mais il réalise également un moulage ponctuel de pièces avec des structures compliquées au moyen d'un contrôle de champ de température de moisissure dynamique. Le contenu de cette page est uniquement pour référence générale. La série JS ne fait aucune garantie expresse ou implicite concernant la précision, la rapidité ou l'applicabilité des informations fournies. Les utilisateurs ne doivent pas supposer que les spécifications du produit, les paramètres techniques, les indicateurs de performance ou les engagements de qualité des fournisseurs tiers sont entièrement cohérents avec le contenu affiché sur cette plate-forme. La fonction de conception spécifique, les normes matérielles et les exigences de processus du produit doivent être basées sur l'accord de commande réel. Il est recommandé à l'acheteur demander de manière proactive un devis officiel et vérifier les détails du produit avant la transaction. Pour plus de confirmation, Veuillez contacter notre équipe de service client pour un support professionnel. JS est un principal fournisseur de services de fabrication personnalisés, dédiés à la fourniture aux clients de solutions de fabrication unique et à haute efficacité. Avec plus de 20 ans d'expérience dans l'industrie, nous avons réussi à fournir un professionnel CNC Machining, Fabrication de métaux, 3D Printing, moulage par injection, metal stocarting et autres services à 5 couvrant plusieurs champs tels que l'aérospatiale, médical, automobile, électronique, etc. Nous avons une usine moderne certifiée avec ISO 9001: 2015, équipée de plus de 100 centres d'usinage à cinq axes avancés pour s'assurer que chaque produit répond aux normes de qualité la plus élevée. Notre réseau de services couvre plus de 150 pays dans le monde, offrant une réponse rapide 24 heures sur 24 pour la production d'essais à petite échelle et la production à grande échelle, assurant des progrès efficaces de votre projet. Choisir JS Team signifie choisir des partenaires de fabrication avec une excellente qualité, une livraison précise et une fiducie. href = "https://jsrpm.com/"> jsrpm.com 1. quel rôle les moules jouent-ils dans le casting? Die est l'outil central de la coulée, qui détermine la forme et la précision de dimension des pièces. 2. Quel est le rôle de la fournaise dans le coulage? Ce poêle est utilisé pour faire fondre le métal. moule de moules fondus en moules en moules et convient aux pièces complexes. La conception de la matrice détermine la précision et la qualité de surface des moulages. Optimized structure can reduce defects and improve productivity and cohérence.

Quand le métal a-t-il été le premier émerger ?

Quels sont les avantages communs de la coulée en métal en alliage en aluminium?

Quels sont les principaux processus de la coulée des métaux?

Quelle est la séquence des opérations de coulée métallique?

Qu'est-ce qui est généralement requis dans l'équipement de coulée en métal?

Quels sont les matériaux et équipements minimaux nus nécessaires à la composante en aluminium de coulée de métal bricolage à la maison?

Catégories

Outils / matériaux recommandés

Objectif et description

matériel en aluminium

A356 Cast Aluminium Alloy Cast.

La liquidité est bonne pour les formes complexes.

outils de fusion

Graphite Crucible + Electric Arc Crucible Furnace.

Résistance à haute température, contrôle précis de la température à 680-720 ° C.

Mold

Moule de gypse + moule de sable.

Les moules de gypse conviennent aux détails fins, tandis que les moules de sable coûtent moins cher.

Système de refroidissement

Pumps à haute pression + buses.

Accélérer la solidification et affiner la taille des grains.

Équipement de sécurité

Gants résistants à la chaleur + lunettes.

Empêcher le liquide en aluminium de éclabousser et de brûler.

comment est JS Knite class = "editor_t__not_edited__wurp8"> de autre

Comparaison de taille

JS Tool Moule Casting Technology

Niveau global des autres fabricants

MATÉRIAUX CORE

Special High Carbone et High Chromium Tool Arear (Formulation de brevet).

Acier à outils commun (D2 / H13).

Processus de traitement thermique

étape nitrative + extinction sous vide (HV1200 +).

">

LifeSpan de moisissure

120 000 SEUX (moyenne de l'industrie 50 000).

Moins de 50 000 fois.

Capacité de personnalisation

Conception entièrement paramétrée, adaptée à la structure irrégulière.

modèle standard qui ne prend en charge que le style simple.

Contrôle de la qualité

Inspection de qualité du quatrième niveau + prédiction de simulation d'usure.

Inspection de base de l'apparence.

service après-vente

Design entièrement paramétré, adapté à la structure irrégulière .

Le remplacement ne peut être effectué que sous garantie.

Résumé

Avertissement

JS Team

FAQS

Ressource