Металлическое литье является распространенным методомИспользуется в производственном процессе для производства деталей путем таяния металла и залив их в формуПолем Обычные методы кастинга - это литье песка, литье и инвестиционное литье. Песочная литья является недорогим и подходит для массового производства, а литье для матрицы является высокой рецепцией и подходит для компонентов со сложными формами.

В последние годы,Индустрия кастинга с легким металлом реактивного охлаждениябыстро развивался. В этом процессе литья металла используется занятость высокоскоростного воздушного потока для ускорения охлаждения, причем эффект является улучшение прочности литья, а также качество поверхности. Все эти процессы кастинга имеют свои характеристики, и выбор должен быть сделан на основе материала, производительности и факторов стоимости. Это понимание процессов поможет в будущем оптимизировать производственный процесс и качество продукции.

Каковы общие процессы литья металла?

1. Сан и кастинг

Песочная литья является одной из самых распространенных металлических лиц.Он использует песок в качестве формы и подходит для больших или сложных компонентовПолем Он часто используется для изготовления больших деталей, таких как базы для машин и блоков двигателя. Кастинг может варьироваться от нескольких килограммов до сотен тонн веса. Оборудование для литья из песка является простым и недорогим, с высокой шероховатостью поверхности и средней точностью. Песочные формы часто используются только один раз.

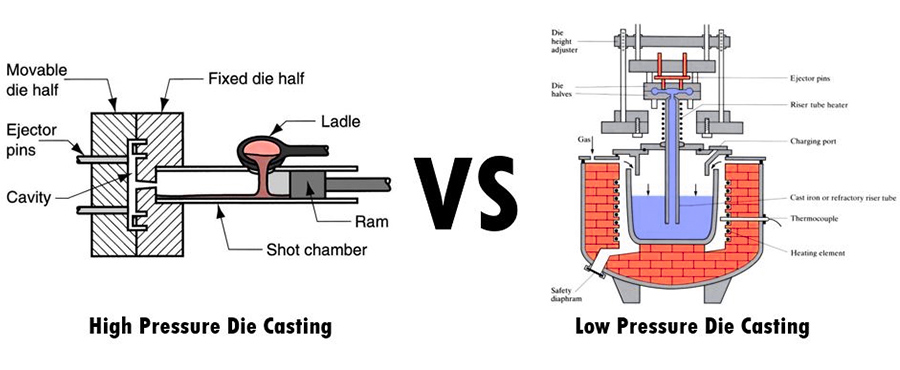

2. Кастинг высокого давления

Литье высокого давления является еще одной важной металлической литья.Он толкает расплавленный металл в металлическую форму под высоким давлением(обычно 10-200 МПа). Преимущества литья высокого давления-высокая производительность, быстрая скорость литья (время заполнения 0,01-0,2 секунды), часть поверхности поверхности и точный размер. Недостатком является высокая стоимость плесени и подходит для массового производства. Литье высокого давления широко используется для сплавов, таких как алюминий и цинк. Он широко используется в автомобильных частях (например, корпус коробки передач) и корпуса продукта 3C, а давление обычно составляет 50-150 МПа.

3. Кастинг с давлением

Давление литья литья низкого давления низкое (обычно 0,01-0,05 МПа).Он заставляет расплавленный металл в нижней части течь в формуПолем Литье низкого давления имеет преимущество высокого использования металлов и меньшего количества пор, которое используется для производства компонентов с более высоким качеством требований. Недостатком является то, что наполнение является медленным (около 1-10 секунд), а эффективность производства не так хороша, как литье высокого давления.

4. Привлечение кастинга

Инвестиционное кастинг также известен как потерянный восковой кастПолем Сначала он изготавливает модель в воске, затем покрывает ее рефрактерным материалом и, наконец, нагревает ее, чтобы выпустить восковой плату и вытекать. Преимущества инвестиционного литья - высокая точность, хорошее качество поверхности и могут применяться к частям, которые имеют сложные формы. Недостатки имеют высокую стоимость и длительный производственный цикл. Он используется в основном для небольших отличий высокой токтности, таких как аэрокосмические лезвия и медицинские инструменты, и вес литья обычно не превышает 50 кг.

5. Дистика

Мастинг Die-это тип кастинга высокого давления, но обычно это относится к быстрому прототипированию небрежных металлов. Он использует металлические формы и более высокие давления (до 100 МПа или выше). Преимущества литья матрицы-чрезвычайно высокая эффективность производства (возможны сотни кусочков в час) и подходящие для тонкостенных деталей (толщина стенки может быть мала до 0,5 мм). Недостаток заключается в том, что его можно использовать только для металлов с низким содержанием точек с низким содержанием мели, таких как алюминий, магний, цинк и т. Д., А плесень стоит дорого.

Каковы основные потоки процесса металлического листа печи?

1. Метальное плавание

Это первый шаг в металлическом кастинге печи.Металлическое сырье (алюминий, железо, медь и т. Д.)помещаются в печь и нагреваются при высокой температуре, пока не будут полностью расплавлены. Тонн плавления отличается в зависимости от типа металла, такого как алюминиевый расплавленный примерно на 660 ° C, а железо требует около 1538 ° C.

Ключевые моменты:

- Температура оказывает прямое влияние на качество расплавленного металла и требует контроля в режиме реального времени для предотвращения окисления или смешивания газа.

- Выбор типа печи для плавки: электрическая дуговая печь для металла с высокой точкой плавления (например, сталь) и газовой печи для металла с низкой точкой плавления, такой как алюминиевый сплав.

2. Распределите лечение

Очистить расплавленный металл. Удалите примеси и газы, чтобы улучшить качество металла. Некоторые практики, которые обычно выполняются, - это введение агентов по переработке, перемешивание инертного газа или прохождение.

3. Подготовка

Выберите форму в соответствии с процессом литья. Использоватьпесчаные формы для литья пескаметаллические формы для литья матрицы; и керамические формы для инвестиционного литья. Плесень должна быть сухой и чистой, чтобы она не может повлиять на качество литья.

Ключевые моменты:

- Песочные формы дешевы для производства, но неточные. Металлические формы могут быть использованы повторно, но должны быть термостойкими в конструкции, чтобы противостоять высокой температуре расплавленного металла.

- В металлическом лите печи предварительно разогретая плесень предотвращает дефекты, вызванные чрезмерным быстрым охлаждением расплавленного металла.

4. Журнал

Жидкий металл в печи выливается в полость формы через ковш или автоматическую систему передачи. Температура заливки и скорость должны быть хорошо контролируются. Слишком быстро вызовет пузырьки, и слишком медленные приведут к несуществлению металла.

Ключевые моменты:

- Температура заливки должна быть на 50-100 ° C выше, чем температура плавления металла (например, температура заливки алюминиевого сплава составляет около 700-750 ° C).

- Конструкция затвора влияет на поток расплавленного металла, а поры или холодные дефекты следует избегать.

5. Охлаждение и затвердевание

Металл остается остыть в форме естественным образом, чтобы создать твердый литье. Время, которое нужно, чтобы охладить, будет зависеть от размера литья и металла. Большие отливки займут несколько часов. Скорость, с которой он охлаждается, должна регулироваться. Слишком быстро сделает его хрупким, и слишком медленно будет неэффективным.

6. Обозначение и очистка

После того, как кастинг твердый, он удаляется из плесени. Песочное литье требует, чтобы плесень была сломана, тогда как металлические плесени можно использовать повторно.Поверхность литья может быть с заусенями или остаточным пескоми металлические формы могут быть повторно использованы после их очистки.

7. Постепская обработка

Листика может потребовать прохождения других процессов, таких как резка, шлифование и термообработка и т. Д., Для повышения точности и производительности.

Как использовать гипсовые формы для достижения простого литья алюминия?

1. Сделанные материалы и инструменты

Материалы:

Гипсовый порошок (лучшее - рефрактерный гипс).

Вода (соотношение смешивания гипса к воде составляет около 1: 1,3).

Алюминиевые материалы (алюминиевые мусорные баки, алюминиевые блоки и т. Д. Для плавки).

Инструменты:

Спитый контейнер (чугунный тигл или стальный бак с толстой стеной).

Источник тепла (пропановое распылительное пистолет, небольшая печь).

Прототип плесени (может быть воском, деревом или3D -печатная модель)

Защитное оборудование (очки, маски, высокие теплостойкие перчатки).

Безопасность - это первоначальная работа алюминия литья металлического литья DIY, а защитное оборудование должно быть ношено.

2. Сделайте гипсовую форму

Сделайте прототип:

Вырежьте желаемую алюминиевую форму (например, ключ -майну или небольшую статую), используя воск или дерево.

Прототип должен быть гладкимв текстуре и не содержит каких -либо острых краев (чтобы предотвратить растрескивание при положениях).

Приготовьте штукатурку:

Медленно добавьте пластырь в воду и перемешайте, пока он не станет толстой пастой, без частиц.

Штукатурка должна применяться в течение 10 минут (она высыхает быстрее).

Лицовая штукатурка:

Поместите прототип в контейнер и вылейте на штукатурку, чтобы придать прототипу толщину покрытия не менее 2 см.

Аккуратно встряхните контейнер, чтобы устранить пузырьки воздуха, и позвольте ему полностью выдержать 1-2 часа.

Высушить форму:

Гипл-плесень должна быть полностью высушена (может высыхать естественным путем в течение 1-2 дней или печать при температуре 100 ° C в течение 4 часов).

После высыхания удалите форму из прототипа и сохраните полость, которая будет отбрасываться.

В алюминиеме в металлическом кастинке, штукатурная форма должна быть полностью высокой, иначе она будет разрываться при обращении с горячей температурной алюминиевой жидкостью.

3. Сборка алюминиевой жидкости и залив

Плавильный алюминиевый материал:

- Поместите алюминий лома в тигель и растопите его до 660-700 ° C, используя пропановый факел или печь (температура плавления алюминия составляет около 660 ° C).

- Когда алюминиевая жидкость развивает серебристый белый цвет, перемешайте его стальным стержнем для удаления примесей.

- Предварительное нагревание формы: поместите штукатурку в духовку и согрейте ее до температуры 150-200 ° C (для уменьшения дефектов, созданных из-за быстрого охлаждения алюминиевой жидкости).

Заполнение алюминиевой жидкости:

- Возьмите тиг в тиглея и медленно заполните алюминиевую жидкость в полость плесени, чтобы не разбрызгивать.

- Регулируйте руки во время наполнения и убедитесь, что алюминиевая жидкость протекает по всем поворотам.

ВАлюмаллои -металлическое литье, скорость заливки должна сохраняться медленно, чтобы избежать пузырьков.

4. Охлаждение и пост-обработка

- Естественное охлаждение: после заливания оставьте его, чтобы стоять в течение 20-30 минут, пока алюминиевая жидкость не затвердевает полностью (внешняя температура плесени падает ниже 50 ° C).

- Получение и снятие литья: осторожно нажмите на штукатурную форму и разделите алюминиевые детали (штукатурка хрупкая и имеет низкую скорость повторного использования).

- Очистка и полировка: подавать или отдать заусеницы и грубые поверхности.

- Полировка поверхности:Измельчить от мелкого песка или электрической шлифовальной машиныПолем

Алюминиевые продукты быстро переносится, поэтому избегайте прямого контакта с холодной водой во время охлаждения (для предотвращения деформации или растрескивания).

Каковы различия параметров процесса между литьем высокого давления и литьем низкого давления?

Литье с низким давлением и литье высокого давления-это две основные обработки в литье алюминиевого металла:

1. Сравнение параметров процесса.

| Параметры | Литье низкого давления (LPDC) | Кастинг высокого давления (HPDC) |

| Давление заполнения | 0,5 ~ 5 бар (более низкое давление). | 70 ~ 1000 бар (ультра -высокое давление). |

| Скорость зарядки | 0,5 ~ 2 м/с (медленное наполнение). | 5 ~ 15 м/с (высокоскоростная начинка). |

| Температура формы | 200 ~ 300 ℃ (более низкая температура). | 250 ~ 400 ° C (высокая температура). |

| Ликовая стена толщина | 2-8 мм (универсальная толщина стенки). | 0,5 ~ 4 мм (тонкостенные сложные детали). |

| Срок службы плесени | 50 000 ~ 200 000 раз (низкий износ плесени). | 100 000 ~ 500 000 раз (высокая потеря плесени). |

| Типичное применение | Структурные компоненты, такие как автомобильные колеса и цилиндры двигателя. | Легкие тонкостенные детали, такие как оболочки сотового телефона и автомобильные покрытия. |

2. Техническая применимость JS

JS Precision Manufacturing широко сочетает в себе методы низкого давления и высокого давления в области литья сплавов алюминиевого магностия, полагаясь на следующие технические возможности для удовлетворения требований высококачественных клиентов:

Высокий контроль:

JS использует систему управления давлением в замкнутой контуре для регулировки колебаний давления наполнения литья низкого давления до ± 0,5%, и применяет технологию коррекции горячих форм длядостичь точности литья ± 0,02 мм, превышающие отраслевые стандарты (± 0,05 мм). Его оборудование для литья высокого давления также оснащено системой мониторинга давления в реальном времени, чтобы обеспечить одностенную часть, заполняющую однородность, и была реализована в успешном проекте новой оболочки аккумулятора энергии.

Материальная адаптивность:

В литье сплавного сплава алюминиевого магния с низким давлением, JS разработала специальную систему покрытия для улучшения срока службы плесени низкого давления, в 1,5 раза больше среднего по отрасли (до 300 000 раз). В то же время, с оптимизацией кривой впрыска в литью высокого давления, скорость прилипания контролируется ниже 0,3%. Недавние случаи показывают, что прочность на растяжение его концентратора сплава алюминия-магностия увеличилась на 12%, а удлинение превысило 8%.

Зеленое производство:

Мы используем устройство защиты от инертного газа в литье низкого давления, чтобы уменьшить включения оксида на 20%. Машина для литья высокого давления использует систему восстановления тепла отходов для снижения потребления энергии единицы на 18%. Оба процесса следуют за экологическим сертификацией ISO 14001, которая согласуется с нашей политикой зеленого литья.

Быстрый ответ:

С помощью технологии цифрового моделирования JS сократила время цикла разработки для форм литья низкого давления на 60% традиционной модели и улучшенных параметров процесса для литья высокого давления на 40%. Недавно,Мы разработали в форме кронштейн для аэрокосмической клиента, и это потребовалось всего 28 дней от проектирования до доставки первой части, что на 35% быстрее, чем в среднем по отрасли.

3. Стратегия отбора процесса

| Сценарий требования | Рекомендуемые процессы | JS Техническая поддержка |

| Требуется высокая прочность/сложная структура внутренней полости | Низкое давление литья | Горячая топ -стробирование + технология давления. |

| Стремление к легким/большим объеме производства | Высокое давление литья | Многоточечная инъекция давления + вакуумная выхлопная система. |

| Чувствительные проекты по использованию материалов | Литье низкого давления (режим антигравитации) | Адаптивная система управления уровнем жидкости, скорость лома <8%. |

| Точные детали с высоким добавлением. | Литье высокого давления + локализованная экструзия | Давление в режиме реального времени, скорость двойной регулировки с закрытой петлей, шероховатость поверхности RA <0,8 мкм. |

Каковы различия между литьем и литьем песка?

1.type и материал формы

- Заливание матрицы: используются многоразовые металлические формы (например, стальной или алюминиевый сплав), а срок службы плесени длинный, что подходит для сложных сложных конструкций. Например, ножа для металлического литья, используемого JS для литья для матрицы, является точным деталями инструмента, иМатериалы плесени с высоким содержанием(например, сталь H13) используются для обеспечения стабильности литья и поверхности.

- Литье из песка: благодаря использованию одноразовых песчаных форм, низкой точностью, но недорогой, подходящей для производства одной или большой части. JS улучшает процесс с помощью цифровой конструкции песчаной формы и сокращает цикл разработки.

2. Эффективность производства и стоимость

- Мастинг: высокая начальная стоимость плесени, но подходит для массового производства (например, автомобильные детали). JS достигает ежедневных производственных мощностей тысяч предметов по автоматическим производственным линиям.

- Литье песка: низкая стоимость плесени, но длительное время производства для одного куска, подходящего длянебольшие партии или создание прототиповПолем

3. Примечание и качество поверхности

- Литье матрица: допуск может достигать ± 0,005 мм (технический стандарт компании JS), шероховатость поверхности RA≤1,6 мкм, особенно подходящее для формы для ножа для металлического литья, необходимая резкость края и консистенция размера.

- Литье песка: общая толерантность ± 0,5 мм, шероховатость поверхности ra ≥12,5 мкм, требует последующей обработки.

4. Сценарии применения

- Мастинг: высокая сложность, тонкостенные детали (например, электронное корпус, инструменты), JS Company добавляет многоматериальную совместимость (алюминий/ цинк/ магниевые сплавы) для удовлетворения легких требований.

- Песочное литье: большие компоненты (например, основания для машинного инструмента), цельная настройка или детали с низкой комплектацией.

Краткое содержание

Ликовинг из песка, литье, литье инвестиций, центробежное литье и другие технологии в литье металла вместе составляют основную технологическую систему производственной отрасли.Песочная литья стала предпочтительным решением для больших структурных деталейБлагодаря его низкой стоимости и универсальности, а также литье умирает обеспечивает высокое решение для тонкостенных комплексных компонентов на основе технологии быстрого прототипирования высокого давления.

В последние годы, благодаря растущему спросу на производство зеленого и света, появились новые процессы, такие как технология реактивного охлаждения и безлесовое литье, появились один за другим, что еще больше расширило границы технологии литья. В компании металлического литья, где вы работаете, вам необходимо достичь двойного прорыва по улучшению урожайности и экономии энергии. Отправьте нам свои конкретные документы по требованию, и мы будемПредоставьте вам услуги металлического литья в течение короткого времениПолем Технические и инженерные возможности JS могут предоставить вам ключевую поддержку.

Отказ от ответственности

Контент на этой странице только для общих ссылок.JS SeriesНе дает никаких явных или подразумеваемых гарантий относительно точности, своевременности или применимости предоставленной информации. Пользователи не должны предполагать, что спецификации продукта, технические параметры, показатели производительности или качественные обязательства сторонних поставщиков полностью соответствуют контенту, отображаемому на этой платформе. Конкретная функция проектирования, материалы стандарты и требования к процессу продукта должны основываться на фактическом соглашении заказа. Рекомендуется, чтобы покупательУдивительно запросить официальную цитатуи проверить детали продукта перед транзакцией. Для дальнейшего подтверждения,Пожалуйста, свяжитесь с нашей командой по обслуживанию клиентов для профессиональной поддержки.

JS Команда

JS является ведущим поставщиком отрасли индивидуальных производственных услуг,Посвящены предоставлению клиентам высокопроизводительных и высокоэффективных универсальных производственных решений. С более чем 20 -летним опытом работы в отрасли мы успешно предоставили профессиональномуОбработка ЧПУ, Производство листового металла, 3D -печать, Инъекционное формование, металлическая штамповкаи другие услуги для более чем 5000 предприятий, охватывающих несколько областей, таких как аэрокосмическая, медицинская, автомобильная, электроника и т. Д.

У нас есть современная фабрика, сертифицированная с ISO 9001: 2015, оснащенным более 100 передовыми пятью центрами оси, чтобы гарантировать, что каждый продукт соответствует стандартам самого высокого качества. Наша сервисная сеть охватывает более 150 стран по всему миру, обеспечивая 24-часовой быстрый отклик как для мелкомасштабного процесса, так и для крупномасштабного производства, обеспечивая эффективный прогресс вашего проекта.

ВыборJS Командаозначает выбор партнеров по производству с отличным качеством, точной доставкой и достоверностью.

Для получения дополнительной информации, пожалуйста, посетите официальный веб -сайт:jsrpm.com

Часто задаваемые вопросы

1. Что такое металлическое литье?

Металлическое литье включает в себя заливание жидкого металла в форму и дать ему остыть, чтобы получить желаемую форму. Металлическое литье используется для изготовления сложных или больших деталей, таких как детали двигателя, промышленные инструменты и т. Д., И с продуктивной эффективностью и экономическими преимуществами.

2. Каковы преимущества инвестиционного кастинга?

Инвестиционное литье (потерянный воск) использует одноразовую восковую плесень для достижения высокопрофессиональной комплексной литья деталей с поверхностной отделкой до RA1,6 мкм, и может использоваться для обработки трудных материалов, таких как титановый сплав. Это особенно подходит для производства небольших точных компонентов в аэрокосмической, медицинской и других областях.

3. Как быстро кастинг высокого давления?

Литье высокого давления может заполнять формы с максимальной скоростью 20-60 м/с и может заполнять сложные формы за 0,02-0,2 секунды. Он подходит для тонкостенных деталей (например, блоков автомобильных цилиндров), а один цикл занимает около 30-90 секунд, принимая во внимание как точность, так и производительность.

4. DIY CASTING SAFE?

Задача самостоятельно опасно с потенциалом для высокой температуры и брызги металла, требует строгой защиты (очки, перчатки, вентиляция), и делает невозможным использование влажного материала или плесени. Это безопасно возможно при регулярной работе, но должны соблюдаться профессиональные руководящие принципы.

Ресурс