製造業のインテリジェントな変換の潮流において、 cncテクノロジー多様化プロセス(ミリング加工、旋盤加工、粉砕、機械加工など)は、伝統的な機械化の物理的な葉を達成しただけでなく、自由を獲得するための物理的な機械化を達成しました。

そのインテリジェントなCNCシステム、モジュール化されたプロセスプラットフォーム、グリーン製造システムを使用して、jsは、しかし、エネルギー消費の20%の削減と15%のコスト削減で業界のエコシステムを再構築し、高級製造における精度、効率性、耐張り性の技術的ベンチマークを設定しました。

CNC加工の原則は何ですか?

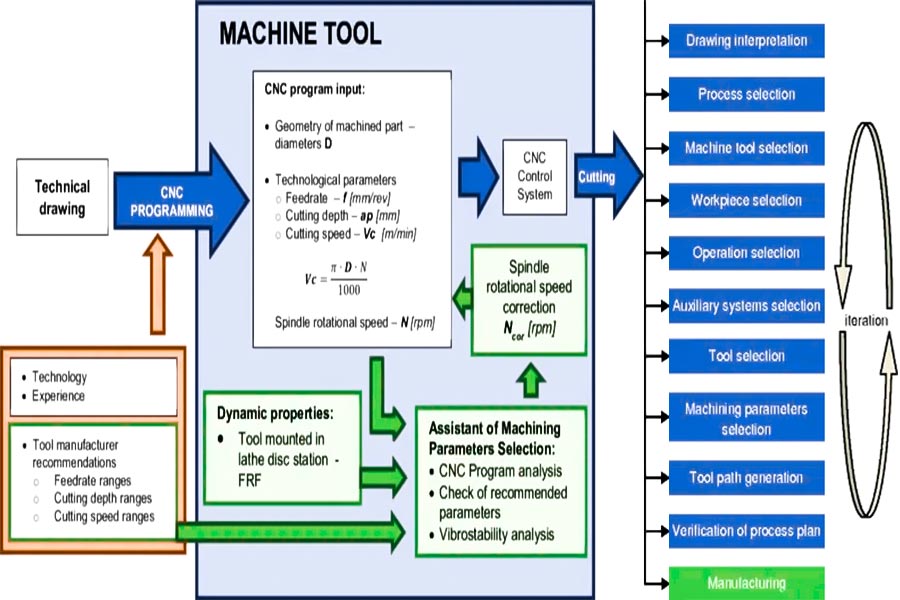

cnc-machiningは、事前にプログラムされた事前にプログラムされたソフトウェアが機械加工プロセスを自動化することによって制御される一種の高度な製造技術ですです。そのコアでは、CAD設計ファイルは、ツールパス、速度、フィード、およびその他のパラメーターを正確に操作するためにサーボシステムを駆動する機械認識可能な指導コード(Gコード)に変換されます。システム全体を、CAD、CAM、およびPrecision Mechanical Drive Technologyを単純な部品から複雑な表面への高度に再現可能な機械加工を実現します。従来の手動操作と比較して、CNCの機械加工は、特に航空宇宙、自動車部品、医療機器などで、機械加工の精度(最大±0.005mm)、生産性の効率、材料の利用を大幅に改善します。

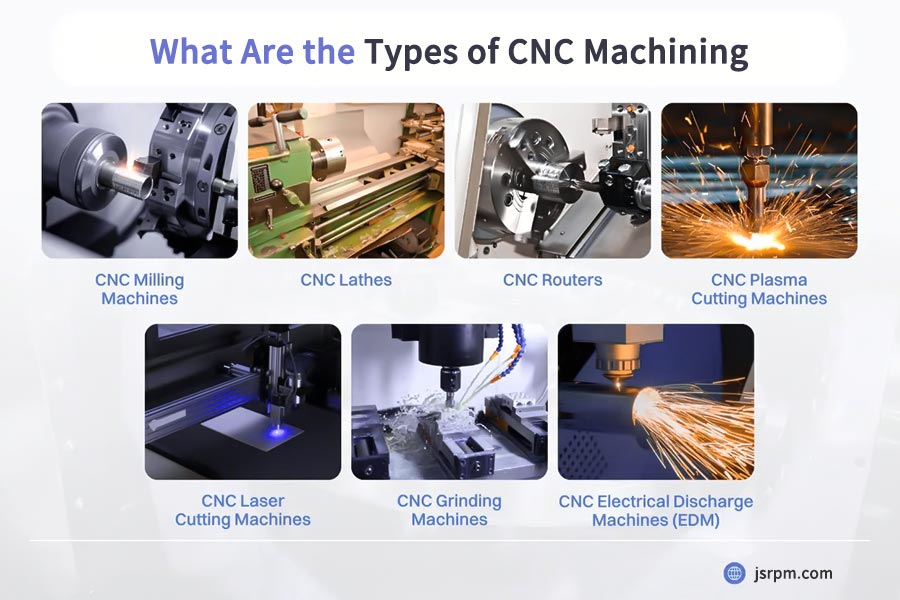

Machining CNCは、コンピューターの数値制御を介した高精度の自動加工を実現する一種の高度なテクノロジーです。 最も一般的なタイプの一部は処理のいくつかです:

ロータリー切削工具はワークピースのマルチアキシアンジョイントツールタイプに応じて、±0.005mm、 what-materials-use-usedinc-maching"> what-materials-use-use-used-used-used-maching "> href =" https://jsrpm.com/blog/ https://jsrpm.com/ https://jsrpm.com/ <0.005mmで、エンドフライス、表面工場、円形ミルなどに分けることができます。合金。 回転ワークを固定ツールと調整することにより、シャフト、ギア、フランジなどの回転部品の高効率の質量生産を実現できます。 自動部品の高速製造および機械伝送コンポーネント。

3.g rinding Machining 粉砕ホイールによるワークピースの精密粉砕は、セメント炭化物、陶器、クエンチーズ鋼などの高硬度材料の最終処理で主に使用されます。 テクノロジーは、ミリング、ターニング、およびその他のプロセスを単一のデバイスに組み合わせて、フィクスチャの多面的な機械加工を完了し、効率を40%以上増加させます。 製造航空宇宙輸入業者、医療機器およびその他の高精度の統合コンポーネント。

では、5つの軸(3つの線形軸と2つの回転軸)の同期された動きを通じて効率的かつ正確な機械加工を実現します。そのコア機能には、 1.multi-axis linkage 2。 Data-V-7B79C893 = ""> 高精度と表面の一貫性 ツールの姿勢をリアルタイムで動的に調整し、最適な切断角度を維持し、振動とツールの摩耗を減らすことにより、 JSのテクノロジーは、±0.005mm および0.8μm未満の表面粗さ以内のマシニング精度を提供します。これらの機能は、航空宇宙や光学機器などの産業の厳しい要件を満たしています。 3。 data-len = "20" data-v-7b79c893 = ""> 効率的な処理 同時に、不規則な穴、深い空洞、および深いサーフェスを処理します。 href = "https://jsrpm.com/industry/medical-device">医療整形外科インプラントで使用される多孔質構造または船プロペラの精密流体チャネル - 単一の操作で。これにより、マシニング後のアセンブリステップが削減されます。 5。 data-pos = "3" data-len = "40" data-v-7b79c893 = "" "> 適応可能な材料とプロセス セメント炭化物、チタン合金、チタン合金、アルミニウム合金、類似材料、類似の操業、類似の操業、類似の操業、類似の操業、材料と協力して、セメント炭化物、チタン合金合金、アルミナウムと互換性があります。 それは、大量生産を通じてプロトタイピングにシームレスに適応します。 span class =" datent-translateid = " data-pos = "0" data-len = "3" data-v-7b79c893 = "" "> 6。 data-len = "39" data-v-7b79c893 = ""> インテリジェントオートメーション 統合されたカムソフトウェアは、最適なツールパスを自動的に生成しますが、リアルタイムの監視と動的な監視の最小化パラメーターのパラメーター調整を最小化します。高度なモデルには、バッチの一貫性を確保するための加工内の測定と補償があります。 1。 data-translateid = "9a0dab7c1f6f3324c2e6edcdc93a2fe4" data-pos = "3" data-len = "33" data-v-7b79c893 = ""> Data-TranslateID = "CF9C49447D664672A732F9D27209D498" DATA-POS = "0" DATA-LEN = "DATA-V-7B79C893 =" ">

2。 data-translateId = "b099dfcf79cc57c6973f4e65199c6439" data-pos = "3" data-len = "30" data-v-7b79c893 = ""> data-pos = "0" data-len = "17" data-v-7b79c893 = "" "> ミリングマシン 精度はツールパスの計画とマシンの剛性に依存します: 典型的なケース:医療インプラント表面粗さ≤0.8μm

精度はスピンドルのランアウトとツールジオメトリに依存します: 4. JSテクノロジー適応性の比較 5。 JSテクノロジー統合の利点 製粉またはターニングを選択するには、部品形状、精密要件、および材料特性を包括的に考慮する必要があります。 jsは、複雑な表面ミリング(5軸リンケージ)やバッチ軸部のパーツ(効率的な自動化)などのカスタマイズされたプロセスソリューションを通じて、2つのプロセスの利点を最大化できます。

1.ワークピース素材に基づいてツール素材を選択 ソフトメタル材料(アルミニウム、銅など) 高硬度材料(クエンチ鋼、チタン合金など) 材料または処理が困難な材料(ステンレス鋼、熱耐性合金など) 2.処理条件に基づいてツールパラメーターを最適化 切断速度(vc) フィードレート(f)および切断深さ(AP) 冷却方法 3.幾何一致の機械加工要件をツール 抵抗要件(長いサービス寿命): Tialn/PVDコーティングは、800°Cの抗酸化温度および2-3 fold abliationの抗酸化温度で選択されます。

結合要件(例:ステンレス鋼の処理): 硫黄コーティング(例えば、dlc)またはdlc-like炭素化の削減(dlc)またはdlcのような炭素の削減(dlc)またはdlc coatingの削減(dlc)結節。 code g(geometry instructions)

core関数:マシンツールとパスの処理パスの動きを決定する動きの軌道を制御するツール。 典型的な説明: たとえば、G01 x10 y20 f100。

data-pos = "0" data-len = "27" data-v-7b79c893 = "" "> code m(補助関数) core function:制御するaキシュールアクションの補助アクションを制御します<

典型的な説明: たとえば、M03 S1500、スピンドルは1,500rpmで回転します。

違い

data-pos = "0" data-len = "6" data-v-7b79c893 = "" "> code m

3.統合された旋盤: 統合された機械セット旋盤、フライス、掘削、掘削、その他の機能< href = "https://jsrpm.com/industry/industry-equipment">タービンディスクおよびその他の回転部品 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of複雑な構造(たとえば、中空の格子)には、従来のプロセスの時間のほぼアッチャーが必要であり、通常は航空宇宙コンポーネントの配信のためのリードタイムが50%削減されます。 Data-TranslateID = "9E3EC237A02E5F35C6E87DB80AF74802" data-pos = "0" data-len = "data-v-7b79c893 =" " Data-TranslateID = "167E5CE14816408070E7F9234ACE3173" data-pos = "277" data-len = "250" data-v-7b79c893 = ""> 5.intelligent 現代の産業システムでは、CNC加工技術は従来のツールから製造イノベーションのコアエンジンに開発されています。 マイクロメーターレベルの精度の再現 このページの内容は情報目的のみです。サードパーティのサプライヤーまたはメーカーがJushengネットワークを介して提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または仕上がりがあると推測すべきではありません。これはバイヤーの責任ですこれらの部分の特定の要件を決定するために、パーツの引用を求めてください。

jsは業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 1. CNCターニングの主な用途は何ですか?

旋盤は、主に対称部品(シャフトやピンなど)を回転させ、外側のサークル、内側の穴、糸を回転させて糸を回転させたことを実現するために使用されます。

2. CNCミリングで高精度の表面処理を達成する方法> CNCミリングの表面粗さ粗さは、高精度ツールの切削工具、切断パラメーターの最適化(速度/供給)、スパン補給技術、延長環境、<

3.カーミリング複合機械加工の特性は何ですか? 旋盤、フレーディング、掘削処理を採用して、シャフト、バラブボディに適したクランプエラーを減らすために統合処理を採用します。

4.適切なタイプのCNC加工を選択する方法> 材料特性(金属/非メタリック)、形状の複雑さ、精度要件(許容±0.001-0.1mm)およびバッチサイズは、考慮に入れる必要があります。

CNC 5軸の機械加工の特性は何ですか?

アルミニウム処理のためにフライスまたはターニングを選択する必要がありますか?

。

シナリオ要件

推奨プロセス

jsテクノロジーの利点

データサポート

複雑な形状

ミリング

5軸リンケージ加工機能不規則な表面(航空アルミニウムなど)を処理する。

case in point:ドローン足場は30%効率が高くなります。

バッチシャフトコンポーネント

turning

特殊なフィクスチャーは、単一のクランプマルチプロセスプロセスを実現し、ポジショニングエラーを減らすことができます(繰り返しポジショニング精度±0.002mm)。 >

データショー:毎日の生産能力 of ターニングアルミニウム部品は800個に到達します(業界平均の650個と比較して)。

薄壁の機械加工

ミリング

高速切断(速度8,000rpm)は、0.02mm未満の変形と冷却液と組み合わせて使用されます。

テストデータ:フラットネス of 0.5mmアルミニウムプレート に到達します

滑らかな表面

turning

ダイヤモンドコーティングツールには、一定の線形速度制御とRa≤0.2μm。

顧客フィードバック:アルミニウムのアルミニウムシェルの光沢を40%増加させた後。

キーインジケーター

ミリングプロセス(JS利点)

ターニングプロセス(JSアドバンテージ)

素材の適応性

6061/7075/2024などのアルミニウム合金を処理し、ハードアノディング前処理をサポートできます。

専用の旋盤にはセラミックスピンドルが装備されています。

効率の改善

CAMソフトウェアはマージンを自動的に回避し、プログラミング効率を50%増加させます。

同期ツール変化システムは補助時間を30%削減します。

コスト制御

ツール摩耗を25%削減します(インテリジェントウェアモニタリングを介して)。 >

シングルピース処理のコストを18%削減します(大量生産中のフィクスチャの再利用率が高いため)

環境指標

乾燥切断技術により、切断液の使用が70%減少します。

循環冷却システムは60%の水を節約します。

適切な旋盤機械加工ツールを選択する方法?

CNC加工の2つのプログラミング言語を区別する方法

JSはどのようにして複雑なコンポーネントの配信サイクルを短くすることができますか?

の精度の維持

summary

免責事項

jsチーム

faqs

リソース