en el campo de la tecnología rápida, La elección de los materiales determina el rendimiento del límite del límite del límite del límite del límite de la feasibilidad de la feasilización del feasil. JS Tecnología de moldeo por inyección y proporciona soluciones de material personalizadas para diferentes necesidades de la industria, desde High-Procision Mold de plástico de plástico

¿Qué es el moldeo por inyección?

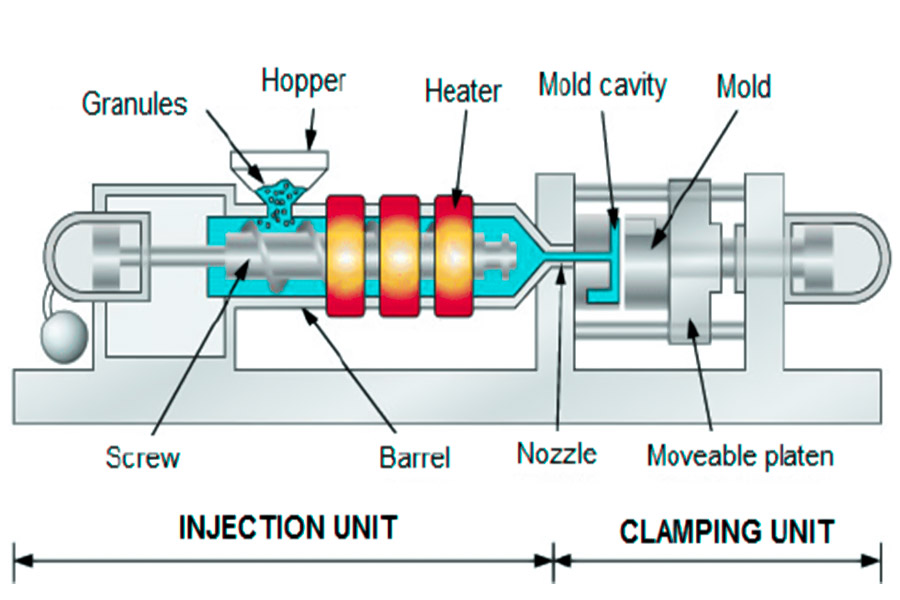

< Moldeo de inyección es un proceso de fabricación en el que los materiales fundidos (como plásticos o silicona líquido) están inyectados a alta presión en la alta presión de la inyección y es un proceso de fabricación en el que los materiales fundidos (como los plásticos o líquidos silicona) se inyectan una presión alta en la alta presión en el molde de inyección. solidificado. La estructura precisa del diseño de moldeo para transformar las materias primas en formas complejas para lograr una alta eficiencia y consistencia .

< Los pasos clave de moldeo por inyección incluyen combinación de material, moldeo por inyección de presión alta, enfriamiento de moho y curado y curado posterior a la velocidad. Compared with die-casting or blow molding processes, it can meet the requirements of material diversification and automation, and has significant advantages in cost control and Confiabilidad del producto.

<

¿Cuáles son los tipos centrales de moldeo por inyección?

1. moldeo por inyección termoplástica

Los polímeros termoplásticos se calientan a un estado fundido, inyectados en las cavidades de moldeo de precisión por el moldeo de la lesión

JS La compañía tiene su capacidad de control de tolerancia de ± 0.005 mm y es capaz de producir estructuras automotrizas complejas de manera eficiente. Tecnología de moldeo rápido están completamente adaptadas a las características de fusión repetidas de los materiales termoplásticos, reduciendo en gran medida los costos de producción.

inyección de termoseting de moldeo

Los plásticos termoestables experimentan reacciones químicas irreversibles y se solidifican bajo alta temperatura y presión. el proceso de la temperatura y altura en el que usa componentes. Se basa en el diseño del molde para lograr una alta resistencia estructural y resistencia a la corrosión química a través del moldeo por plásticos.

JS tiene más de 50 experiencia de procesamiento de materiales , que respalda la formación de resina fenólica, epoxy resin y otros materiales. itsolization puede garantizar el optimización de la Automática y el proceso de la Automatization y el proceso de la Automatization y el proceso de la Automatizatización y el proceso de la Automatización. Estabilidad dimensional del material solidificado.

3. goma de silicona líquida

El caucho de silicona líquida se inyecta en moldes mediante la inyección de moldeo y luego se moldea mediante vulcanización a baja temperatura. It has characteristics of biocompatibility and antienvejecimiento, y se usa ampliamente en catéteres, sellos y otros dispositivos médicos. "su compresión de compresión bajo es un bajo rendimiento de compresión Esencial para escenarios de uso a largo plazo.

JS has become a core supplier of LSR molding for medical catheters and seals for multinational medical enterprises with accuracy ± 0.005 mm y un proceso limpio que cumple con los estándares de la FDA.

La integración multifuncional se logra mediante capas de dos o más materiales (como la matriz de plástico duro+recubrimiento adhesivo suave) en el mismo molde a través del moldeo de plásticos.

JS de la línea automatizada de JS es compatible con una amplia gama de materiales y puede ser un molde de moldeos integrados. Multi component injection molding

Se usa comúnmente en estructuras complejas de electrónica de consumo y dispositivos portátiles inteligentes.

¿Cuál es la diferencia entre el moldeo por inyección de plástico y el moldeo por inyección de silicona?

. Condiciones de proceso y escenarios de aplicación:

| Comparación de dimensiones | moldeado de plásticos | moldura de silicona | tipo de material | termoplásticos (por ejemplo, ABS, PE) o plásticos termoestables (por ejemplo, resina fenólica). | El caucho líquido de silicona (LSR) se solidifica mediante un proceso de moldeo de silicona de silicona. | temperatura de proceso | plásticos fundidos a altas temperaturas (150 ° C-300 ° C). | vulcanización a bajas temperaturas (60 ° C a 150 ° C). | requisitos de moho | El canal de flujo requiere sistema de enfriamiento con alta resistencia a la temperatura, resistencia a la presión y precisión. | tratamiento contra la adhesión superficial (como recubrimiento PTFE), canal de flujo ancho para evitar el bloqueo de LSR. | campos de aplicación | piezas de automóviles, carcasa electrónica, productos y otros productos rígidos. | escenarios de demanda flexibles como catéteres médicos, sellos, dispositivos portátiles, etc. (dependiendo de la precisión de moldeo de silicio). | Post Processing | eliminación sin tratamiento. | La vulcanización secundaria opcional a baja temperatura es una opción para mejorar el rendimiento. | costo y eficiencia | bajo costo, adecuado para la producción en masa. | El precio unitario del material es alto, pero se admite una personalización de alta precisión y lotes pequeños (por ejemplo, tolerancia de ± 0.005 mm). |

El moldeo por inyección de plástico se usa principalmente para la altas temperaturas de plásticos para formar productos rígidos y es la elección de la fabricación industrial. siliconeNeNeNeNeNeNeNeNeNeNeNeNeNeNeNeNe La tecnología de vulcanización de moldeo de silicona, en tratamiento médico, cuidado infantil de madre e hijos y otras áreas con requisitos estrictos de flexibilidad y seguridad tienen un papel insustituible.

¿Cómo diseñar moldes estructurales complejos?

2. Optimization of pouring system

- Tecnología del canal de flujo de calor: Adoptar el sistema de canales de flujo de calor, reducir el desperdicio de la cabeza del material frío, mejorar la uniformidad del relleno de inyección, especialmente adecuado para el moldura múltiple chowavity Diseño .

- Selección de ubicación de la puerta: Según el análisis CAE, la puerta se establece en un área de paredes gruesas para evitar marcas de retención de gas o reducción debido al flujo de fundición desigual durante la inyección de moldeo.

Innovative dismantling mechanisms

- enlace de techo deslizante y biselado: para cavidades profundas o irregularidades internas, control deslizante en capas y combinaciones de techo biseladas para garantizar que el producto terminado no esté dañado después de la inyección

moldeado .

> Velocidad de llenado y control de presión: Durante la inyección de moldeo, las estrategias de retención de múltiples etapas se utilizan para optimizar el flujo de fusión (por ejemplo, la baja velocidad y ).

Moldflow Simulation: predicción de defectos como líneas de soldadura y contracción, optimización de la posición de la puerta y el diseño del sistema de escape y el error de error y error Costo.

"iMg class =" no-wrap " src = "https://jsrpm.com/webSite_img/i/2025/04/21/so324x-2.jpg" alt = "diseño de moldes de estructura compleja"> Según la tecnología de fabricación de precisión de JS de la compañía y los requisitos de moldeo por inyección de microcomponentes, el equipo clave y las tecnologías requeridas son los siguientes: ¿Qué equipo se requiere para el moldeo por inyección de micro parte?

1.i máquina de moldeo de inyección

- máquina de moldeo por inyección eléctrica de alta precisión (fuerza de bloqueo ≤10 toneladas).

- Unidad de moldeo por inyección de componentes múltiples (soporte para moldeo de inserción o moldeo por coinyección).

- Módulo de control de inyección (precisión de medición ± 0.01g).

- JS Tecnología: ± 0.005 mm Precisión de mecanizado, adecuada para la producción compleja de micro piezas.

Equipo de mecanizado de micro descarga EDM (resolución de electrodos 0.002 mm).

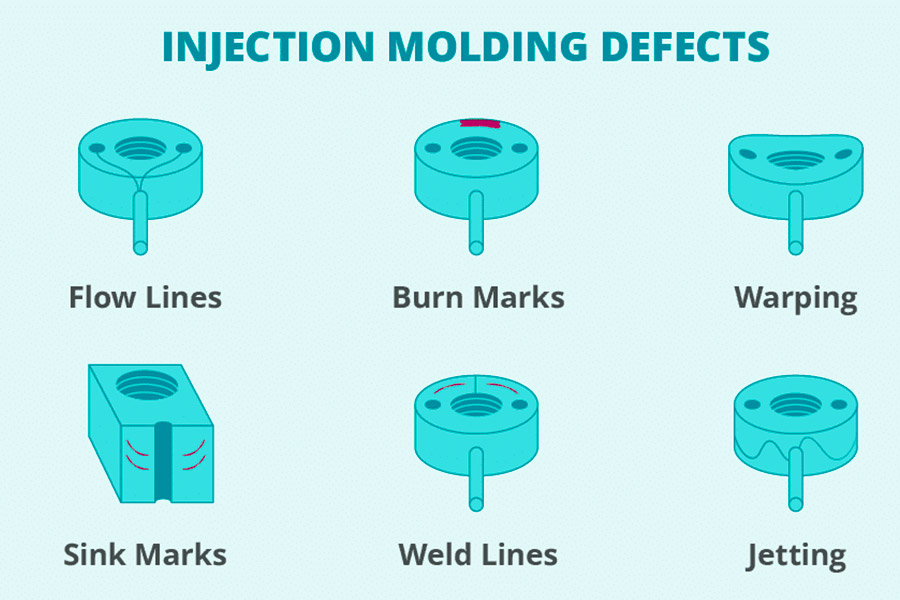

3.Advanced Testing Equipment Unit 4.Automated production systems 5.Special Material Processing Equipment JS company combines micro-injection molding machines, wire cutting equipment and Moldex3D simulation system to form a full-chain technology loop from molding design to precision plastic molding. Typical manufacturing case of micro parts: precision gear injection yield of 0.5mm diameter was 99.2% and dimension tolerance was controlled to ±0.003mm, demonstrating the progressiveness of the equipment system. 1.Material selection and compatibility treatment 2.Mold design and manufacture 3.Injection molding process parameter control 4.Interface integration technology Mechanical interlock design: Design of a concave or inverted structure in a die to improve bonding strength through physical interlocking. Chemical Adhesives Precoating: Special adhesives are sprayed on the surface and cured by injection molding with high temperature activation to achieve molecular level bonding (suitable for dissimilar materials). 5.Quality inspection and reprocessing In the process of injection molding, due to the influence of material properties, process parameters and equipment accuracy, the following technical problems are often encountered: 1.Material shrinkage control 2.Warp and twist 3.quality defects 4.Multi cavity mold balance 5.Risk of material degradation JS company's technological advantages Typical Case Reference Actual results: Injection-molding is the core technology of modern industry. By melting and solidifying molding plastic material, the production of simple rigid member to complex elastic member is diversified. Whether it is the efficient mass production of thermoplastic or the precise flexible molding of liquid silicone, its process adaptability covers many fields such as automobile, medical treatment and electronics. With its ±0.005mm precision mold design multi-material compatible processing, and automated production line integration integration capabilities JS Company continues to push the boundaries of precision and efficiency injection molding field, providing global customers with one-stop solutions from prototype development to mass production, enabling industry transformation and upgrading for high value added and sustainable development. The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services. 1.The influence of mold temperature on the quality of injection molded parts? The mold temperature is too high, which leads to deformation of injection molding, and the surface roughness or internal stress concentration. Accurate adjustment to material characteristics (e.g. 50-80°C for ABS) are required to ensure size accuracy and appearance quality. 2.What are the commonly used types of injection molding machines? Commonly used injection molding machines types are plunger type, screw type and screw pre-formed plunger type. Among them, screw plastic has become mainstream for its efficiency and energy saving and has been widely used in the mass production of plastic products. 3.What problems can high injection pressure cause? Excessive injection pressure can lead to flash flooding (overflow), increase mold wear, and even lead to deformation or cracking of the product, as well as increased load and energy consumption of the equipment. 4.How to choose suitable injection molding materials? Consider the the product's intended use (PC strength, TPU elasticity), processing temperature and costs such as PP's high temperature resistance, TPU's flexibility, ABS's balance performance and cost. Acrylonitrile butadiene styrene

How to achieve the combination of multiple material injection molding?

What are the common difficulties in injection molding?

Technical difficulties

Industry standard solutions

JS Innovative Solutions

Material Compatibility

Compatible with ordinary plastics only.

Supports more than 50 specialty engineering plastics (such as PEI, PPS, etc.) and provides material modification services.

Formation of microstructures

The minimum feature size is 0.5mm.

Mirror etching mold technology used to achieve batch production of 0.2mm fine texture.

Complex Embedded Assembly

Manual positioning error ≥0.1mm.

Automated embedded positioning system with accuracy ±0.02mm were used.

Environmental compliance

Single material recycling.

Innovative multilayer compound structure separation technology enables efficient regeneration of PET/PC and other hybrid materials.

Fast delivery

The standard cycle is 2-4 weeks.

Digital twin technology reduces the test run time to 7 days and responds to emergency orders within 48 hours.

How can JS reduce injection molding production costs by 20%?

Summary

descargo de responsabilidad

JS Team

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website: jsrpm.com FAQs

Resources