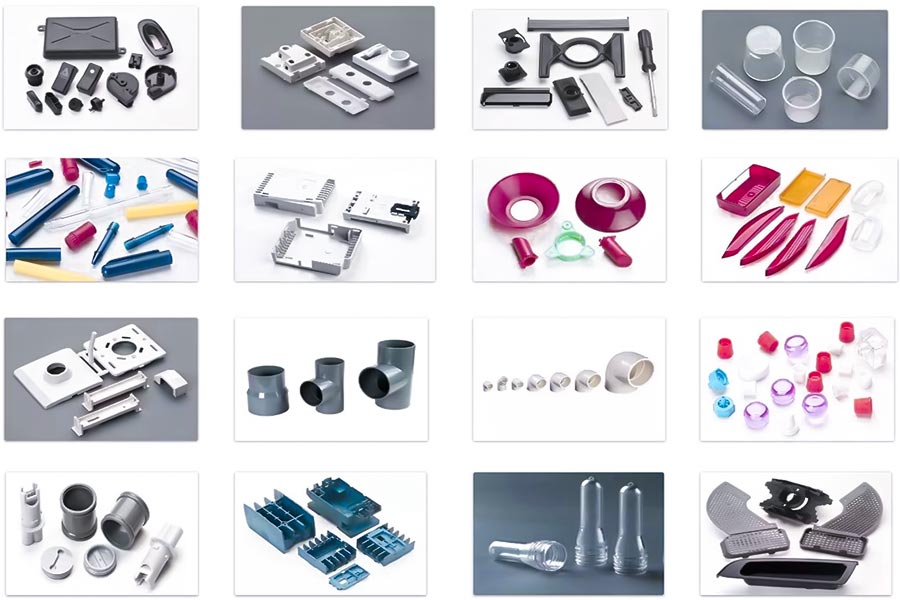

El moldeo por inyección es una tecnología revolucionaria de moldeo de plástico en la industria de fabricación moderna. El principio del núcleo es inyectar plástico fundido en la cavidad de moho de precisión, enfriar y solidificar, y obtener productos de plástico con formas específicas . moldeado de plástico Saltar de la moldura de manos tradicional a la producción en masa altamente automatizada.

el proceso de plástico se convierte en un de pilar de trastic de las que se convierte en un cilar de trastic de las que se convierte en el tecnología de un bastre de la tecnología de un bastr. Acerca de Athird de los productos de plástico del mundo producidos por moldeo por inyección. ">"> ">" de inicio de la ley de inicio de la inicio de la ley de inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la inicio de la lesión de los recién nacidos de la inicio de la inicio de la inicio de la ley de datos. El moldeo se está desarrollando desde un simple proceso de moldeo hasta un sistema de fabricación avanzado que combina digitalización e inteligencia, remodelando constantemente la cara de la fabricación moderna.

¿Cuál es el proceso central de moldeo por inyección?

El proceso central de moldeo por inyección es esencialmente la planificación espacial de los materiales termoplásticos durante la transición de fase controlada. Al moldear la inyección, el plástico fundido se inyecta en la cavidad del moho con el comportamiento de la dinámica , y la transición inteligente del estado viscoso al estado sólido se logra bajo las restricciones geométricas previas al diseño del diseño de moldeo.

el rompiendo Tecnología de moldeo por inyección Entra en la adopción de medios innovadores, como el control de la temperatura de molde dinámico y la estrategia de inyección de múltiples etapas para actualizar el moldeo por inyección de la inyección del proceso básico de fabricación hasta el proceso de redesignos de propiedades de materiales. técnica de molduras de plástico .

¿Cuáles son las características del proceso de moldeo por inyección de silicona líquida?

1. flujo activo a baja temperatura y presión

inyección térmica moldeado , lsr mantiene sus características líquidas durante la lesión durante la ley y es solidación de la inyección y solidación de la inyección interrogada y es solidación de la inyección de la inyección de la lesión. molde por catálisis de platino, lo que le permite replicar perfectamente la estructura del molde a una pequeña escala.

2. Adaptación de moho de autocuración

El efecto de memoria elástico único del material de silicona puede compensar automáticamente el defecto de baja tolerancia de die y reducir las defectos flash en el proceso de moldeo de silicona , que es la unión dinámica que los plásticos rígidos no pueden lograr.

3. Programación molecular para biocompatibilidad

By adjusting the A/B group ratio, the hardness of the material can be customized at injection to achieve the performance transition from Catéter médico al sello sísmico.

4. Lógica de control de temperatura inversa

mientras que tradicional inyección de inyección se requiere en el moldeo de moldea en el molde enfriar

5.4D Forming Potential

¿Qué industrias se usa el moldeo por inyección utilizado para?

Inyection-Molding está remodelando los límites de fabricación de las siguientes industrias a través de la innovación de materiales e integración de tecnología interdisciplinaria, ofreciendo soluciones que los procesos tradicionales no pueden lograr:

| industria | escenarios innovadores | JS Core Technology | indicadores de datos | aeroespace | boquilla de combustible, soporte satelital. | polvo de metal+moldura de inyección reforzada con fibra de carbono. | Resistencia a la temperatura de 300 ° C, reducción de peso del 60%. | maquinaria agrícola | válvula de riego inteligente. | PA12+grafeno mejorado+interfaz de sensor integrado. | resistente al aerosol de sal durante 10 años, con un aumento triple en la vida útil. | tratamiento médico | Máscaras respiratorias, implantes. | LSR silicona+esterilización en línea UV. | Producción diaria de 50,000 piezas, eficiencia de esterilización del 99.9%. | automatización de robot | Juntas biomiméticas de los dedos, carcasa del codificador. | Moldeo de inyección TPU de silicona dual de color+diseño modular. | precisión de agarre ± 0.1 mm, costo reducido en un 40%. | energía reciclable | cubierta de cojinete de turbina eólica, carcasa de almacenamiento de energía. | Reciclaje químico de plásticos marinos+PA11 Materiales biológicos. | tasa de recuperación del 95%, reducción de carbono del 70%. |

- aeroespace: estructuras livianas en entornos extremos a través de Moldes y compuestos impresos en 3D .

- salud: combinar la silicona LSR con tecnología de esterilización en línea para satisfacer las necesidades de entrega rápida durante el período epidémico.

- nueva energía: aplicación de bucle cerrado de plástico marino Materiales de reciclaje para el desarrollo sostenible.

Por ejemplo, una determinada compañía ha redefinido los estándares de fabricación para la exploración del espacio profundo mediante la tecnología de inyección de la inyección múltiple para lograr las pruebas de ciclo de temperatura de 150 ° C a 200 ° C para La altura del sensor resistente a la radiación de un moldeo por inyección de sonda Marte.

¿Cómo elegir materiales de diseño de moho en entornos extremos?

"span class =" span Class " Data-TransLateId = "93A2E4145E3F27E2978BB520D07DBE08" DataS-Pos = "0" Data-Len = "128" Data-V-7B79C893 = ""> En el campo de moldeo por inyección en entornos extremos, los materiales de moho han cambiado de la defensa pasiva a la adaptación activa. The following are innovative solutions to different extreme working conditions:

| tipos ambientales extremos | esquema de material | Breakthrough de la tecnología central | casos de escenarios de aplicación | entorno corrosivo de alta temperatura | Molde de recubrimiento de nano de carburo tantalum. | Capa protectora antioxidante auto-generada (no falla a 1800 ℃). | moldeo por inyección de alta temperatura componentes de resina resistente para motores de aeronaves . | entorno de temperatura ultra baja | Molde compuesto de aleación de alta entropía. | La ingeniería de límites de grano logra la dureza a -200 ℃. | A baja temperatura formación de sellos para tanques de almacenamiento de hidrógeno líquido. | entorno corrosivo fuerte | moldes de aleación amorfo. |

La ausencia de estructura límite de grano previene la corrosión electroquímica.

|

moldeo por inyección de válvulas fluoroplásicas para uso químico . | ambiente de alta presión de aguas profundas | Molde de aleación de titanio poroso gradiente. | impresión 3D Estructura de poros controlable equilibra la transmisión de presión. | La carcasa resistente a la presión del sumergible está integrada y formada. |

| microgravedad en el espacio | Sistema de molde de levitación magnética. | El campo magnético superconductor logra una forma sin contacto. | Los componentes de precisión para las estaciones espaciales se fabrican en órbita. |

Las características comunes de estos materiales innovadores son:

- De la homogeneidad a la heterogeneidad: avances de rendimiento a través de un diseño estructural multiestial, como nanocoatings + macropores.

- estático a dinámico: algunos materiales nuevos pueden ajustar su microestructura automáticamente de acuerdo con los parámetros ambientales.

- Single-a-compuesto: combina propiedades con las que los materiales tradicionales no pueden coexistir, como alta resistencia y dureza.

¿Cómo inyectar la carcasa de los electrodomésticos?

1.M tecnología de decoración antigua (IMD+)

- Punto de avance: combinar las membranas de transferencia de nanoescala JS para integrar texturas 3D, gloss metálicos y coatinjes Procesamiento secundario.

- Caso en el punto: js Panel de puertas de refrigerador de marca premium de inyección con 0.1mm ultra-fresa textura con 99.8% tasa.

2. sistema de molde de control de temperatura dinámica

- Punto de avance: el uso del algoritmo de control de temperatura de IA autodesarrada de JS, la temperatura de cada área del molde (precisión ± 1 ° C) se ajusta en tiempo real, eliminando la deformación de deformación de la gran fábrica de gran fomento.

- case: marco inyectable de 55 pulgadas inyectable moldeado con un error de planicialidad <0.05 mm (estándar de la industria 0.2 mm).

Direct injection of eco-friendly composites

- Punto de avance: plástico de fibra de paja (hasta 40%) se puede inyectar directamente directamente un desorden de js, con un diseño especial de fibra de paja, con un strew wood, con un strew wood, con un diseño especial de fibra de paja (hasta el 40%). Fuerza.

- Caso en el punto: js ofrece soluciones de shell neutral de carbono para la marca internacional air purifier .

4. Moldado de inyección de paredes delgadas de velocidad ultra alta

- Punto de avance: utilizando el sistema de inyección JS Ultra Responsive, los capas de electrodomésticos de 1,5 mm de pared-espesor se pueden inyectar en el molde durante 3 segundos, reduciendo el consumo de energía en 35%.

- Caso en el punto: shell de aspirador robot La eficiencia de producción de masa aumentó en 300%de%.

5. Intelligent health material injection molding

- Punto de avance: Combinando las patentes JS Los antibacterianos/antivirales maestro se dispersan uniformemente durante el moldeo de plásticos, inhibiendo efectivamente los microorganismos superficiales a largo plazo.

- Caso en el punto: JS proporcionó paneles antibacterianos para una marca de dispositivos de cocina de certificación ISO 22196.

> ¿Cuáles son los requisitos para el moldeo por inyección de instrumentos quirúrgicos?

El siguiente análisis de la sango de spanes de spanal de spanal de la span de spanes de la spanal de la span para el análisis de la solución de spanes de la span de spanal. Instrumentos combinados con las ventajas únicas de JS Precision Manufacturing:

Ultra-clean material adaptation system

Basado en varios poly de los polys en la biblioteca de material JS (eg., pheek, medicamentos, silicone, silicone, transmedone). Un modelo de adaptación de material para el uso de instrumentos desarrollado, y las aleaciones especiales (por ejemplo, las aleaciones de titanio molibdeno) que han pasado las pruebas de citotoxicidad ISO 10993 se priorizan para a largo

Combinando la implantación de iones de inmersión en plasma con nano plata, un antibacteriano se establecieron microstructuras antibacterianas en la cavidad de molduras de injerto para formar una lástima (> 500 ciclos). superficie del instrumento (tasa de inactivación de Escherichia coli> 99.9%). usando JS patentó el sistema de moldeo de inyección de inyección de temperatura cerrada (± 0.002 ° C Comburado) con el sistema de moldeo de inyección de temperatura cerrada con la temperatura cerrada (± 0.002 ° C. Detección (resolución 0.1MPA) En la cavidad del troquel, la estabilidad del tamaño del componente del grosor de la pared 0.1 fue ± 0.003 mm, Satisfacer los requisitos de ensamblaje de los instrumentos microgroúrgicos . 2. Medical grade cleaner production chain 100,000 CLUJER DE LA UNIDAD CLUJER "100,000 CLUTUERA UNIDAD CLUTUERP 2. Sistema de gestión de traceabilidad de circuito cerrado Each injection molding piece is equipped with an RFID chip that integrates data from more than 200 dimensions such as raw material volume, injection parameters (pressure/ temperature/ velocity), quality inspection results, and more to support electronic record traceability of FDA 21 CFR Parte 11 estándares. Extreme working condition verification system 1. matriz de prueba de envejecimiento acelerado la confiabilidad del instrumento en el instrumento de la cirugía de emergencia extrema se aseguró por la verificación de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura de la temperatura. (-40 ° C a 130 ° C, 1000 ciclos), corrosión química (72 horas empapado con etanol al 75%) y fatiga mecánica (100,000 pruebas de apertura y cierre). "> bioburden extremo

Las condiciones de contaminación más graves (MRSA biofilm que carga 10^7 CFU/cm²) se simularon, utilizando el proceso de limpieza enzimático de JS, el contenido de proteína residual en la superficie de la superficie del instrumento/cajón de JS, se encuentra el proceso de limpieza en enzimático, el contenido de proteína residual en la superficie del instrumento. EU MDR Clase III Esterilización de esterilización. Solución de salida de especificación compuesta inteligente Proporcione la FDA 510 (k) de dos track (k) y ce mDr dual rastreando los servicios de consultoría de certificación, incluidos Simultaneously, 3D functional simulation models of the instrument, material microstructure analysis reports and manufacturing process parameter files (derived from MES system) are provided to assist Los clientes completan rápidamente la validación preclínica. 1. estabilidad de rango de temperatura ultra amplio

¿Cuál es la tolerancia ambiental de las piezas moldeadas por inyección militar?

- Uso de sílice de fase gaseosa a nanoescala, ensayos PCT (121 ° C/vapor saturado) no mostraron líneas de plata durante 240 horas.

- Después de 96 horas de remojo en combustible, la tasa de expansión del volumen es inferior al 0.2%, mejor que el estándar MIL-DTL-53022G.

- En condiciones de vibración de artillería simuladas (10-500Hz/30grs), el cambio de dimensión crítica después de 10^7 ciclos es menor que 0.02 mm.

-

dimensión de prueba estándares de prueba js indicadores medidos comparación de referencia de la industria ciclo de temperatura alta y baja Método MIL-STD-810H 503 -55 ℃ a 125 ℃/100 ciclos sin falla. El estándar requiere -40 ℃ a 85 ℃. Corrosión de spray de sal ASTM B117 480 horas sin óxido rojo El estándar requiere 240 horas.envejecimiento ultravioleta ISO 4892-3 1000 horas, diferencia de color ΔE < 1.5. El estándar requiere 500 horas. simulación de baja presión gb/t 2423.21 El rendimiento del sellado está intacto a 10^-3pa/24h. prueba convencional de 10^-1pa. JS convierte la precisión de mecanizado de precisión (± 0.005 mm) en la capacidad de control de estructura protectora de nivel micrómetro que combinando con 23 grados militares de los materiales en los materiales. Soluciones a través de los dominios de tierra, mar, aire y espacio. ± 0.1 ° C Limpiar trabajo de trabajo y un laboratorio libre de 100,000 libres de polvo sin polvo. href = "https://jsrpm.com/contact-us"> Proporciona un soporte integral para componentes de alta confiabilidad desde la simulación de diseño hasta la producción en masa .

JS redujo el costo del moldeo por inyección a pequeña escala en un 30% -50% a través de la tecnología profesional y la optimización de procesos. los planes específicos son asignados como los planes específicos son asales como planes específicos Sigue:

Digital pre-production system

1. Validación virtual reemplaza el modelado de prueba física

- Forecasting shrinkage rate and warping deformation (error less than 0.01mm) by CAE simulation technology reduces mold trials frequency by 70%

- El software de análisis de flujo de die coincide automáticamente con la posición de puerta más óptima, eliminando la pérdida de consumibles consumibles consumibles.

2. Sistema de citas inteligentes

- El modelo 3D identifica automáticamente las características (como Stiffeners/buckles) y genera una lista de costos de BOM en menos de 3 segundos .

- Integración en tiempo real del índice global de precios de materia prima química, recomendación dinámica de la combinación de materia prima más efectiva.

Flexible Fabricación FLEXIBLE Sistema

puntos de dolor del modo tradicional solución de innovación JS impacto de costo inversión excesiva en moldes Molde de inserción desmontable magnético. Reducir el costo de los moldes de cavidad individual en un 60%. Cambiar las líneas lleva mucho tiempo Sistema de agente de liberación de rociado automático de robot. El tiempo para cambiar las líneas se ha acortado a 8 minutos. alto costo marginal para lotes pequeños El algoritmo de programación dinámica optimiza la carga de equipos. Reducción de costos del 45% para la cantidad mínima de pedido de 100 piezas. Innovación de material

1. Plan de material reciclado

- Los clientes pueden elegir js aeroSpace grado aeroSpace ABS/PC ALOYS (degradación de rendimiento <3%).

- ahorros de costos de $ 800-1200 por tonelada de material reciclado.

2. tecnología sintética a pedido

- Los plásticos modificados personalizados como el retardante de llama se sintetizaron en el sitio Usando la impresión de nivel 3D molecular .

- Reduzca las primas intermediarias y reduce los costos de material en un 25%-40%.

Control de costos de ciclo de vida completo

- chip de predicción de vida útil integrada: las piezas moldeadas por inyección están equipadas con sensores de IoT que pueden monitorear la vida de la fatiga en tiempo real y proporcionar comentarios para optimizar los procesos de lotes posteriores.

- Mecanismo de deducción de huella de carbono: clientes utilizando materiales biodegradables tal como PHA puede deducir sus dependientes anuales de carbono anual Tax.

caso típico: "" solo se utilizaron tres prototatationwypes de la válvula. y producción en masa a través de la tecnología digital de producción y moho de JS. ">"> ") tiempos de distribución comprimidos a 12 días (un promedio de la industria de 30 días).

resumen

inyección de inyección ya ha superado el moldeo tradicional Dispositivos médicos de nanoScale a metros de aviones largos , moldear plástico está resbalando los límites de la fabricación de industrias con la creatividad increíbles. " ". posibilidades ilimitadas.

Moldeo de inyección siempre siempre es una soluciones sorprendentes cuando los nuevos procesos inteligentes de materiales y los diseños innovadores que se rompen.

descargo de responsabilidad

El contenido en esta página es solo para referencia general. js series No hace garantías expresas o implícitas con respecto a la precisión, puntualidad o aplicabilidad de la información proporcionada. Los usuarios no deben asumir que las especificaciones del producto, los parámetros técnicos, los indicadores de rendimiento o los compromisos de calidad de los proveedores de terceros son completamente consistentes con el contenido que se muestra en esta plataforma. La característica de diseño específica, los estándares de material y los requisitos de proceso del producto deben basarse en el acuerdo de pedido real. Se recomienda que el comprador solicite proactivamente una cotización formal y verifique los detalles del producto antes de la transacción. Para una confirmación adicional, Póngase en contacto con nuestro equipo de servicio al cliente para obtener soporte profesional.

JS Team

JS es un proveedor líder de la industria de servicios de fabricación personalizados, dedicado a proporcionar a los clientes soluciones de fabricación de una alta precisión y alta eficiencia. Con más de 20 años de experiencia en la industria, hemos proporcionado con éxito el profesional CNC Meckining, Manufacturing de metales,

3D Impresión, Moldado de inyección, metal estampado de estampado y otros servicios más de 5000 servicios. cubriendo múltiples campos como aeroespacial, médico, automotriz, electrónica, etc. Tenemos una fábrica moderna certificada con ISO 9001: 2015, equipado con más de 100 centros avanzados de mecanizado de cinco eje para garantizar que cada producto cumpla con los estándares de la más alta calidad. Nuestra red de servicios cubre más de 150 países en todo el mundo, proporcionando una respuesta rápida las 24 horas tanto para la producción de prueba a pequeña escala como para la producción a gran escala, lo que garantiza un progreso eficiente de su proyecto.

eligiendo js equipo significa elegir socios de fabricación con excelente calidad, entrega precisa y confiabilidad.

Para obtener más información, visite el sitio web oficial: jsrpm.comPreguntas frecuentes

El moldeo por inyección es muy adecuado para la producción en masa. "" Un conjunto de Moldss de Moldss de Molds de Molds de Moldss puede producir cientos de Moldens de Moldens de Moldens de Moldens de Moldss de Moldss de Moldens de Moldens de Moldens a Moldss de Molds de Molds de Molds. Millones de piezas, alta eficiencia, bajo costo, especialmente adecuado para la producción a gran escala de productos estandarizados.

2.ear inyección de piezas moldeadas resistentes a altas temperaturas?

La resistencia a la temperatura de los moldes de inyección depende del material. 3.can Las piezas de inyección moldeadas se reciclarán?

Las piezas de moldeo por inyección termoplástica se pueden reciclar, pero deben clasificarse, y los plásticos termoestables no son reciclables debido a la reticulación química. Los materiales reciclados a menudo se rechazan para su uso, conduciendo a un grado de rendimiento a un grado de grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento a un grado de rendimiento. degradación.

de inyección molduras ?

Las molduras de inyección generalmente duran entre 100,000 y 1 millón de semanas, dependiendo del material, el tipo de plástico y el nivel de mantenimiento. recursos