Metallguss ist eine gemeinsame Methode wird im Produktionsprozess verwendet, um Teile zu produzieren, indem Metall geschmolzen und in eine Form eingegossen wird . Häufige Casting -Methoden sind Sandguss, Würfel und Investitionskaste. Das Sandguss ist kostengünstig und für die Massenproduktion geeignet, und das Würfelguss ist hochpräzision und für Komponenten mit komplexen Formen geeignet.

Was sind die gängigen Metallgussprozesse?

1.Sand Casting

Sandguss ist eines der häufigsten Metallgussvorgänge. Es verwendet Sand als Form und ist für große oder komplexförmige Komponenten geeignet . Es wird häufig verwendet, um große Teile wie Basen für Werkzeugmaschinen und Motorblöcke herzustellen. Das Casting kann von wenigen Kilogramm bis zu Hunderten von Tonnen an Gewicht reichen. Die Sandgussausrüstung ist einfach und kostengünstig, mit hoher Oberflächenrauheit und mittlerer Präzision. Sandgussformen werden oft nur einmal verwendet.

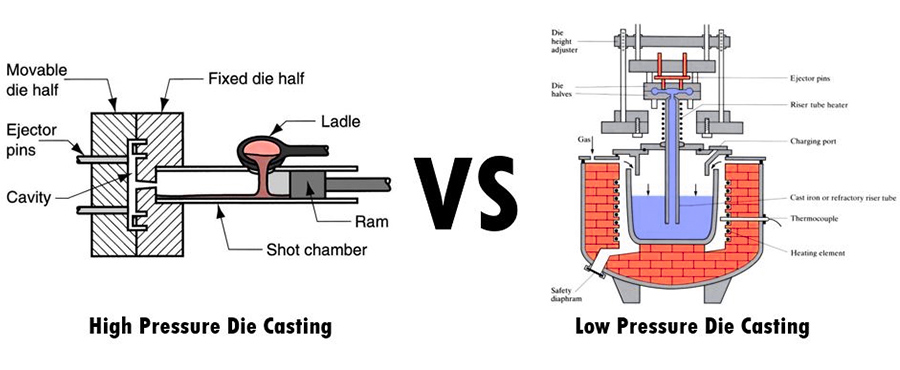

2. Hochdruckguss

Hochdruckguss ist ein weiterer wichtiger Metallgussbetrieb. Es drückt das geschmolzene Metall unter hohem Druck in die Metallform (normalerweise 10-200 mPa). Die Vorteile des Hochdruckgusss sind hohe Produktivität, schnelle Formgeschwindigkeit (Füllzeit 0,01-0,2 Sekunden), die sanfte Oberfläche und eine präzise Größe. Der Nachteil sind hohe Schimmelpilze und sind für die Massenproduktion geeignet. Hochdruckguss wird für Legierungen wie Aluminium und Zink ausgiebig verwendet. Es wird in Automobilteilen (z. B. Getriebegehäuse) und 3C-Produktgehäuse häufig verwendet, und der Druck beträgt normalerweise 50-150 mPa.

3. Low-Pressure-Casting

Der Gussdruck des niedrigen Druckgusss ist niedrig (normalerweise 0,01-0,05 mPa). Es erzwingt das geschmolzene Metall im Boden, in die Form zu fließen . Niedrigdruckguss hat den Vorteil einer hohen Metallnutzung und weniger Poren, die zur Herstellung von Komponenten mit höherer Qualitätsanforderungen verwendet werden. Der Nachteil ist, dass die Füllung langsam ist (ca. 1-10 Sekunden) und die Produktionseffizienz nicht so gut wie Hochdruckguss.

4. Investment Casting

Investment Casting ist auch als Lost Wax Casting bekannt . Es macht zuerst ein Modell in Wachs, bedeckt es dann mit feuerfestem Material und erwärmt es schließlich, damit das Wachs schmelzen und herausfließen. Die Vorteile des Investitionsgusss sind hohe Präzision, gute Oberflächenqualität und können auf Teile mit komplexen Formen angewendet werden. Die Nachteile sind hohe Kosten und langer Produktionszyklus. Es wird hauptsächlich für kleine Gussteile mit hoher Genauigkeit wie Luft- und Raumfahrtblätter und medizinische Instrumente verwendet, und das Gewicht des Gießens übertrifft normalerweise nicht 50 kg.

5.Die Casting

Die Casting ist eine Art Hochdruckguss, bezieht sich jedoch typischerweise auf das schnelle Prototyping von Nichteisenmetallen. Es verwendet Metallformen und höhere Drücke (bis zu 100 mPa oder höher). Die Vorteile des Würfelgusses sind extrem hohe Produktionseffizienz (Hunderte von Teilen pro Stunde sind möglich) und für dünnwandige Teile geeignet (Wandstärke kann nur 0,5 mm betragen). Der Nachteil besteht

Was sind die Hauptprozessflüsse des Ofen -Metallgusss?

1.Metales Schmelzen

Dies ist der erste Schritt des Ofen -Metallgusss. Metall Rohstoffe (Aluminium, Eisen, Kupfer usw.) werden in einem Ofen gelegt und bei Hochtemperatur erhitzt, bis sie vollständig geschmolzen sind. Der Schmelzpunkt unterscheidet sich je nach Metalltyp, wie z. B. Aluminium bei etwa 660 ° C schmilzt, während Eisen etwa 1538 ° C benötigt.

Schlüsselpunkte: 2.Weltbehandlung Reinigen Sie das geschmolzene Metall. Entfernen Sie Verunreinigungen und Gase, um die Qualität des Metalls zu verbessern. Einige Praktiken, die normalerweise durchgeführt werden, sind die Einführung von Raffineriermitteln, ineres Gasrollen oder Passieren. 3.Mold -Präparation Wählen Sie die Form gemäß dem Gussprozess aus. Verwenden Sie Sandformen für Sandguss Metallformen für das Gießen; und Keramikformen für das Investitionsguss. Die Form muss trocken und sauber sein, damit sie die Qualität des Gießens nicht beeinflussen kann. Schlüsselpunkte: 4.Pouring Das flüssige Metall im Ofen wird durch ein Köpfe oder ein automatisches Fördersystem in die Formhöhle gegossen. Die Gießtemperatur und die Geschwindigkeit müssen gut kontrolliert werden. Zu schnell verursacht Blasen und zu langsam führt zu einer Nicht-Lösungsfindung des Metalls. Schlüsselpunkte: 5. Kühlung und Verfestigung Das Metall wird in der Form natürlich abkühlen, um ein festes Guss zu erzeugen. Die Zeit, die zum Abkühlen benötigt wird, hängt von der Größe des Gießens und des Metalls ab. Die größeren Gussteile dauern einige Stunden. Die Rate, mit der es abkühlt, muss reguliert werden. Zu schnell wird es spröde und zu langsam wird unwirksam. 6. Denolding und Reinigung Nachdem das Gießen fest ist, wird es aus der Form entfernt. Das Sandguss erfordert, dass die Form gebrochen wird, während Metallformen wiederverwendet werden können. Die Oberfläche des Gießens kann mit Burrs oder Restsand sein und die Metallformen können wiederverwendet werden, sobald sie gereinigt wurden. 7.Post-Prozessing Das Gießen kann möglicherweise andere Prozesse wie Schneiden, Schleifen und Wärmebehandlung usw. durchlaufen, um die Genauigkeit und Leistung zu verbessern. 1. Vorbereitende Materialien und Werkzeuge Materialien: Gypsumpulver (am besten ist refraktärer Gips). Tools: Schmelzbehälter (Gusseisen-Tiegel oder Stahltank mit einer dicken Wand). Sicherheitsschutz ist der anfängliche Betrieb von DIY -Metallguss -Aluminium, und Schutzausrüstung muss getragen werden. 2. Machen Sie eine Gipsform Machen Sie einen Prototyp: Die gewünschte Aluminiumform (z. B. Schlüsselbund oder kleine Statue) unter Verwendung von Wachs oder Holz herausgeschnitten.

Bereiten Sie die Gipsaufschlämmung vor: Fügen Sie das Gipspulver langsam zum Wasser hinzu und mischen Sie, bis es zu einer Paste wird, die ohne Partikel dick ist.

Gips der Gipsform: Positionieren Sie den Prototyp in einem Behälter und gießen Sie über die Gipsschlammung, um dem Prototyp eine Deckdicke von mindestens 2 cm zu verleihen.

Trocknen Sie die Form: Die Gipsform muss vollständig getrocknet werden (kann natürlich 1-2 Tage lang trocknen oder 4 Stunden bei Temperatur 100 ° C gebacken werden).

In DIY-Metallguss-Aluminium Die Gipsform muss vollständig trocken sein, sonst platzen sie, wenn sie mit der Flüssigkeit von Hot-Temperaturen-Alumination ausgeschaltet ist.

3. Aluminiumflüssigkeit mit Aluminium Aluminiummaterial schmelzen: Füllung der Aluminiumflüssigkeit: in Alumalloy-Metallguss Die Gähnegeschwindigkeit muss langsam gehalten werden, um Blasen zu vermeiden. 4.Cooling und Nachbearbeitung Aluminiumprodukte Wärmeübertragung schnell und vermeiden

Wie kann man Gipsformen verwenden, um ein einfaches Aluminiumguss zu erzielen?

Wasser (Mischverhältnis von Gips zu Wasser beträgt ca. 1: 1,3).

Wärmequelle (Propansprühpistole, kleiner Ofen). Handschuhe).

Was sind die Verfahrensparameterunterschiede zwischen Hochdruckguss und niedrigem Druck?

Niedrigdruckguss und Hochdruckguss sind zwei Mainstream-Verfahren im Aluminium-Metallguss:

1.CORE -Prozessparametervergleich

| Parameter | Low-Pressure Casting (LPDC) | Hochdruckguss (HPDC) |

| Fülldruck | 0,5 ~ 5 bar (niedrigerer Druck). | 70 ~ 1000 bar (Ultra Hoher Druck). |

| Ladegeschwindigkeit | 0,5 ~ 2 m/s (langsame Füllung). | 5 ~ 15 m/s (Hochgeschwindigkeitsfüllung). |

| Schimmelpilztemperatur | 200 ~ 300 ℃ (niedrigere Temperatur). | 250 ~ 400 ° C (hohe Temperatur). |

| Gusswanddicke | 2-8 mm (gleichmäßige Wandstärke). | 0,5 ~ 4 mm (dünnwandige komplexe Teile). |

| MOFFLEALTERPAN | 50.000 ~ 200.000 Mal (niedrige Schimmelpilze). | 100.000 ~ 500.000 Mal (hoher Schimmelpilzverlust). |

| Typische Anwendung | Strukturkomponenten wie Autoräder und Motorzylinder. | Leichte, dünnwandige Teile wie Handy-Shells und Automobilabdeckungen. |

2.technische Anwendbarkeit von JS

Js Precision Manufacturing kombiniert ausführliche Tiefdruck- und Hochdrucktechniken im Bereich des Aluminium-Magnesium-Legierungsguss

Kontrolle der Hochvorbereitung:

Js verwendet ein Druckregelungssystem mit geschlossenem Schleifen, um die Schwankung des Fülldrucks des niedrigen Druckgusses auf ± 0,5%anzupassen, und übernimmt die Heißformkorrektechnologie auf Erreichung der Dimensionen Accuratacy Accuratacy Accuracy (± 0,02 mmm). Die Hochdruckgussausrüstung ist auch mit einem Echtzeit-Drucküberwachungssystem ausgestattet, um die Einheitlichkeit der dünnwandigen Teilfüllung zu gewährleisten, und wurde in einem erfolgreichen Projekt einer neuen Batteriepackschale für Energy Vehicle implementiert.

Materialanpassungsfähigkeit:

In einem Low-Druck-Casting von Aluminium-Magnesium-Legierung hat JS ein spezielles Beschichtungssystem entwickelt, um das Schimmelvolumen von Low-Pressure-Casting auf 1,5 Zeit des Durchschnitts zu erhöhen. Gleichzeitig wird mit der Optimierung der Injektionskurve im Hochdruckguss die Stickrate unter 0,3%gesteuert. Jüngste Fälle zeigen, dass die Zugfestigkeit seiner Aluminium-Magnesium-Legierungs-Rad-Hub um 12%gestiegen ist und die Dehnung über 8%betrug.

Grüne Herstellung:

Wir verwenden eine inerte Gasschutzvorrichtung im Niedrigdruckguss, um die Oxideinschlüsse um 20%zu verringern. Die Hochdruckgussmaschine nutzt ein Abfallwärme-Wiederherstellungssystem, um den Energieverbrauch der Einheiten um 18%zu verringern. Beide Prozesse folgen ISO 14001 Umweltzertifizierung, die mit unserer Green Casting -Richtlinie übereinstimmt.

Schnelle Antwort:

Mit Hilfe der digitalen Simulationstechnologie verkürzte JS die Entwicklungszykluszeit für niedrig Druckgussformen um 60% des herkömmlichen Modells und verbesserte Prozessparameter für Hochdruckgießen um 40%. Vor kurzem Wir haben eine geformte Klammer für einen Luft- und Raumfahrtkunden entwickelt.

3.prozess -Auswahlstrategie

| Szenarioanforderungen | Empfohlene Prozesse | JS Technischer Unterstützung |

| Erfordern Sie eine hohe Stärke/komplexer interner Hohlraumstruktur | Niederdruckabguss | Hot Top Gating + Schritt Druckdrucktechnologie. |

| Streben nach leichter/hochvolumiger Produktion | Hochdruckguss | Mehrpunkt-Druckinjektion + Vakuumabgase. |

| Materialnutzungsempfindliche sensible Projekte | Niederdruckabguss (Anti-Gravititätsmodus) | Adaptive Flüssigpegel-Kontrollsystem, Schrottrate <8%. |

| Präzisionsteile mit hoher Mehrwert | Hochdruckguss + lokalisierte Extrusion | Echtzeitdruck, Geschwindigkeits-Doppel-Schleife, Oberflächenrauheit ra <0,8 μm. |

Was sind die Unterschiede zwischen dem Gießen und dem Sandguss?

1. Typ und Material der Form

- Würfelguss: Wiederverwendbare Metallformen (z. B. Stahl- oder Aluminiumlegierung) werden verwendet, und die Lebensdauer der Schimmelpilze ist lang, was für komplexe Strukturen mit hoher Präzision geeignet ist. Zum Beispiel sind die Messerform für Metallguss, die von JS für das Gießen verwendet wird, Präzisionswerkzeugteile und hohe Hardness-Formmaterialien (z.

- Sandguss: Durch die Verwendung von Einweg -Sandformen, geringe Genauigkeit, aber kostengünstig, geeignet für einzelne oder große Teilproduktion. JS verbessert den Prozess durch digitales Sandformdesign und verkürzt den Entwicklungszyklus.

2.Produktionseffizienz und Kosten

- Würfelguss: Hohe anfängliche Schimmelpilze, aber für die Massenproduktion geeignet (z. B. Automobilteile). JS erreicht die tägliche Produktionskapazität von Tausenden von Teilen durch automatisierte Produktionslinien.

- Sandguss: Niedrige Schimmelpilze, aber lange Produktionszeit für ein einzelnes Stück, geeignet für kleine Chargen oder Prototypen machen .

3. Präzision und Oberflächenqualität

- Würfelguss: Toleranz kann ± 0,005 mm (JS Company Technical Standard), Oberflächenrauheit RA ≤ 1,6 μm erreichen, insbesondere für Messerform für die erforderliche Schärfe und Größenkonsistenz des Metallgusss.

- Sandguss: Allgemeine Toleranz ± 0,5 mm, Oberflächenrauheit RA ≥12,5 μm erfordert eine Nachuntersuchung.

4.Application -Szenarien

- Würfelguss: Hohe Komplexität, dünnwandige Teile (z. B. elektronische Gehäuse, Werkzeuge), JS Company fügt eine Mehrmaterialkompatibilität (Aluminium/Zink/Magnesium-Legierungen) für die Erfüllung der leichten Anforderungen hinzu. .

- Sandguss: Große Komponenten (z. B. Werkzeugmaschinenbasen), einteilige Anpassung oder Teile mit niedriger Komplexität.

Zusammenfassung

Sandguss, Würfel, Investitionsguss, Centrifugal Casting und andere Technologien im Zusammenspiel von Metallkaste bilden das Kerntechnologiesystem der Produktionsindustrie. Sandguss ist zur bevorzugten Lösung für große strukturelle Teile mit geringen Kosten und Vielseitigkeit, und das Guss bietet eine hochpräzise Lösung für dünne Wandkomplexe auf der Basis von Hochdruck-Rollen-Prototyping-Technologie.

In den letzten Jahren sind nach der wachsenden Nachfrage nach grünem und leichten Fertigung neue Prozesse wie Jet -Kühlungstechnologie und schimmelfreies Gießen nacheinander aufgetaucht und die Grenzen der Casting -Technologie weiter erweitert. Bei der Metallgussfirma, in der Sie arbeiten, müssen Sie einen doppelten Durchbruch bei der Ertragsverbesserung und der Energieeinsparung erzielen. Senden Sie uns Ihre spezifischen Nachfragedokumente, und wir werden Ihnen innerhalb kurzer Zeit Metallgussdienste für Sie in "https://jsrpm.com/contact-us"> Metallgussdienste anbieten. . Die technischen Akkumulations- und technischen Funktionen von JS können Ihnen wichtige Unterstützung bieten.

Haftungsausschluss

Der Inhalt dieser Seite dient nur als allgemeine Referenz. JS-Serie stellt keine ausdrücklichen oder impliziten Garantien in Bezug auf die Genauigkeit, Aktualität oder Anwendbarkeit der bereitgestellten Informationen aus. Benutzer sollten nicht davon ausgehen, dass die Produktspezifikationen, technischen Parameter, Leistungsindikatoren oder hochwertige Verpflichtungen von Lieferanten von Drittanbietern vollständig mit den auf dieser Plattform angezeigten Inhalten übereinstimmen. Die spezifischen Entwurfsmerkmale, die Materialstandards und die Prozessanforderungen des Produkts sollten auf der tatsächlichen Bestellvereinbarung basieren. Es wird empfohlen, dass der Käufer proaktiv eine formale Zitat anfordern und die Produktdetails vor der Transaktion überprüfen. Für eine weitere Bestätigung wenden Sie sich bitte an unser Kundendienstteam, um professionelle Unterstützung zu erhalten.

JS-Team

js ist ein branchenführender Anbieter von maßgeschneiderten Fertigungsdiensten, die sich der Bereitstellung von hohen Voraussetzungen mit hoher Effizienz-Ein-Stop-Herstellungs Solutions zur Verfügung stellen. Mit über 20 Jahren Branchenerfahrung haben wir erfolgreich professionell cnc maschinen, Sheet Metal Manufacturing, Fertigung">

Wir haben eine moderne Fabrik, die mit ISO 9001: 2015 zertifiziert ist und mit über 100 Fortgeschrittenen-Achsen-Bearbeitungszentren ausgestattet ist, um sicherzustellen, dass jedes Produkt die höchsten Qualitätsstandards erfüllt. Unser Service-Netzwerk deckt weltweit über 150 Länder ab und bietet 24 Stunden schnell sowohl für die Produktion kleiner Studien als auch für die Produktion in großem Maßstab, um den effizienten Fortschritt Ihres Projekts zu gewährleisten.

Auswählen JS-Team bedeutet, Fertigungspartner mit hervorragender Qualität, präzise Lieferung und Vertrauenswürdigkeit zu wählen. href = "https://jsrpm.com/"> jsrpm.com

FAQs

1.Was ist Metallguss?

InMetallguss wird flüssiges Metall in eine Form gegossen und abkühlen, um die gewünschte Form zu erhalten. Metallguss dient zur Herstellung komplexer oder großer Teile wie Motorteile, Industriewerkzeuge usw. mit produktiver Effizienz und wirtschaftlichen Vorteilen.

2.Was sind die Vorteile des Investitionskastens?

Investment Casting (Lost Wax Process) verwendet Einweg-Wachsform, um komplexe Teileformung mit einem Oberflächenfinish von bis zu RA1.6 & mgr; m zu erreichen. Es eignet sich besonders für die Herstellung kleiner viel Präzisionskomponenten in Luft- und Raumfahrt, Medizin und anderen Feldern.

3.Wie schnell ist Hochdruckguss?

Hochdruckguss kann Formen mit einer maximalen Geschwindigkeit von 20 bis 60 m/s füllen und komplexe Formen in 0,02-0,2 Sekunden füllen. Es ist für dünnwandige Teile (z. B. Autozylinderblöcke) geeignet, und ein Zyklus dauert ungefähr 30-90 Sekunden unter Berücksichtigung von Präzision und Produktivität.

4.IS DIY Casting Safing?

Do-it-yourself-Casting ist gefährlich mit Potenzial für hohe Hitze und Metallspritzung, erfordert strengen Schutz (Schutzbrillen, Handschuhe, Belüftung) und macht es unmöglich, nasses Material oder Formen zu verwenden. Es ist im regelmäßigen Betrieb sicher möglich, aber professionelle Richtlinien müssen befolgt werden.