在快速原型的领域,材料的选择直接决定了产品的性能边界以及成型技术的可行性。作为一种核心技术,注射式塑料含义不仅可以通过模具给材料具有一定的形状,而且还可以通过材料的适应性来满足不同行业的需求。塑料成型依赖于热塑性材料(例如尼龙和ABS)的可塑性,并广泛用于汽车组件和消费电子产品的原型开发中。另一方面,通过液体有机硅橡胶的柔韧性和环境持续性,有机硅成型统治了医疗设备和密封的快速验证。

JS注入成型技术,并为不同行业需求提供定制的材料解决方案高精度塑料模具设计到硅胶精确成型,一直通过材料性能优化和过程创新,以帮助客户缩短其研发开发周期和成本。无论是对复杂的结构组件的功能验证还是小规模生产的可靠性测试,JS始终以材料科学为核心,并促进了朝着高效率和专业化方向发展快速原型的发展。

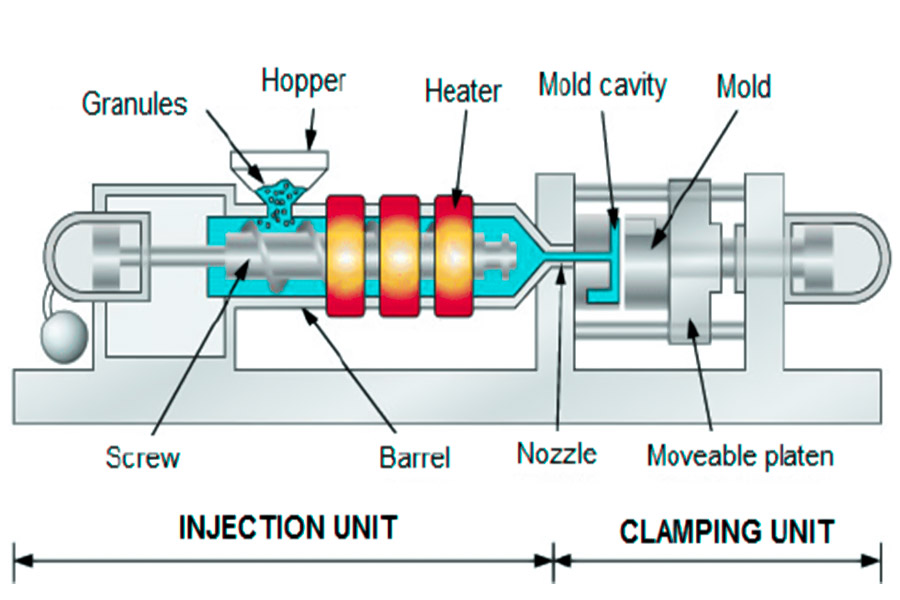

什么是注塑成型?

注射成型是一种制造过程,在高压下将熔融材料(例如塑料或液体有机硅)注入精细设计的霉菌腔并冷却和固化。它的核心在于利用成型设计的精确结构,将原材料转化为复杂形状以达到高效和一致性。作为塑料成型的主流技术,它不仅是成型设计的重要载体,而且还解决了精确结构,薄壁零件或质量生产的需求,这在传统制造业中很难通过标准化工艺实现。

注射成型的关键步骤包括材料熔化,高压注入成型,模具冷却和固化以及拆卸后处理。它的技术优势旨在适应高精度设计和复杂的几何结构,并通过多腔模具或插入式注射模制实现功能积分。与铸造或吹塑过程相比,它可以满足物质多元化和自动化的要求,并且在成本控制和产品可靠性方面具有显着优势。

注射成型的核心类型是什么?

1。热塑性注入成型

热塑性聚合物加热到熔融状态,通过成型注入将其注入精密成型腔中并冷却以形成最终产品。它的核心优势是材料可回收性(回收和熔化)以及有效生产复杂几何结构的能力。

JS公司具有其±0.005mm的公差控制能力,能够有效地生产复杂的汽车结构。它的物质兼容性(例如ABS,PA,PE)和快速成型技术完全适应了热塑性材料的反复熔化特性,从而大大降低了生产成本。

2。热固性注射成型

热固性塑料会经历不可逆的化学反应,并在高温和压力下凝固。与热塑性塑料不同,一旦形成,热塑性塑料就无法再次融化。该过程通常用于电子包装和高温抗性组件。它依靠霉菌设计来通过塑料实现高结构强度和化学腐蚀性。

JS拥有50多种材料处理经验,支持酚醛树脂,环氧树脂和其他材料的形成。它的自动设备和过程优化可以保证固化材料的尺寸稳定性。

3。液体有机硅橡胶

液体有机硅橡胶通过成型注射注射到模具中,然后由低温硫化。它具有生物相容性和抗衰老的特征,并广泛用于导管,密封和其他医疗设备中。其低压永久变形特性对于长期使用场景至关重要。

JS已成为LSR成型适用于具有准确性±0.005mm的跨国医疗企业的医疗导管和密封件,并且符合FDA标准的干净过程。

4。过量

通过将两种或多种材料(例如硬塑料基质+软粘合涂层)分层通过塑料成型来实现多功能集成。例如,手柄握把的非滑动层与主结构结合在一起,舒适耐用,适合消费电子和工具产品。

JS的自动生产线与多种材料兼容,可以有效地完成产品(例如电子盾牌)的集成成型。它的98%即时交付率和15%的节省成本优势进一步突出了消费电子制造过程中该过程的实际价值。

5。多组件注入成型

结合两种或多种材料的成型注射过程,例如硬塑料和软橡胶,以通过多个喷嘴或堆叠的注入成型进行功能整合,它通常用于消费电子的复杂结构中和智能可穿戴设备。

塑料注塑成型和硅酮注塑成型有什么区别?

在材料属性,过程条件和应用程序方案方面,这两个过程之间存在显着差异:

| 比较尺寸 | 塑料成型 | 有机硅成型 |

| 材料类型 | 热塑性塑料(例如ABS,PE)或热固性塑料(例如酚醛树脂)。 | 液体有机硅橡胶(LSR)通过硅酮橡胶成型工艺固化。 |

| 过程温度 | 高温(150°C-300°C)的熔融塑料。 | 低温(60°C至150°C)处的硫化。 |

| 模具要求 | 流道需要具有高温性,压力电阻和精度的冷却系统。 | 表面抗粘附处理(例如PTFE涂层),宽流通道,以防止LSR阻塞。 |

| 应用程序字段 | 汽车零件,电子壳,商品和其他刚性产品。 | 灵活的需求场景,例如医疗导管,密封,可穿戴设备等(取决于硅成型精度)。 |

| 后处理 | 无需治疗即可去除。 | 可选的低温二次硫化是提高性能的一种选择。 |

| 成本和效率 | 低成本,适合批量生产。 | 材料单位价格很高,但是支持高精度和小批量定制(例如±0.005mm公差)。 |

塑料注射成型主要用于塑料的高温熔化以形成刚性产品这是工业制造业的主流选择。通过有机硅成型硅酮成型硫化技术,在医疗,母子育儿和其他对灵活性和安全性要求严格要求的领域具有不可替代的作用的硅树脂注塑成型。

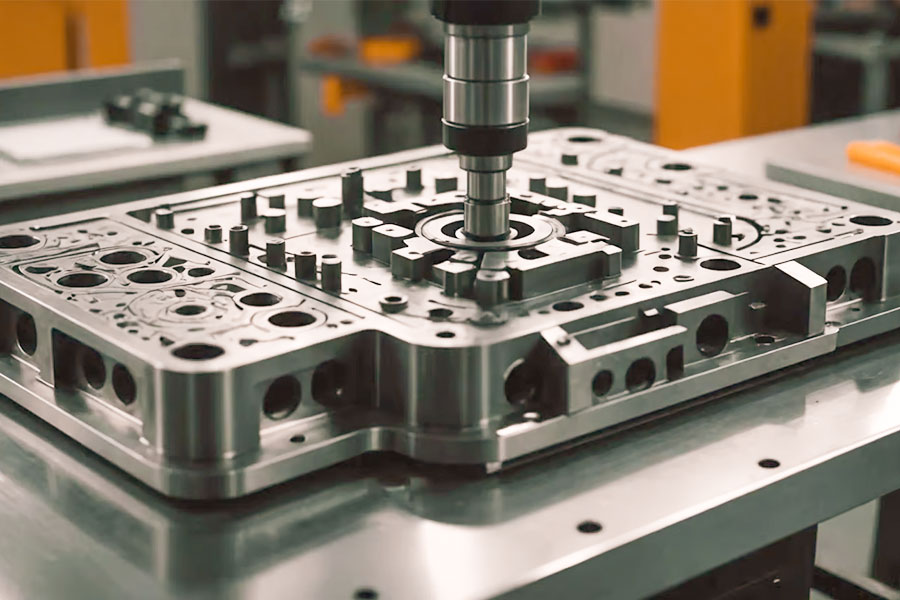

如何设计复杂的结构模具?

1。材料和模具钢的兼容性

- 霉菌的选择:对于高压力区域,例如深腔和薄壁结构,应选择高硬度模具钢(例如P20,H13),以确保注射成型过程中的耐磨损性和耐形性。

- 塑形表面设计:通过Moldflow模拟优化分隔线,以避免由于不规则的结构(例如反转和侧孔)而导致的不均匀成型注射或飞侧填充。

2。浇注系统的优化

- 热流通道技术:采用热流通道系统,减少浪费冷材料头,改善注入填充的均匀性,特别适用于多腔模具或复杂通道设计。

- 门位置选择:根据CAE分析,该栅极设置在厚壁区域,以避免由于在成型注射过程中熔融流量不均而导致的气体保留或收缩痕迹。

3。创新的拆除机制

- 滑块和倾斜的屋顶连接:对于深腔或内部不规则,分层滑块和倾斜的屋顶组合旨在确保注射后成品不会损坏成型。

- 在霉菌射精平衡中:CAE模拟验证弹出位置和压力分布,以防止由于压力浓度(大型复杂部件,例如灯罩)而导致塑料零件破裂。

4。过程参数的动态调整

- 填充速度和压力控制:在成型注射过程中,使用多阶段压力保留策略来优化熔体流量(例如,低速和高压填充电子外壳的薄壁区域)。

- 模具温度分区控制:通过设计保形冷却水回路,可以调整模具的局部温度,以满足不同成型注入区域的材料流量要求。

5。仿真分析和快速验证

- 模拟模拟:预测焊接线和收缩等缺陷,优化门位置和排气系统设计,减少注射试验和错误成本。

- 共形模具的3D打印:共形冷却水通道模具的原型迅速产生,验证注射过程的可行性,并缩短了开发周期。

微部件注入成型需要什么设备?

根据JS公司的精确制造技术和微观组件注射成型要求,所需的关键设备和技术如下:

1.i刺塑料机

- 高精度电动注塑机(锁定力≤10吨)。

- 多组件注入成型单元(支持插入成型或共同注射成型)。

- 注射控制模块(测量精度±0.01g)。

- JS技术:±0.005mm加工精度,适用于复杂的微部件生产。

2。精密霉菌开发系统

- EDM微型放电设备(电极分辨率0.002mm)。

- 镜像抛光过程(RA≤0.05μm)。

- 热流通道温度控制系统(±1℃温度稳定性)。

- JS技术:95%的项目符合超高精度标准,并具有霉菌设计优化的丰富经验。

3。高级测试设备单元

- 3D蓝光扫描仪(测量精度±0.002mm)。

- 在线光学检测系统(OCR/OCV识别率≥99.9%)。

- 显微镜金理分析仪(表面粗糙度检测到纳米水平最高)。

- JS技术:拥有20年工程经验的团队提供完整的流程质量控制。

4。自动生产系统

- 机械臂提升装置(定位精度±0.005mm)。

- 霉菌标记系统(标记公差±0.01mm)。

- 智能仓库管理系统(库存周转效率提高20%)。

- JS技术:98%的订单按时交付提供定制的自动化解决方案。

5。特殊材料处理设备

- 微热体注塑装置(细胞直径≤50μm)。

- 纳米复合搅拌系统(色散均匀性≥95%)。

- 医学级清洁注塑室(ISO 7环境控制)。

- JS技术:超过50年的材料处理经验,医疗/电子领域。

JS公司结合了微注射造型机,切线设备和Moldex3D模拟系统形成从成型设计到精确塑料成型的全链技术循环。微零件的典型制造案例:直径0.5mm的精密齿轮注入收率为99.2%,尺寸公差为±0.003mm,表明设备系统的渐进性。

如何实现多种材料注入成型的组合?

1。材料选择和兼容性处理

- 材料性能匹配:选择具有相似热膨胀系数和收缩的材料(例如硬腹肌和柔性TPU),以避免温度变化引起的接口开裂。

- 表面预处理:血浆处理,化学涂层或机械抛光(例如当金属和塑料粘合时,纳米涂层激活材料表面。

2。制造和制造

- 两色/多腔模具:使用旋转模具,滑动模具或层压模具结构,以实现不同区域中不同材料的精确注射成型。例如,两种彩色的模具通过旋转180度并注入两种类型的熔体来打开和关闭门。

- 门和流路的优化:设计独立的栅极系统,以防止材料混合和污染,同时确保融化流量平衡(例如使用热流道技术来减少浪费冷头)。

3。注射成型过程参数控制

- 多组件注塑机:独立的注射单元设备,控制温度,压力和注入速度。例如,首先将硬材料注入骨架,然后充满软胶以形成缓冲液。

- 时间温度的协调:精确控制不同材料的注入和保留时间,以确保足够的界面融合。

4。接口集成技术

机械互锁设计:在模具中设计凹形或倒置的结构,以通过物理互锁来提高粘结强度。

化学粘合剂预涂:特殊的粘合剂被喷在表面上,并通过高温激活的注射成型固化,以实现分子水平键合(适用于不同的材料)。

5。质量检查和后处理

- 在线监控系统:使用视觉检查或超声扫描来验证界面的完整性并消除产品层或缺陷。

- 退火和表面处理:通过热处理和优化外观和耐用性(例如防水密封的表面涂层)来消除内部应力使用诸如喷涂和电镀等过程。

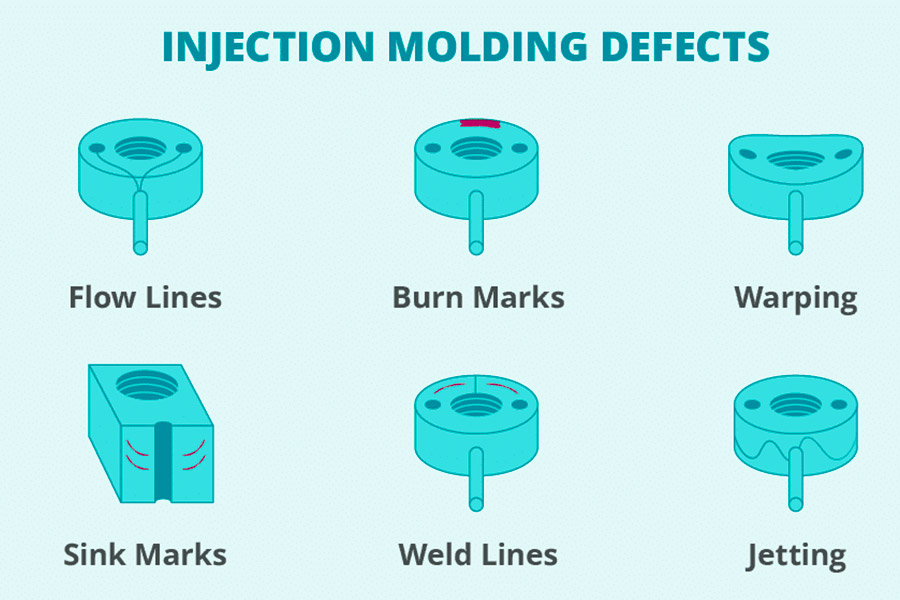

注射成型的常见困难是什么?

在注射成型的过程中,由于材料特性,过程参数和设备准确性的影响,经常遇到以下技术问题:

1。材料收缩控制

- 难点:不同的塑料在冷却过程中具有不同的收缩率,很容易导致尺寸偏差。

- JS解决方案:用±0.005mm精确加工技术优化模具设计结合材料科学经验,以确保成品尺寸的稳定性。

2。扭曲和扭曲

- 难度:冷却或残留应力不均匀会导致零件变形。

- JS解决方案:采用先进的冷却系统和过程模拟技术来平衡温度场分布并减少内部压力。

3。质量缺陷

- 困难:焊接标记,收缩痕迹或毛孔会影响外观和功能。

- JS解决方案:通过高精度模具抛光(RA <0.1μm)和过程参数优化(压力/速度/温度)。

4。多腔模具平衡

- 困难:不均匀的多腔产品导致批处理一致性差。

- JS解决方案:CAE模拟用于分析通道平衡和自定义热流系统以确保每个腔的同步填充。

5。物质退化的风险

- 困难:在高温和压力下,塑料分解,变色或容易变弱。

- JS解决方案:用抗氧化剂添加剂对螺钉速度和背压的实时监视,以确保稳定的材料性能。

JS公司的技术优势

| 技术困难 | 行业标准解决方案 | JS创新解决方案 |

| 物质兼容性 | 仅与普通塑料兼容。 | 支持50多种专业工程塑料(例如PEI,PPS等),并提供材料修改服务。 |

| 微观结构的形成 | 最小特征大小为0.5mm。 | 镜像蚀刻模具技术用于实现0.2mm细纹理的批量产生。 |

| 复杂的嵌入式组件 | 手动定位误差≥0.1mm。 | 使用具有精度±0.02mm的自动嵌入定位系统。 |

| 环境合规 | 单材料回收。 | 创新的多层化合物结构分离技术可以有效地再生PET/PC和其他混合材料。 |

| 快速交货 | 标准周期为2-4周。 | Digital Twin Technology将测试运行时间降低到7天,并在48小时内响应紧急订单。 |

典型的案例参考

- 汽车传感器外壳:由PA66+GF30材料制成与金属插入物集成在模具成型中,它达到IP67保护水平的收益率99.8%。

- 医疗注射器组件:通过使用无尘研讨会和等离子处理技术解决PP材料的问题,符合FDA生物相容性标准。

JS如何将注塑成型产量降低20%?

- 过程优化:98%的订单是按时或提前交付的,自动生产线缩短了交付周期15%,而精确处理可减少废物损失。

- 精确制造:±0.005mm的精度降低了返工率,CAE模拟降低了试验型成本。

- 快速响应:24小时的报价+快速产生,灵活的调度,小订单,避免批量生产的冗余成本。

- 智能比赛:50+材料选择,降低成本,定制工艺,均衡质量和价格。

- 专家支持:我们的团队在优化设计,减少材料,监视过程并消除浪费方面拥有20年的经验。

- 绿色生产:节能设备的能源消耗减少了15%,物质回收和再利用成本降低,效率。

实际结果:

- 将客户成本降低20%:通过这些举措,JS可以帮助客户平均节省其制造成本的20%,同时将项目效率提高25%。

- 长期合作优势:成本优势转化为客户的粘性,回报率提高25%。

概括

注射销售是现代工业的核心技术。通过融化和凝固成型塑料材料,简单的刚性成员向复杂的弹性构件的产生变得多样化。无论是有效的热塑性质量生产还是液体硅树脂的精确柔性成型,其过程适应性涵盖了许多领域,例如汽车,医疗和电子产品。凭借其±0.005mm精密模具设计多物质兼容处理,自动化生产线集成能力JS公司继续推动精确和效率注射成型领域的界限,为全球客户提供一站式的解决方案,从原型开发到大规模生产,从而使行业转型和增值增值和维持增值和维持可增值和维持可增值。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Jusheng Network提供的性能参数,几何公差,特定的设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常见问题解答

1.霉菌温度对注入模制零件质量的影响?

霉菌温度太高,导致注射成型的变形,表面粗糙度或内部应力浓度。需要对材料特性(例如,ABS进行50-80°C)进行准确的调整,以确保尺寸的准确性和外观质量。

2.什么是这常用类型的注塑机?

常用的注塑机类型是柱塞类型,螺钉类型和螺钉预成型柱塞类型。其中,螺丝塑料的效率和节能已成为主流,并已广泛用于塑料产品的大规模生产中。

3.高注射压力会导致哪些问题?

过度的注入压力会导致山洪泛滥(溢出),增加霉菌磨损,甚至导致产品的变形或破裂,并增加设备的负载和能源消耗。

4.如何选择合适的注入成型材料?

考虑产品的预期用途(PC强度,TPU弹性),处理温度以及PP的高温抗性,TPU的灵活性,ABS的平衡性能和成本。

资源