在现代工业系统中成型含义不仅反映了产品形式的精确实现,还反映了大规模生产的效率支持和成本控制能力。注入成型是复杂结构的快速成型塑料成型通过将高压熔融塑料注入精度模具中,冷却并固化它们。

材料的选择直接确定产品的性能,以及不同材料的特性(例如,温度抗性,强度,弹性)需要与产品的功能和过程要求相匹配。本文旨在系统化注塑材料的分类和选择原理,为工程师和设计师提供实用的指导,帮助优化设计过程,降低生产成本并促进绿色制造实践。

注射成型的定义是什么?

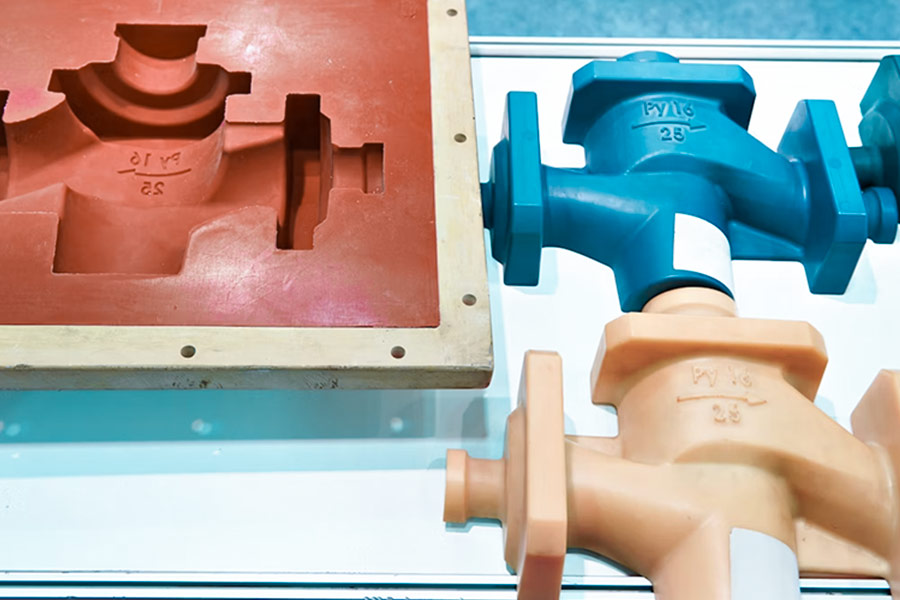

注射成型是一种有效的处理技术广泛用于塑料成型场。核心原理是通过加热设备融化塑料材料,并将其注入精确设计的模具,例如有机硅成型或金属模具,用于高压环境。当材料冷却和固化时,它将形成具有特定形状的产品。

该过程不仅可以准确地复制复杂的几何结构,而且具有高生产效率和材料利用的特征,特别适合大规模生产的工业产品,例如电子套管和汽车零件。最近几年,有机硅成型已被广泛习惯产生注射模具或小批量定制零件为了使其出色的温度抗性和灵活性,进一步扩大了该技术的应用方案。

注射成型技术的类型是什么?

塑料成型的核心过程之一是注射成型,其中涉及加热和熔化的热塑性或热固性塑料颗粒,在冷却和凝固之前将它们注入高压下的精密霉菌腔。

核心技术:

- 热流系统:通过优化熔体的流动路径,减少材料废物并提高注入效率。

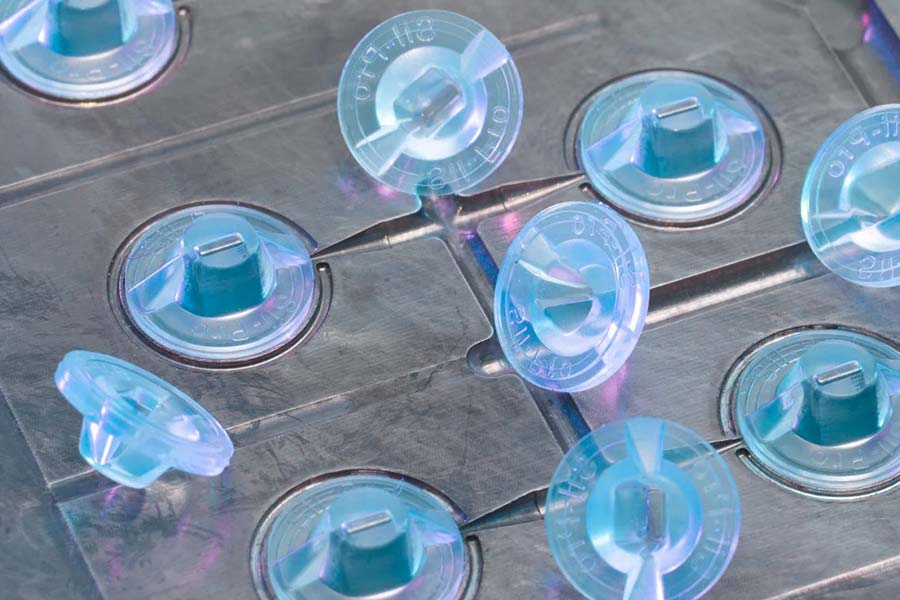

- 多腔模具设计:意识到许多部分的第一个模具的生产,适用于大量标准化产品(例如杂货店,包装容器等)。

应用方案:一般塑料产品的大规模生产,例如塑料瓶,文具,家用电器等。

在塑料成型领域,过度耗尽是一种先进的技术通过两个注入成型过程结合了不同的材料。

技术类型:

- 颜色注入造型:将硬橡胶(ABS)和软橡胶(TPE)混合使用,例如,以平衡抗滑动性和美学。

- 封装成型:注射式焊接涉及将塑料包裹在金属框架上以增强结构(例如工具手柄)。

优点:减少组装步骤,改善产品功能和美学,广泛使用在汽车内部,,,,消费电子产品和其他领域。

插入成型是一种关键技术塑料造型,其中涉及将金属/陶瓷插入物预先放置在模具中,并与塑料一起注入模具中。

关键元素:

- 高精度定位:模结构或机器人臂确保精确的插入位置(偏差<0.01mm)。

- 材料兼容性:支持金属,陶瓷和塑料(例如PA和PC)的复合成型。

应用:汽车电子连接器(高温阻力,插头和拉力电阻),家用电器旋钮(金属轴+塑料外壳)。

4。塑料霉菌技术

模具是注射过程的核心载体,这直接影响塑料成型的准确性和效率。

模具设计和类型:

- 热跑者模具:减少浇口冷凝并改善材料利用率(节省30%)。

- 堆叠模具:同时注射上和下模具,增加效率(例如食品包装盒)。

核心过程:

- 栅极优化:控制熔体填充的方向,以避免焊接标记和收缩标记。

- 冷却系统设计:减少成型周期(例如,薄壁零件的冷却时间<30秒)。

5.技术比较和申请选择

| 技术类型 | 适用的方案 | 优势 | 典型材料 |

| 塑料注塑成型 | 标准化的质量生产。 | 低成本,高效率。 | abs,pp,pe。 |

| 过量 | 功能整合或外部装饰。 | 减少组装,更多的质感。 | PC+TPU,ABS+TPE。 |

| 插入成型 | 结构增强或功能整合。 | 金属和塑料的组合。 | 金属镶嵌+PA66。 |

| 塑料注射模具 | 高精度或复杂的结构组件。 | 尺寸稳定性,长期使用寿命。 | 精密电子组件,汽车零件。 |

注塑材料的分类是什么?

塑料材料

1。工程塑料

- 典型的材料:ABS,PC(聚碳酸酯),PA(尼龙),POM(聚乙基甲基),PPO/PSU(聚苯乙烯醚/多硫酮)。

- 特征:高强度,高温抗性,抗冲击力,适用于汽车,电子,医疗和其他领域。

- JS公司可以满足工程塑料复杂结构的高精度要求例如医疗设备的精密零件。

2.一般塑料

- 典型材料:PP,PE(聚乙烯),PVC。

- 功能:低成本,易于处理,适合日常必需品,包装和其他轻量级方案。

- JS通过流程优化将成本降低20%,是适用于大订单,例如家用电器套管和容器。

3.特殊的工程塑料

- 典型材料:PEEK,PI,LCP。

- 特征:高温阻力,耐腐蚀性,出色的绝缘,航空航天和半导体设备。

- JS已成功处理50种材料类型,并具有处理高耐磨抗材料的经验,例如窥视航空组件。

金属材料

1。金属注射材料

- 典型材料:不锈钢(316L,17-4PH),铜合金,钛合金。

- 特征:塑料注塑成型的灵活性与金属强度结合在一起,适用于诸如手表齿轮之类的精密零件。

- JS实现复杂金属零件的质量生产通过粘合剂喷涂技术,将生产周期缩短15%。

2个轻巧的合金

- 典型材料:铝合金,镁合金。

- 特征:高强度,低密度,用于自动组件和消费电子产品。

- JS提供定制的表面处理(例如阳极氧化)以改善耐腐蚀性。

复合材料材料

1.碳纤维增强塑料(CFRP)

- 功能:超高强度,轻巧,适用于高端运动器材和无人机结构。

- JS技术:支持多材料复合成型确保尺寸稳定性(公差±0.02mm)。

2.玻璃纤维增强塑料(GFRP)

- 特征:高温耐药性,抗蠕变性,用于汽车模具和工业组件。

- JS技术协会:采用高压注入成型工艺提高材料流动性和填充效果。

其他创新材料

1.基于生物的材料:PLA,PHA

- 用途:环保包装,一次性医疗用品。

- JS与可持续发展策略合作,提供低碳排放解决方案。

2.传导/导电塑料

- 目的:传感器套管,散热成分。

- JS公司的集成纳米芯技术优化了材料的电气/热性能。

热塑性成型中热塑性的优势是什么?

1.加工的可更纠正性

热塑料加热时融化并流动,冷却后凝固,并且可以无限期地加热和冷却。该特性使成型塑料废物可以直接回收,大大降低了生产成本并最大程度地减少了资源浪费。

2。有效的成型周期

热塑性材料通常具有更快的结晶或冷却速度可以缩短注入成型周期。例如,薄壁产品可以在几秒钟内填充和冷却,从而大大提高了生产率。此外,它具有良好的流动性,可以通过优化成型设计以减少能耗来进一步加速。

3。高维稳定性

冷却后,许多热塑性材料(例如ABS和PC)在冷却后低下收缩,以确保注射过程中复杂结构的高精度。由于冷却不平衡,它避免了翘曲和失真。

4。多样化的材料特性

热塑性塑料涵盖了从通用塑料到高性能塑料的广泛类型,例如:

- ABS:弹性与表面光泽相结合,适用于家用电器外壳。

- PA(尼龙):高磨损和拉伸强度齿轮和轴承。

- PC:防弹玻璃或照明装置的高温耐透明,透明。

这种多样性使塑料成型能够灵活地适应不同产品的功能要求,并通过修改技术进一步提高性能。

5。环境兼容性

热塑性材料的可回收性符合全球环境趋势,并减少了注射成型生产链的环境影响。例如,用再生塑料(例如RPET)代替原材料不仅会减少碳排放,而且还将达到欧盟法规(例如ROHS)施加的有害物质的限制。另外,某些热塑性材料(例如PLA二乳酸)是可生物降解的,适用于一次性医疗用品或食品包装,减少白色污染。

选择注射成型材料的核心基础是什么?

1。产品功能要求驱动材料选择

应用方案:抗温度(例如,需要200°C耐热性的发动机组件),轴承能力(例如机械零件),密封性能(例如,医疗导管), ETC。

功能要求:电导率(电子组件),抗菌特性(日常产品),透明度(照明固定装置),等等。

JS技术:

- 材料数据库:涵盖各种塑料(例如PA,PC)和有机硅(LSR)的性能参数(拉伸强度,热变形温度等),支持在线筛查。

- 定制的修改:通过添加玻璃纤维,纳米填充剂或彩色主斑,可以实现自定义的导电ABS(表面电阻<10³Ω)。

2。匹配材料性能适应性

机械性能:拉伸强度(例如汽车保险杠所需的高韧性),耐磨性(例如齿轮)。

热性能:温度抗性范围(例如窥视300°C),导热率(例如,散热耗散组件)。

化学稳定性:酸碱耐药性(化学设备),生物相容性(医疗植入物)。

JS技术:

- 特殊材料供应:我们提供高性能塑料,例如PEI和PPS,以及液体硅(LSR)注射成型服务满足极端的工作条件。

- 仿真系统:通过通过模量流量分析材料的收缩率和扭曲变形来优化栅极设计(汽车组件的经经速率降低35%)。

3。处理技术的兼容性保证

流动性:薄壁零件需要高塑性流动性(例如ABS),可以选择低粘度PP的厚壁部分。

收缩控制:精确零件(例如电话框)需要低收缩材料(例如POM)。

霉菌寿命:诸如PVC之类的腐蚀性材料需要镀铬霉菌,而有机硅注射模制需要一个高温涂层。

JS技术:

- 热流通道系统:耐受性±0.02mm的多腔死热流通道支持96个腔注射成型。

- 有机硅次要注射成型:开发灵活的冷却水通道和多阶段硫化过程,以无缝整合柔软的硬橡胶(硅胶+塑料),例如手柄握把。

4。成本和质量生产效率之间的平衡

材料成本:处女和再生塑料之间的价格差异。

废物率:废料回收率(造粒技术为95%)。

生产周期:快速原型制定要求(例如需要72小时交货的每日订单)。

JS技术:

- 成本优化解决方案:建议使用30%玻璃纤维增强的PA6代替纯PA6,在保持强度的同时将成本降低25%。

- 灵活的生产线:支持小型试点生产(至少100个单位),每月数百万个单位的批量生产,将客户的生产周期缩短60天。

5。环境合规要求

可回收性:该材料是否支持物理/化学回收(例如,PCR回收塑料)。

限制危险物质:遵循ROHS,覆盖范围和其他法规(例如,玩具必须不含邻苯二甲酸酯)。

生物降解性:医疗或包装材料应符合EN 13432。

JS技术协会:

- 环境材料认证:提供FDA食品级,UL火焰阻燃认证和其他报告确保产品合规性。

- 再生塑料:通过JS解决方案,电子品牌已实现92%的材料回收率和零垃圾填埋目标。

当硅酮注射造型的温度太高时会发生什么缺陷?

1。材料和残留挥发性化合物的热解

- 缺陷表现:温度过高会导致硅酮分子的链破裂,从而释放低分子物质(例如酸性副产物),形成气泡,表面上的银线或腐蚀的霉菌。

- JS采用特殊温度控制系统用于硅酮成型实时监测和调节螺钉温度(准确性±1℃),以避免局部过热。

2。不均匀的颜色和黄色现象

- 缺陷表现:高温将加速色素或添加剂的氧化,从而导致产品色素差或整体黄色,从而影响外观的一致性。

- 精密颜色万事斑测量设备嵌入了注射成型中确保在高温下发色团均匀分散。

3。不受控制的尺寸收缩和变形

- 缺陷表现:过度的硫化导致异常的交联密度硅胶凝胶,收缩率偏离了设计值,从而导致产品翘曲或组装失败。

- 模具传感器硫化度的动态反馈,优化有机硅成型过程参数,以使冷却时间缩短20%。

4。机械恶化

- 缺陷表现:高温将破坏硅胶的分子结构,从而降低拉伸强度和泪液强度,从而影响产品的耐用性。

- JS开发了高强度的硅胶复合材料,例如玻璃纤维增强材料,工业密封环工程的拉伸强度增加了30%。

5。霉菌热损害和较短的使用寿命

- 缺陷表现:高温将加速霉菌钢,堵塞或变形热通道的喷嘴,增加维护的频率和成本。

- JS技术协会:模具有DLC钻石涂料(HRC 60+),具有独立温度场控制(±0.5℃精度)的高温和耐腐蚀热流系统防止喷嘴区域过热维护频率降低了30%。

概括

在注射模制领域,材料选择是决定产品性能和成本的核心因素。从基本的塑料成型到高性能工程塑料到特殊的硅胶成型,由于高温,强度,弹性和环境保护,不同材料满足汽车,医疗和电子行业的各种需求。随着环境法规的增加,可生物降解的塑料(例如塑料)和再生材料的应用已成为一种趋势,从而促进了绿色制造实践。

在此过程中,JS最大化注射成型技术通过精确设计,智能温度控制系统和修改技术。将来,随着材料科学和制造技术的深入集成,注射成型将继续在轻质,功能整合和可持续发展中发挥关键作用。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Jusheng Network提供的性能参数,几何公差,特定的设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常见问题解答

1.注射成型中的塑料和硅酮之间有什么区别?

塑料(例如ABS)是低成本,易于加工的,适合大规模生产。有机硅(LSR)具有柔软且耐热性,适用于柔和或医学级产品(例如奶嘴)。

2.环境友好的材料广泛用于注射成型?

越来越多!可生物降解的塑料(PLA)和回收塑料(RPET),通常用于包装和汽车组件,符合环境法规。

3.材料成本对注塑成型产生产生重大影响吗?

材料成本直接影响生产成本。合理的材料选择可以将成本降低30%,但必须考虑性能和过程要求。

4.材料特性如何影响产品质量?

材料特性的质量直接影响产品的质量。例如,PA具有较高的强度和耐磨性,而PC是透明且耐热性的。由于材料的选择不当,因此很容易破裂,变形或腐蚀,这决定了产品的使用寿命和安全性。