En el campo de la fabricación de precisión, cnc-Machining Machining the Core Technology to Realting COMPLECT precisión . "Se requiere un diseño exitoso y el diseño exitoso"> "". Varias dimensiones, como el control de tolerancia a la selección de materiales y la optimización de la estructura geométrica. For example, thin-walled members need to balance strength and El riesgo de deformación y el procesamiento multiaxial deben coincidir con las rutas de herramientas para mejorar la eficiencia.

± 0.005 mm de precisión en el 95% de los proyectos al tiempo que reduce los costos de producción en un 20%. Whether it's an aerospace titanium alloy componentes o un componente de plástico de grado médico, el equipo de ingeniería de JS (con un promedio de más de 20 años de experiencia) puede admitir todo el proceso desde la revisión de documentos (formatos de soporte como STEP, IGES, STL, etc.) hasta la selección de material.

> ¿Cuál es la definición de mecanizado CNC?

El mecanizado CNC es una tecnología que completa automáticamente el mecanizado de piezas mediante el control digital informático de las máquinas herramientas como los temas y las máquinas de molienda. ollinal de la herramienta puede ser tradicional. Rutas, velocidad y velocidad de alimentación precisamente por la instrucción preprogramada, lo que mejora enormemente la eficiencia y la consistencia del mecanizado. La tecnología CNC puede realizar un mecanizado de contorno complejo de piezas de trabajo giratorias , como piezas de eje o superficie de círculo exterior precisa, al tiempo que reduce el error humano. adecuado para una producción de alta precisión, a gran escala o personalización .

¿Qué habilidades se requieren para la programación CNC?

La programación CNC requiere el dominio de las siguientes técnicas centrales, que se utilizan todo el proceso de mecanizado:

- Ability to operate modeling software: Adept at using tools such as SolidWorks, UG, Mastercam, and others to generate 3D models and translate them into machine-recognizable código . "Indea los machinados de los parámetros de los parámetros que están a la que se aseguran el chequinte de los parámetros de la actualización. La intención de diseño, es necesario comprender las funciones de simulación de lógica y mecanizado de la generación de rutas de herramientas.

- Aplicación de lenguaje e instrucciones de programación: Maestro de la instrucción básica de los sistemas CNC (como el código gigante, M, m), el código), puede escribir o optimizar a los requisitos de la instrucción CNC (como el código GEM, M). Asegure rutas de herramientas razonables y una eficiencia óptima.

- Características del material y adaptabilidad de procesamiento: familiarizado con las propiedades de corte de metales (por ejemplo, aleaciones de aluminio de aleaciones, aleaciones de titanio) y materiales no metálicos (por ejemplo, plásticos, compositos), seleccionando tipos de herramientas y tipos de herramientas de corte de acuerdo con el mecanizado de los materiales de mecanizado de los jequeadores según el mecanizado del mecanizado. Requisitos.

- Capacidad de optimización del proceso: analizar las estructuras de piezas (como la pared delgada, el agujero profundo, etc.), Diseño de diseño razonable de proceso razonable y lente de procesamiento y refrigerador

- Análisis de problemas y capacidad de depuración: puede localizar rápidamente las anormalidades de mecanizado (como errores de tamaño, defectos de superficie, etc.), resolver problemas ajustando los parámetros o modificando procedimientos, y tiene la capacidad de respuesta de emergencia en el sitio.

- procedimientos y estándares de seguridad: maestro seguro de operación de operación (como el funcionamiento de los frenos de emergencia, la operación de la obra de trabajo, el funcionamiento de la obra de la obra, la operación de mechones de la maquinación. Errores de procedimiento.

> ¿Cuáles son las precauciones para el diseño de espesor de pared?

En el mecanizado de molinos, el grosor de la pared desigual puede conducir a la concentración de tensión y deformación o agrietamiento después de la fresación. Durante el proceso de diseño, se deben hacer esfuerzos para mantener el grosor de la pared consistente o para agregar estructuras de soporte cuando sea necesario.

- Machinamiento de torno Requiere alto grado concéntrico para partes de metal fina. El grosor mínimo de la pared ≥0.5 mm generalmente se recomienda.

- mecanizado de molienda se ve afectado por la abrasión de la rueda, la pared delgada es fácil de deformar, un espacio de al menos 0.3 mm debería estar reservado.

- Agregar refuerzo al mecanizado de molinos puede mejorar la rigidez local, pero es necesario evitar el exceso de diseño, para no dificultar la eliminación de los chips.

- Agregar r = 0.5 mm o más esquinas redondeadas en las paredes internas y exteriores para reducir la concentración de tensión de herramientas durante el mecanizado de molienda.

la fuerza de corte de corte de cita la fuerza de corte de citas de corte la fuerza de corte de Corte de la fuerza de cita. Los materiales livianos, como las aleaciones de aluminio, pueden diluirse adecuadamente pero requieren control de velocidad en combinación con mecanizado de torno.

5. Reserva de tasa de tolerancia y tolerancia

Partes de moldeo de inyección Piezas CNC de precisión (como componentes médicos) Debe ser compensado por los errores de tamaño a través del reprocesamiento (como el mecanizado de molienda) y un margen de molienda de 0.02-0.05 mm debe ser reservado para el diseño.

La complejidad geométrica tiene un gran impacto en el mecanizado de CNC, especialmente en el mecanizado y los toros de mecanizado. Se deben enfatizar las siguientes diferencias y desafíos: 1. Planificación de ruta de herramienta y eficiencia de mecanizado 2. Selección de herramientas y control de desgaste 3. precisión de procesamiento y calidad de superficie ¿Cuál es el impacto de la complejidad geométrica en CNC?

4. Costos de procesamiento y viabilidad

- molienda machining: Complex parts require highly accurate machine tools and experienced programmers, greatly increasing costs, simple structures can reduce costs through standardized Procesos.

- Mecanamiento de giro : partes irregulares no estandarias, como las secciones polygonales, requieren sesiones de la costumbre, requieren fondos de múltiples costumbres, requiera fomentos de mecanizado : las partes irregulares no estandarias, tal vez las partes polygonales, requieren sectores de la costumbre, requieren fondos múltiples. Las piezas rotativas se pueden producir rápidamente en masa.

5. reprocesamiento y control de calidad

- molienda mecanizado : las formas complejas pueden tener residuos de Burrs o mecanizantes Requiere pulido adicional o tratamiento electroquímico .

- Mecanizado de giro: las superficies de rosca de precisión o de apareamiento requieren herramientas de medición especializadas para la inspección, mientras que los bordes externos convencionales se pueden inspeccionar rápidamente con los tapones.

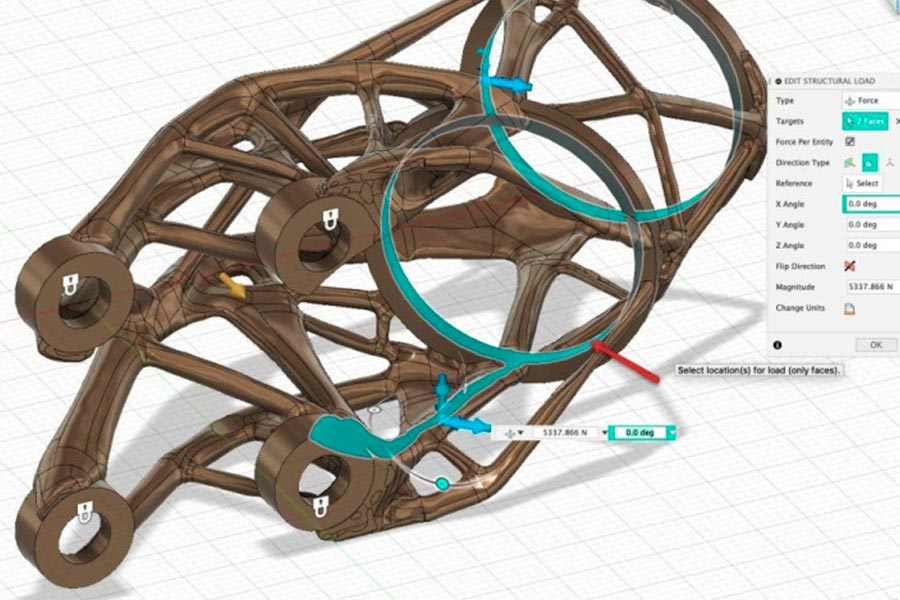

modelado CAD tradicional versus diseño de IA generativo: ¿pueden los algoritmos reemplazar la experiencia del ingeniero?

algorithm CNC, los dos necesitan complementarse entre sí. 1. Comparación de competencias centrales

| dimension | modelado de CAD tradicional | diseño de IA generativo | JS Company Practice |

| lógica de diseño | modelo de ingenieros a mano de acuerdo con las leyes de la física y la experiencia. | La inteligencia artificial genera diseños a través de algoritmos y depende de los datos de entrenamiento para la coincidencia de patrones. | Los ingenieros JS utilizan la experiencia CAD para optimizar las soluciones de salida de IA. |

| Control de precisión | tolerancias de ± 0.005 mm (95% en casos JS). | La inteligencia artificial genera diseños a través de algoritmos y depende de los datos de entrenamiento para la coincidencia de patrones. | JS compensa los riesgos de procesamiento de los diseños generados por IA a través de la experiencia de ingeniería. |

| mejora de la eficiencia | Las estructuras complejas requieren iteraciones más largas. | Genere múltiples diseños rápidamente (por ejemplo, js acorta el ciclo en un 15%). | Las asistencias de inteligencia artificial acortan el diseño inicial, con ingenieros que controlan nodos clave. |

| optimización de costos | Selección de material y proceso impulsado por la experiencia ( 20% de ahorro de costos en JS ). | Generación automatizada de soluciones de bajo costo, factibilidad a ser verificada. | JS combina recomendaciones de IA con experiencia en el ingeniero para equilibrar el costo y la calidad. |

| adaptabilidad de la industria | Widely used in aerospace, automotive and other high-precision fields. | Outstanding in standardised components such as general purpose parts. | JS integrates two approaches to customizing industrial robot components. |

2.Limitations of Generative AI

- Lack of machining experience: CNC machining involves practical experiences such as tool path planning and setting of cutting parameters. Models generated by AI may ignore the feasibility of machining (such as tool interference and stress concentration) and require calibration by engineers.

- Material property adaptation: JS company processes more than 50 materials (metals, composites, etc.), each with processing characteristics that make it difficult for AI to fully grasp the impact of material microstructure on shaping, relying only on material selection recommendations from engineers.

- Quality control boundaries: In the JS case, for example, 98% of orders were delivered on time, relying on engineers to adjust processing errors in real time. Currently, AI cannot dynamically respond to variables such as machine tool state, ambient temperature and humidity.

3.The manifestation of collaborative value

| Step by Step | The role of AI | The role of engineers | JS case results |

| Conceptual design | Generate multiple solutions to shorten the cycle (e.g. JS reduces design time by 15%). | Choose a solution that meets the processing logic. | Client projects were completed an average of 15% ahead of schedule. |

| Optimization | The combination of cutting parameters is recommended. | Adjust parameters according to machine performance and material characteristics. | Precision ±0.005mm (95% JS compliance rate). |

| Cost control | Provide lightweight design advice. | Verify manufacturability and balance costs. | Help customers reduce manufacturing costs by 20%. |

| Innovation breakthrough | Explore the possibilities of non-traditional structures. | Evaluate the feasibility of mass production and improve the design. | Develop multiple patented precision components. |

Algorithms are tools, experience is irreplaceable

The practical logic of JS: Using generative AI for initial design exploration (such as quickly generating multi version shell structures), followed by engineers screening and optimizing based on CNC process constraints (such as JS's ±0.005mm tolerance), material properties (such as titanium alloy processing temperature), and customer case experience (such as batch consistency of automotive molds).

Generative AI can improve design efficiency, but the core of machining CNC experience and quality control-still needs to be led by senior engineers. The success of JS demonstrates that the human-machine collaboration model (AI assisted+manual verification) is the most optimal solution for current manufacturing.

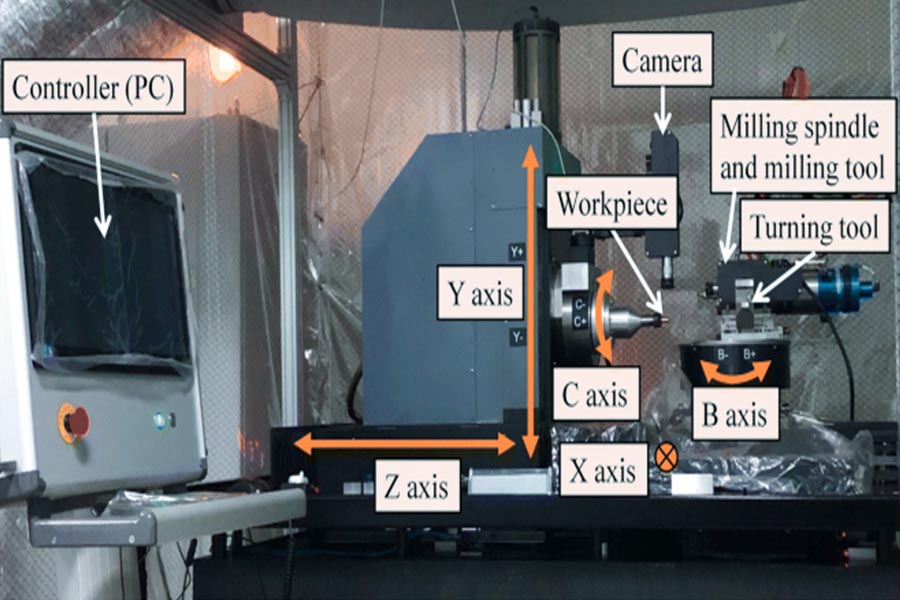

What is the core logic of tool path optimization in CNC multi axis machining?

1.Minimize empty motion

- By adopting spiral feeding and cycloid path, the tool path is optimized to reduce the idle time in the process of non-cutting.

- JS correlation: JS promises fast delivery in 1-2 weeks, with its efficient path planning technology shortening processing times while maintaining ±0.005 mmWave accuracy.

2.Optimization of dynamic cutting parameters

- Real-time feed speed and spindle speed are adjusted according to material characteristics and tool load, balance efficiency and surface mass.

- JS correlation: 95% of projects achieve ultra-high accuracy, with 25% growth in repeat business, thanks to a team of experts fine-tuning cutting parameters.

3.Tool load and life management

- In order to avoid overload or vibration, the tool life can be extended by path smoothing and axial depth control.

- JS correlation: Support complex metal/composite processing with wearable cutting tools and optimization strategies, resulting in a 20% reduction in customer costs.

4.Machine tool kinematic adaptation

- According to the characteristics of the five-axis machine tool, a path is designed to minimize interference and improve accessibility by making maximum use of the rotating axis.

- JS related: Its multi-axle processing capability spans more than 50 material types and relies on advanced machine tool control technology to make complex parts.

5.Optimization of material removal rate

- By means of contour machining high-speed milling, the material removal rate is improved and rough machining time is shortened.

- JS correlation: Average project life for customers was shortened by 15% due to effective route planning and material selection (e.g. efficient processing of titanium alloys).

6.Process constraints and tolerance control

- Combine CAD/CAM simulation, the feasibility of this pathway was validated to ensure that it meets the accuracy requirements of ±0.005mm.

- JS association: Supports the import of standard documents such as STEP/IGES, and the engineering team ensures the viability of the route through more than 30 annual training sessions.

7.Sustainable manufacturing integration

- Optimize waste minimization path and reduce energy energy consumption by using energy-saving equipment.

- Its environmental protection measures (such as material recycling) and 20% reduction in energy consumption indirectly reflect the resource efficiency of path optimization.

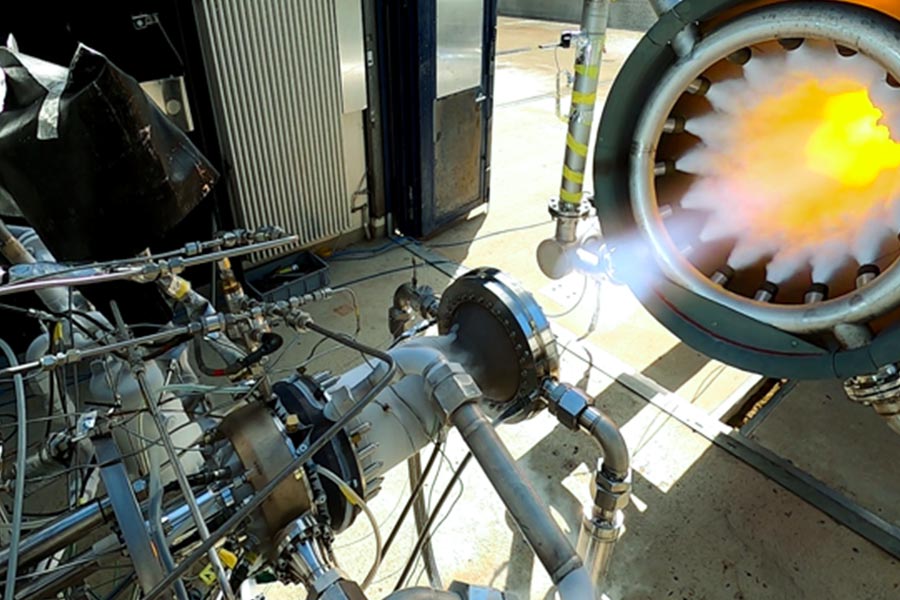

What are the difficulties in processing the irregular cooling chamber of rocket nozzle?

Processing difficulties

1.Treatment of complex irregular structures

- Rocket nozzle cooling chamber usually has complex geometrical characteristics such as thin wall, variable cross section and small flow channels. Traditional CNC machining is prone to interference or surface quality defects. Accurate path planning needs to be achieved through multiaxis coupling,such as five-axis machining.

- JS company can effectively address these challenges with its high-precision five-axis machine tools.

2.Characteristics of high-temperature alloy materials

- Refractory materials with high hardness and poor thermal conductivity, such as titanium alloys, are commonly used in Cooling chambers. In the process, it is easy to appear tool wear, cutting force, etc.

- JS company uses professional coated cutting tools to ensure the stability of processing by optimizing parameters such as cutting speed and feed speed. The precision of the processing can be ±0.005mm, satisfying strict tolerance requirements.

3.Cleanliness and consistency of internal flow channels

- The interior of the cooling chamber needs to be kept absolutely smooth to avoid fluid resistance, as traditional machining tends to create residual burrs or debris.

- JS company uses high-pressure water jet, electrolytic polishing and other post-processing techniques, and works with CNC online detection system to ensure the interior quality of the cavity complies with aerospace standards.

4.Thermal deformation control

- Long-term hightemperature treatment will lead to thermal expansion of the material, affecting size accuracy. Through constant temperature workshop, real-time temperature compensation algorithm and segmental processing strategy.

- JS company can control the the thermal deformation error to 0.01 mm.

JS company's core advantages

| Technical capabilities | Specific measures | Application effect |

| Multi axis precision machining | Five axis coupled CNC system to support complex surface machining. | The cooling chamber channel is formed in one go to reduce clamping errors. |

| Special material processing | Experience in working with high temperature materials, such as Inconel and titanium alloys, with CBN cutting tools. | Surface roughness ≤0.8μm, strength loss<3%. |

| Digital quality control | Comparison and verification between CMM and CAD. | The pass rate is over 98% and the rework rate is down by 70%. |

| Efficient production process | Modular programming, automated loading and unloading system. | Average distribution cycle reduced to 10-14 working days. |

| Aerospace grade certification | Certified by 9001 and AS9100D aerospace quality management system certification. | We supply components for SpaceX, Blue Arrow Aerospace and others. |

Typical cases

JS company uses nickel-based superalloy to forge blank in integral, processing a new type of rocket engine shaped cooling cavity. Through CNC multiaxial machining and electrolytic polishing, the uniform cooling channel with 0.3mm wall thickness is achieved, and the thermal conductivity efficiency improved by 40% and engine thrust by 15%.

How does JS process superhard materials?

1.Special cutting tools and cutting techniques

Using diamond coated tools or cubic boron nitride (CBN) and other ultra-hard tool materials to optimized cutting parameters, such as speed and feed speed, can effectively solve the problem of high hardness of ceramics and cemented carbide, reduce tool wear and improve machining efficiency.

2.High precision CNC machine tools and control systems

With ±0.005mm level ultra high precision machine tools and advanced CNC systems, the processing requirements of complex shapes and strict tolerances such as micrometer level are ensured, satisfying the application requirements of superhard materials in precision components.

3.Customized process plan

Design specialized machining strategies based on material characteristics (such as brittle ceramics vs. high-toughness hard alloys), such as using micro lubrication (MQL) or dry cutting techniques to optimize surface smoothness and avoid material cracking or thermal damage.

4.Integrated cross-material processing experience

Based on the experience of dealing with multiple materials in the past year, the mechanical models and parameters of metal and composite materials processing were transferred to the field of superhard materials, and the processing risks predicted by finite element analysis.

5.Support green manufacturing systems

Energy recovery system and environmentally-friendly coolant circulation technology can reduce energy consumption and pollution in superhard materials processing. At the same time, it can be used automatically to reduce material loss to a minimum, in line with its sustainable improvement target of 20%.

Summary

In CNC machining, the core of design and engineering considerations lies balance precision, material properties and process feasibility. From the structure optimization of machining mill to tool path planning of CNC machining, every step needs to be focused on tolerance control, material strength and machining efficiency. JS Precision Manufacturing integrates multi-axis coupling technology, specialized cutting tools and AI-driven process optimization to successfully solve the processing challenges of superhard materials such as ceramics and cemented carbide. Its ±0.005mm level accuracy and 98% on-time delivery rate confirm the importance of design, engineering and manufacturing integration.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.How to optimize tool path and reduce vibration?

The tool path is optimized by increasing the step distance, using spiral/cycloid cutting, adjusting the cutting direction to disperse the cutting force, maintaining the cutting load the same, avoiding the concentration of resonance point, and using axial layered cutting to reduce vibration.

2.What should I do if thin-walled parts are prone to deformation?

When thin-walled parts are easy to deform during processing, the cutting force and vibration can be reduced by segmental cutting, decreasing feed speed, increasing support fixtures or vacuum suction clamping fixture, and optimizing tool paths to maintain uniform force distribution.

3.What are the key points of daily maintenance for CNC machine tools?

Clean and lubricate machine tool daily, regularly calibrate coordinate system and tools, check coolant and fixture status, ensure system stability and machining accuracy.

4.Do complex surfaces require multi axis machine tools?

Multi-axis machine tools are needed for complex surface machining because they can be used for multi-angle connecting rod cutting to ensure accuracy and efficiency and avoid multiple clamping errors.