im Bereich der Rapid-Prototyping, das Fächste, das Produkt und das Fäch-das Fäch-das-Schaltgetriebe, das Fäch-das-Wert des Schalttyps. Itr-7B79C893 = ""> Intation, A. Es gibt nicht nur eine bestimmte Form für Materialien durch Formen, sondern erfüllt auch die Bedürfnisse verschiedener Branchen durch die Anpassungsfähigkeit von Materialien. plasty-v-7b79c893 = "". Thermoplastische Materialien wie Nylon und ABS und werden häufig zur Prototypentwicklung von Automobilkomponenten und Unterhaltungselektronik verwendet. JS-Injektionsformtechnologie und liefert maßgeschneiderte Materiallösungen für verschiedene Industrieanforderungen, aus mit hoher Plastikmaps. Das Formteil, durch die materielle Leistungsoptimierung und -prozessinnovation, um Kunden zu helfen, ihre F & E -Entwicklungszyklen und -kosten zu verkürzen. Ob IT-Funktion von Data-V-7b79c893 = "", ob es ist, ob IT-Funktion von Data-V-7b79c893 = "", ob es ist, ob IT-Funktion von Data-V-7b79c893 = "". Zuverlässigkeitstests der kleinen Produktion nimmt JS die Materialwissenschaft immer als Kern und fördert die Entwicklung eines schnellen Prototyps in Richtung hoher Effizienz und Spezialisierung.

Was ist Injektionsformung?

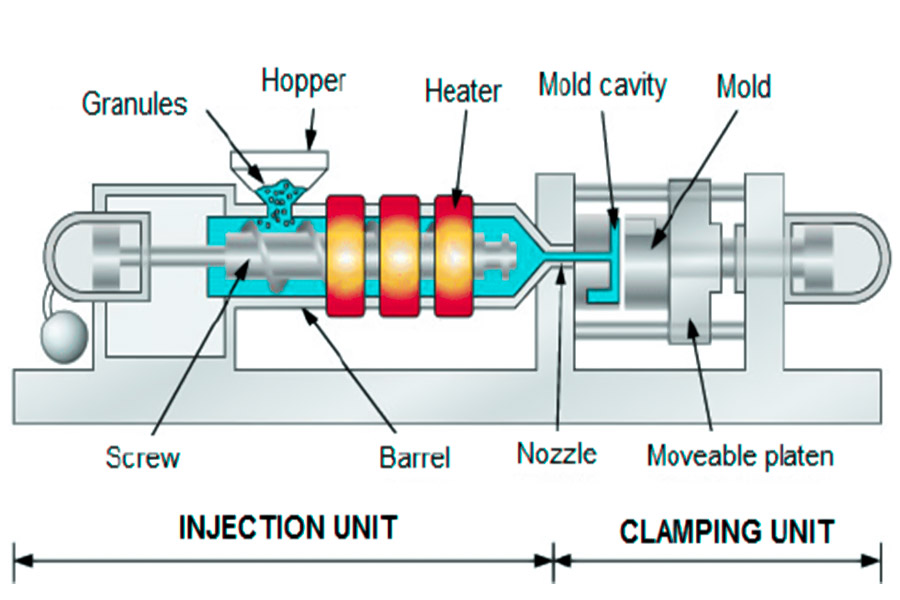

; Data-translateid = "CF5358B1FB54D933723C390918892579" Data-Pos = "0" data-len = "203" data-V-7b79c893 = ""> Injektionsformung ist ein Herstellungsprozess, bei dem geschmolzene Materialien und mit Plastik und flüssigem und flüssigem, und flüssigem Silikon oder liquidiertem, oder flüssigem Silikon). Injecting-Injecting-Injecting-Injecting-Injecting-Injecting-Injecting-Injecting-Inject-Are-Injecting-Are-Injecting-Are-Injecting-Verfahren. Bei einem hohen Druck und einem hohen Druck und einem hohen Druck und einem hohen Druck und einem hohen Druck und einem hohen Druck und einem hohen Schaltgerät oder einem liquiden oder flüssigen oder flüssigen Silikon. verfestigt. . Wie das Maintram-Technologie-Struktur, das die Maintram-Technologie des Plastikstrukturs, nicht der Lautstruktion, aber es handelt sich nicht. Teile oder Massenproduktion, die im traditionellen Fertigung durch standardisierten Prozess schwer zu erreichen sind.

; Data-translateid = "7870755B2507CF9D2BA10373CF2ED08B" data-pos = "659" data-len = "149" Data-V-7B79C893 = ""> Die wichtigsten Schritte der Injektionsformen umfassen Materialmeldung, Hochdruck-Injektionsformen, Schimmelpilzkühlung und -härtung sowie die Behandlung von Post-Remen, und die Behandlung nach dem Rennen und die Behandlung von Materialien und die Behandlung nach dem Rennen und die Behandlung nach dem Rennen. Its technical advantage lies to adapt to high precision design and complex geometry structure, and to achieve functional integration through multi-cavity mold or plug-in Injektionsformung. ; Data-translateid = "6780012D5607E40BA47B12861BFF83BB" data-pos = "1001" data-len = "215" Data-V-7b79c893 = "">

Was sind die Kerntypen von Injektionsformeln?

1. Data-V-7B79C893 = ""> thermoplastische Injektionsformung

Thermoplastische Polymere werden auf einen geschmolzenen Zustand erhitzt, Die Kernkraft sind Materials. Schmelzen) und die Fähigkeit, komplexe geometrische Strukturen effizient herzustellen.

JS Company hat seine ± 0,005-mm-Toleranzsteuerungsfähigkeit und kann komplexe Automobilstrukturen effizient produzieren. schnelle Formtechnologie sind vollständig an die wiederholten Schmelzeigenschaften von thermoplastischen Materialien angepasst, wobei die Produktionskosten stark reduziert werden.

Thermosetting-Kunststoffe unterliegen irreversiblen chemischen Reaktionen und verfestigen sich unter hoher Temperatur und Druck. Unglücks, Unglücksdaten-V-7b79c893 = ""> Unglaublich, Unglücks, Unglücks-Viertel-V-7b79c893 = ""> Unglücks, Unglücks, Unglücks-Viertel-V-7b79c893 = ""> Unglücks, Unglücks-Viertel. Thermoplastik kann nicht wieder geschmolzen werden. Der Prozess wird in Elektro-V-7B79C893 = "" Komponenten. Es stützt sich auf das Schimmeldesign, um eine hohe Strukturfestigkeit und chemische Korrosionsbeständigkeit durch Kunststoffformung zu erreichen. js hat mehr als 50 Materialsabwicklungserfahrungen und die Bildung der Materials. ITS-AUTORATIONS-AUTORATIONS-AUTORATED DATA-V-7B79C893 Stabilität des verfestigten Materials.

3. Data-V-7B79C893 = ""> Flüssiges Silikongummi

flüssiges Silikonkautschuk wird durch Form in die Injektion in Formen injiziert und anschließend durch Vulkanisum mit niedriger Temperaturen geformt. IT-Charakter der Daten-V-7B79C893 = ""> IT "> iT-charakteristische data-v-7b79c893 =" "> IT-Charakter und -Andaten-V-7b79c893 =" "> iT-charakteristik- und wird häufig in Kathetern, Robben und anderen medizinischen Geräten verwendet.

JS ist zu einem Kernlieferanten von LSR-Felsvorrichtungen für medizinische Katheter- und Dichtungen für multinationale Erscheinen für multinationale Erscheinen für multinationale Abbau. ± 0,005 mm und ein sauberes Prozess, der mit FDA -Standards konform ist.

4. Overmolding

Multifunktionales Integration wird durch Überlieben von zwei oder mehr Materialien (z. B. harte Kunststoffmatrix+Soft Adhäsive Beschichtung) in die gleiche Schimmelpilz durch Plastikform gelegt.

JS 'automatisierte Produktion. Schilde. ITS 98% DATA-V-7B79C893 = "" Der Vorteil hebt den praktischen Wert des Prozesses in der Herstellung von Unterhaltungselektronik weiter hervor.

Kombinieren von Forminjektionsprozessen von zwei oder mehr Materialien wie harter Kunststoff und weichem Gummi, für funktionale Integration durch mehrere Düsen oder gestapeltes Injektionsformen, Es wird üblicherweise in komplexen Strukturen der Unterhaltungselektronik verwendet und intelligente tragbare Geräte.

Was ist der Unterschied zwischen Kunststoffeinspritzform und Silikon-Injektionsformung?

Es gibt signifikant. Bedingungen und Anwendungsszenarien:

| Vergleich von Dimensionen | Kunststoffformung | Silikonformung |

| Materialtyp | Thermoplastik (z. B. ABS, PE) oder Thermosetting Plastik (z. B. Phenolharz). | Flüssiges Silikonkautschuk (LSR) wird durch Silikongummi-Silikonformprozess verfestigt. |

| Prozesstemperatur | Moldene Kunststoffe bei hohen Temperaturen (150 ° C-300 ° C). | Vulkanisierung bei niedrigen Temperaturen (60 ° C bis 150 ° C). |

| Schimmelpilzanforderungen | Der Durchflusskanal erfordert ein Kühlsystemsystem mit hohem Temperaturwiderstand, Druckwiderstand und Präzision. | Oberflächen Anti-Adhäsionsbehandlung (wie PTFE-Beschichtung), breiter Flusskanal, um die LSR-Blockierung zu verhindern. |

| Anwendungsfelder | Automobilteile, elektronische Hülle, Waren und andere starre Produkte. | Szenarien wie medizinische Katheter, Robben, tragbare Geräte usw. (abhängig von der Genauigkeit der Siliziumformung). |

| Postverarbeitung | Entfernung ohne Behandlung. | Optionale sekundäre Vulkanisierung mit niedriger Temperatur ist eine Option zur Verbesserung der Leistung. |

| Kosten und Effizienz | Niedrige Kosten, geeignet für die Massenproduktion. | Der Preis der Materialeinheit ist hoch, aber hochpräzisen und kleine Chargenanpassung (z. ± 0,005 mm Toleranz) unterstützt. |

Plastik-Injektionsformung wird hauptsächlich für die Hochtemperatur-Schmelzung von Kunststoffen verwendet. SILICONE DATA-V-7B79C893 = "" Silikonformtechnologie, in der medizinischen Behandlung, Kinderbetreuung und andere Bereiche mit strengen Anforderungen an Flexibilität und Sicherheit spielen eine unersetzliche Rolle.

Wie entwirft man komplexe Strukturformen?

Selection von Formstahl: Für Bereiche mit hohem Stress wie tiefe Hohlräume und dünnwandige Strukturen, Stahl mit hoher Härterung (z. B. P20, H13) sollten während der Verschleißwiderstand und Deformation während der Injektionsfestigkeit während der Injectionswiderstand während der Injektionsfestigkeit ausgewählt werden.

Optimization of pouring system Innovative dismantling mechanisms Dynamic adjustment of process parameters Simulation analysis and rapid validation

Welches Gerät ist für das Micro-Teil-Injektionsformwerk erforderlich?

Laut der Precision Manufacturing Technology und der Microcomponent-Injektionsformanforderungen des JS-Unternehmens sind die erforderlichen Schlüsselausrüstung und -technologien wie folgt:

1.I Nunkenformmaschine

- Elektrische Injektionsformmaschine mit hoher Präzision (Verriegelungskraft ≤ 10 Tonnen).

- Multi-Komponenten-Injektionsformelement (Unterstützung für Einführungen oder Co-injecting Formen.

- Injektionsregelmodul (Messgenauigkeit ± 0,01 g).

- JS-Technologie: ± 0,005 mm Bearbeitungsgenauigkeit, geeignet für die Produktion komplexer Mikroteile.

2. Data-Len = "33" Data-V-7B79C893 = ""> Präzisionsformentwicklungssystem

- EDM-Micro-Entladungsbearbeitungsgeräte (Elektrodenauflösung 0,002 mm).

- Mirror polishing process (Ra ≤0.05μm).

- Thermal flow channel temperature control system (±1℃ temperature stability).

- JS technology: 95% of projects meet ultra-high precision standards, with a rich experience in mold design optimization.

3.Advanced Testing Equipment Unit

- 3D blue light scanner (measurement accuracy ±0.002mm).

- On-line optical detection system (OCR/OCV recognition rate ≥99.9%).

- Microscopic metallographic analyzer (surface roughness detection up to nanometer level).

- JS technology: A team with 20 years of engineering experience providing full process quality control.

4.Automated production systems

- Mechanical arm lifting device (positioning accuracy ±0.005mm).

- Mould labeling system (labeling tolerance ±0.01mm).

- Smart warehouse management system (20% increase in inventory turnover efficiency).

- JS technology: 98% of orders are delivered on time and provide customized automation solutions.

5.Special Material Processing Equipment

- Microfoam injection molding device (cell diameter ≤50μm).

- Nanocomposite agitation system (dispersion uniformity ≥95%).

- Medical-grade clean injection molding chamber (ISO 7 environmental control).

- JS technology: More than 50 years experience in material processing, medical/electronics field.

JS company combines micro-injection molding machines, wire cutting equipment and Moldex3D simulation system to form a full-chain technology loop from molding design to precision plastic molding. Typical manufacturing case of micro parts: precision gear injection yield of 0.5mm diameter was 99.2% and dimension tolerance was controlled to ±0.003mm, demonstrating the progressiveness of the equipment system.

How to achieve the combination of multiple material injection molding?

1.Material selection and compatibility treatment

- Material performance match: Choose materials with similar thermal expansion coefficients and shrinkage (e.g. hard ABS and flexible TPU) to avoid interface cracking caused by temperature change.

- Surface pretreatment: The adhesion between materials is enhanced by plasma treatment, chemical coating or mechanical polishing, such as nano coatings activated material surfaces when metal and plastic are bonded.

2.Mold design and manufacture

- Two-color/multi-cavity molds: Using rotary molds, slide mold or laminated mold structure to achieve precision injection molding of different materials in different regions. Two-color molds, for example, switch the gate on and off by rotating it 180 degrees and injecting two types of melt.

- Optimization of gate and flow path: Design of an independent gate system to prevent material mixing and contamination while ensuring melt flow balance (e.g. use of hot flow path technology to reduce waste of cold heads).

3.Injection molding process parameter control

- Multi component injection molding machine: Independent injection units equipment, control temperature, pressure and injection speed respectively. For example, a hard material is first injected as a skeleton, then filled with soft glue to form a buffer.

- Time-temperature coordination: Precise control of injection and retention times of different materials to ensure adequate interface fusion.

4.Interface integration technology

Mechanical interlock design: Design of a concave or inverted structure in a die to improve bonding strength through physical interlocking.

Chemical Adhesives Precoating: Special adhesives are sprayed on the surface and cured by injection molding with high temperature activation to achieve molecular level bonding (suitable for dissimilar materials).

5.Quality inspection and Wiederaufbereitung

- Online monitoring system: Use visual inspection or ultrasonic scanning to verify the integrity of the interface and eliminate product layers or defects.

- Annealing and surface treatment: Removal of internal stress through heat treatment and optimization of appearance and durability (e.g. surface coating of waterproof seals) using processes such as spraying and plating.

What are the common difficulties in injection molding?

In the process of injection molding, due to the influence of material properties, process parameters and equipment accuracy, the following technical problems are often encountered:

1.Material shrinkage control

- Difficult point: Different plastics have different shrinkage rate in the cooling process, it is easy to lead to size deviation.

- JS solution: Optimize mold design with ±0.005mm precision machining technology combined with material science experience to ensure stability of finished product dimensions.

2.Warp and twist

- Difficulty: Uneven cooling or residual stress causes parts to deform.

- JS solution: Adopt advanced cooling system and process simulation technology to balance temperature field distribution and reduce internal stress.

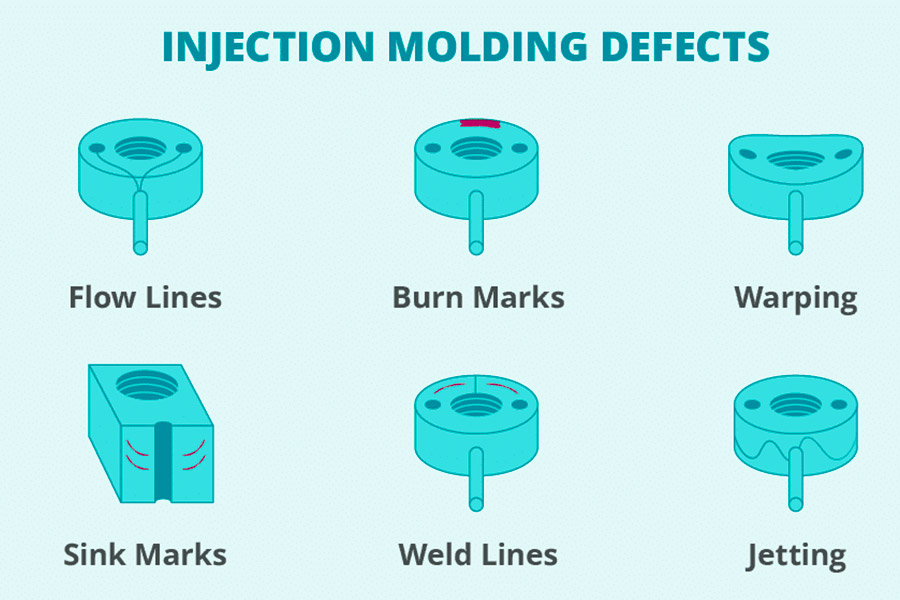

3.quality defects

- Difficulties: Welding marks, shrinkage marks, or pores affect appearance and function.

- JS solution: The surface smoothness is improved by high-precision mold polishing (Ra <0.1μm) and process parameter optimization (pressure/ velocity/temperature).

4.Multi cavity mold balance

- Difficulties: Uneven filling multi-cavity products leads to poor batch consistency.

- JS solution: CAE simulation used to analyze channel balance and customize heat flow system to ensure synchronous filling of each cavity.

5.Risk of material degradation

- Difficulties: Plastic decomposes, changes colour or weakens easily at high temperature and pressure.

- JS solution: Real-time monitoring of screw speed and back pressure with antioxidant additives to ensure stable material performance.

JS company's technological advantages

| Technical difficulties | Industry standard solutions | JS Innovative Solutions |

| Material Compatibility | Compatible with ordinary plastics only. | Supports more than 50 specialty engineering plastics (such as PEI, PPS, etc.) and provides material modification services. |

| Formation of microstructures | The minimum feature size is 0.5mm. | Mirror etching mold technology used to achieve batch production of 0.2mm fine texture. |

| Complex Embedded Assembly | Manual positioning error ≥0.1mm. | Automated embedded positioning system with accuracy ±0.02mm were used. |

| Environmental compliance | Single material recycling. | Innovative multilayer compound structure separation technology enables efficient regeneration of PET/PC and other hybrid materials. |

| Fast delivery | The standard cycle is 2-4 weeks. | Digital twin technology reduces the test run time to 7 days and responds to emergency orders within 48 hours. |

Typical Case Reference

- Automotive sensor housing: Made of PA66+GF30 material and integrated with metal inserts in mold injection molding, it achieves an IP67 protection level yield rate 99.8%.

- Medical syringe components: Resolves the problem of PP material sticking to the mold by using dust-free workshops and plasma treatment technology, in compliance with FDA biocompatibility standards.

How can JS reduce injection molding production costs by 20%?

- Process optimization: 98% of orders are delivered on time or in advance, automated production lines shorten delivery cycles by 15%, and precision processing reduces waste losses.

- Precision manufacturing: ±0.005mm accuracy reduces rework rate and CAE simulation reduces trial mold cost.

- Rapid response: 24-hour quotation+fast production, flexible scheduling, small order, avoiding redundancy costs in mass production.

- Smart Match: 50+material selection, cost reduction, custom craftsmanship, balanced quality and price.

- Expert support: Our team has 20 years of experience in optimizing design, reducing materials, monitoring the process and eliminating waste.

- Green production: Energy consumption of energy-saving equipment reduced by 15%, material recycling and reuse cost reduction, efficiency.

Actual results:

- Reduce customer costs by 20%: Through these initiatives, JS helps customers save an average of 20% of their manufacturing costs while increasing project efficiency by 25%.

- Long-term cooperative advantage: Cost advantage translates into customer stickiness, 25% increase in return rate.

Summary

Injection-molding is the core technology of modern industry. By melting and solidifying molding plastic material, the production of simple rigid member to complex elastic member is diversified. Whether it is the efficient mass production of thermoplastic or the precise flexible molding of liquid silicone, its process adaptability covers many fields such as automobile, medical treatment and electronics. With its ±0.005mm precision mold design multi-material compatible processing, and automated production line integration integration capabilities JS Company continues to push the boundaries of precision and efficiency injection molding field, providing global customers with one-stop solutions from prototype development to mass production, enabling industry transformation and upgrading for high value added and sustainable development.

Haftungsausschluss

The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

JS-Team

JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website: jsrpm.com

FAQs

1.The influence of mold temperature on the quality of injection molded parts?

The mold temperature is too high, which leads to deformation of injection molding, and the surface roughness or internal stress concentration. Accurate adjustment to material characteristics (e.g. 50-80°C for ABS) are required to ensure size accuracy and appearance quality.

2.What are the commonly used types of injection molding machines?

Commonly used injection molding machines types are plunger type, screw type and screw pre-formed plunger type. Among them, screw plastic has become mainstream for its efficiency and energy saving and has been widely used in the mass production of plastic products.

3.What problems can high injection pressure cause?

Excessive injection pressure can lead to flash flooding (overflow), increase mold wear, and even lead to deformation or cracking of the product, as well as increased load and energy consumption of the equipment.

4.How to choose suitable injection molding materials?

Consider the the product's intended use (PC strength, TPU elasticity), processing temperature and costs such as PP's high temperature resistance, TPU's flexibility, ABS's balance performance and cost.

Resources

Acrylonitrile butadiene styrene