In der modernen Fertigungsindustrie m ist eine der Kerntechnologien zur Gestaltung von Produktformen. As the most influential process, Als branchenführendes Unternehmen ist JS seit mehr als 20 Jahren intensiv mit Kunststoffformung eingebunden. Ob die Optimierung von Formgestaltung für die Reduzierung der Produktionskosten oder die Auswahl von Silikonformmaterialien, um die Produktleistung zu verbessern, um bestimmte Bedürfnisse zu erfüllen, treibt JS Fertigungsaufrüstungen durch technologische Innovationen vor, um Kunden auf einem Wettbewerbsmarkt zu helfen.

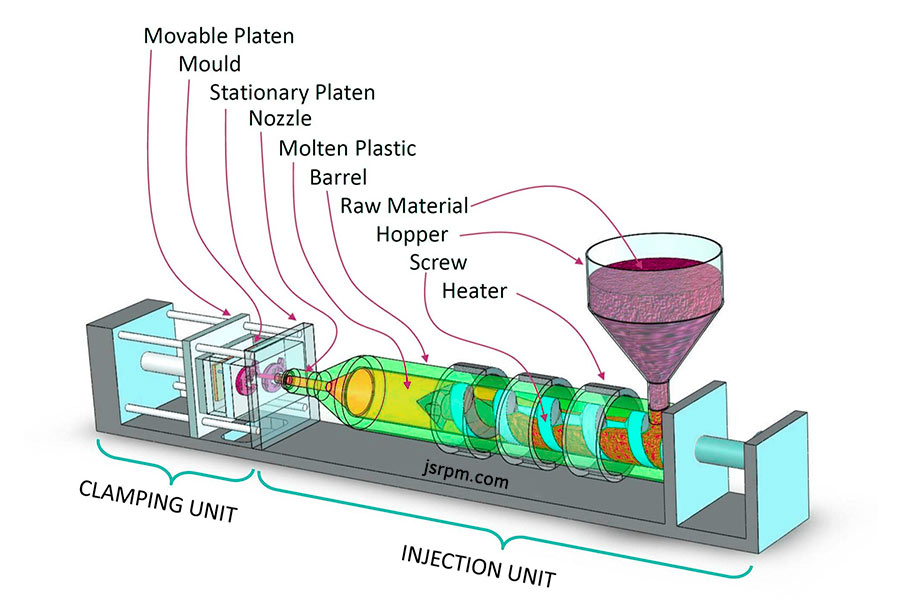

Injektionsform ist eine wirksame Herstellungstechnologie, bei der Partikel oder flüssige Kunststoff/Gummimaterialien erhitzt und geschmolzen, unter hohem Druck in die Formhohlheit injiziert, gekühlt und in verschiedene Kunststoffformen verfestigt werden. Häufig in Automobilteilen, medizinischen Geräten, elektronischen Unterhaltungsgeräten und anderen Feldern verwendet. Es hat eine hohe Präzision und große Produktionsskalen und ist zur Kerntechnologie der modernen Kunststoffverarbeitung geworden.

Was ist Injektionsform?

Was sind die Kernvorteile von Injektionsformungen?

1.Effekte Massenproduktion , schnelle Lieferung

Modellierungsinjektionstechnologie beinhaltet die Injektion von geschmolzenem Material in die Form bei hohen Temperaturen und Drücken, was einmal Hunderttausende bis Tausende Kunststoffformen führt. Es ist besonders für die Massenproduktion geeignet und verkürzt die Lieferzyklen stark.

2. Die Struktur ist genau und komplex, und die Arbeitskosten werden

gesenktVon Präzisionsteilen auf Mikrometerebene bis zu komplexen Komponenten, die in Teile und Oberflächen eingebettet sind, ist Formtechnologie Injektionstechnologie beruht auf sterbigen Präzision (± 0,01 mm), um die Entwurfsanforderungen zu beseitigen, sekundäre Behandlungen zu reduzieren und manuelle Interventionen und materielle Abfälle zu reduzieren.

3. Materialreiche Materialauswahl, um verschiedene Bedürfnisse zu erfüllen

unterstützt das Formen von Injektionen von Thermoplastik (wie ABS, PC), Thermosettingharzen, Flüssigsilikonen und verschiedenen anderen Materialien. Es kann durch besondere Merkmale wie Verschleißfestigkeit, Temperaturfestigkeit und Biokompatibilität angepasst werden, z.

Was sind die Kernelemente des Injektionsformarguments?

Kunststoffform-Design ist der Schlüssel zum Erfolg Kunststoffformung . Es ist notwendig, Schimmelpilzstruktur, Materialauswahl und Prozessparameter zu berücksichtigen:

| Kernelemente | Schlüsselinhalt |

| Formstruktur |

|

| Materialauswahl |

|

| Prozessparameter |

|

| Produktdesignoptimierung |

|

| Qualitätsmanagement |

|

Wie werden Injektionen hergestellt?

1. Entwurfsplan: exakte Übereinstimmung

Das Injektionsform -Design sollte den Eigenschaften der Produktzeichnungen und des Kunststoffmaterials entsprechen. JS-Ingenieure Verwenden Sie die CAD-Software Komplett geformtes Plastikdesign, einheitliche Wanddicke (1-4mm), vernünftige Dreh- und 1-3-Span-Style = Font-Famy: Helvetica; "> ° ) und Optimierung der Gate -Position, um die Schrumpfmarkierung zu reduzieren. Zum Beispiel liegt JSs Fokus auf den Eigenschaften von flüssigen Silikonen mit einem dünnen Wanddesign von 0,02 mm In genauen Komponenten wie medizinischen Kathetern .

2. Materialauswahl: Anpassungsprozess und Kosten

M Der alte Stahl sollte nach Kunststoff in der Form:

gebildet werden:- Thermoplastik (wie ABS, PC): P20 oder SKD11 -Stahl, Hochtemperaturwiderstand, hohe Härte.

- flüssiges Silikon: Hergestellt aus H13-Stahl, es ist korrosionsresistent und hat ein glattes Finish, wodurch das Risiko reduziert wird, dass das Risiko von Silikon haftet.

js erweitert die Lebensdauer des Todes um mehr als 30% durch Verwendung jsr .

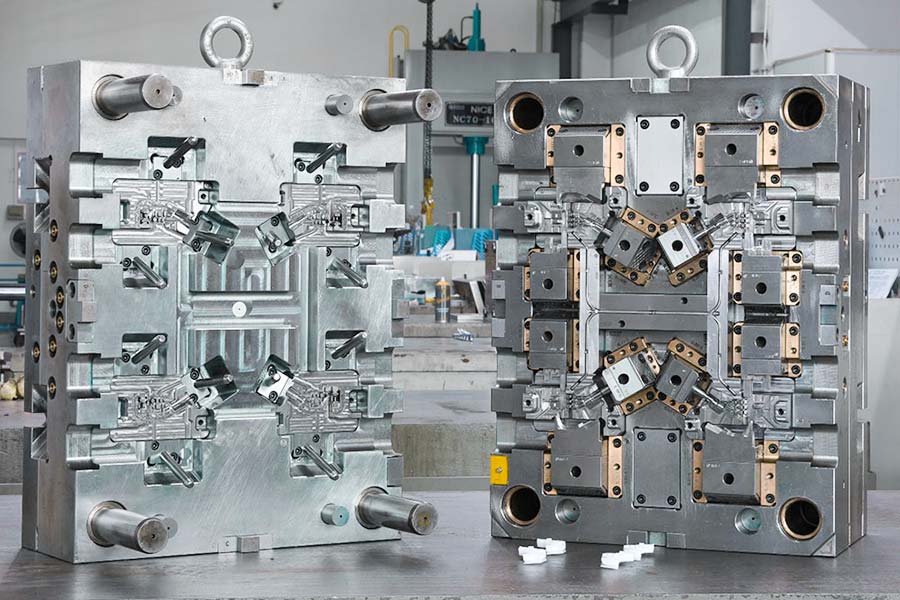

3. Verarbeitung und Herstellung: Hochvorbereitungsform

Rougte Verarbeitung: Die Hauptkontur wird durch numerische Steuerung abgeschlossen.

4. Assemblierung und Debugging: Überprüfungsfunktion 5 . Wartung und Upgrade: Lebensdauer erweitern

- periodische Wartung: Reinigen Sie den Schaltkreislauf der Formkühlung, Reparatur der polierten Oberfläche.

- Intelligente Modifikation: Installieren Sie Temperatursensor und IoT -Modul, um den Formstatus in Echtzeit zu überwachen.

- schnelle Änderung: wird in einer Vielzahl von Produktionen verwendet und verwendet ein schnelles Design des Schimmelpilzs, um die Zeit des Schimmelpilzs auf weniger als 15 Minuten zu verkürzen.

- JS bietet eine lebenslange Garantie für Formen, unterstützt die Ferndiagnose und eine schnelle Aufrechterhaltung.

In der Injektionsformung wirkt sich die Auswahl der Materialien direkt auf die Leistung, die Produktionseffizienz und die Kosten des Produkts aus. Das Folgende sind die wichtigsten Indikatoren, die berücksichtigt werden müssen, und die technischen Praxisvorschläge des JS -Unternehmens auf dem Gebiet des Kunststoffforms: 1.

2. Schrumpfung  Welche Schlüsselindikatoren sollten bei der Auswahl von Injektionsformmaterialien berücksichtigt werden?

Welche Schlüsselindikatoren sollten bei der Auswahl von Injektionsformmaterialien berücksichtigt werden?

3.

Dieses Material ist hohen Injektionsformtemperaturen (z. B. 280 ° C PET) ausgesetzt. Js. Formmaschine (bis zu 400 ° C), die die Verarbeitung von Hochtemperaturharzen (wie POM, ASA) unterstützt und das Risiko eines thermischen Abbaues vorhersagt, um Verzerrungen oder Verfärbungen zu vermeiden.

4. Mechanical Eigenschaften

- Spannungsstärke: Engineering Plastics (z. B. PCs) können bis zu 60MPA Automotive-Komponenten

- Schockabilität: Stärken Sie das TPU-Material mit Glasfasern (z. B. PA66 + GF30) Um seinen Widerstand gegen 50% zu erhöhen, um es für zerbrechliche Elemente wie .

5. kostengünstige Materialien: ABS und PS für die Qualitätsproduktion.

Strukturdesign-Optimierung 1. Wandstärke Gleichmäßigkeit Design: CAE-Flussanalyse zur Optimierung der Wandstärkeverteilung und Vermeidung von Schrumpfenmarkierungen und Spannungskonzentrationen. Wie optimieren Sie die Produktstruktur und Produktionseffizienz durch Injektionsformdesign?

Demould slope and drainage design: Recommended internal and external drainage Winkel ≥0,5 js Präzisions-EDM-Emissionsverarbeitung Kann scharfe Kanten bis zu 0,02 mm verarbeiten.

3. Optimierung des Gusssystems: Verwenden eines Wärmeflusssystems (JS Company unterstützt das Nadelventil-Thermal Düsenstruktur ) wird verwendet, um Gatereste zu reduzieren und den Ertrag zu erhöhen. "a-data-v-7b7b7b79c893 =" ". href = "https://jsrpm.com/industry/automotive"> In einem Auto kann die Burrs um bis zu 40%reduzieren.

Prozessparameteroptimierung

1. Dynamic control of maintaining pressure curve: JS's Das Steuerungssystem mit geschlossenem Schleife wird verwendet, um den festen Druck in Echtzeit zu steuern.

2. Kühlsystem Optimierung: Nach Analyse des Formflusses des Formstroms des JS-Unternehmens wird die Form der Kühlwasserschleife entwickelt, um die Kühlzeit um 20%-30%zu verkürzen. Display period Automotive -Komponentengehäuse wurde von 45 Sekunden auf 32 Sekunden reduziert.

Was sind die wichtigsten Anwendungsbereiche des JS -Injektionsformels?

1.

- Zweck: Ein leichtes Design Stoßstange, Panel, Motormontage, usw.

- JS Fall: Die benutzerdefinierte Batterieabdeckung des neuen Energiefahrzeugunternehmens reduziert die Ebbe-Rate von 8% auf 1,2%, indem das Türlayout optimiert wird und mehr als 1 Million US-Dollar pro Jahr spart.

2. Branche der Unterhaltungselektronik

- Zweck: Präzise strukturelle Komponenten wie Telefonboxen, Kopfhörer und Smartwatch -Boxen.

- JS Fall: 7-Tage-Lieferung, ultradünne Telefonkastenform (nur 0,3 mm dick), unterstützt pc+tpu Dual-Farbe-Injektion, 98% -Pass-Rate.

3. Im medizinischen Bereich

- Zweck: Spritze Barre, Infusionsrohrzubehör, Herzstents, medizinische Katheter und andere Komponenten mit hoher Hygiene.

- JS Fall: Biologisch abbaubare medizinische Nahtanker wurden für multinationale Unternehmen für medizinische Geräte entwickelt, die PLA und TPU-Dual-Material-Injektionsformen haben, und die Produktgrößentoleranz beträgt ± 0,2 mm, um den minimal invasionsförderischen Markt zu erfassen.

4. Industrie- und mechanische Komponenten

- Zweck: Zahnräder, Lager, Ozean und andere Verschleiß- und Hochtemperaturkomponenten.

- JS Fall: POM-Materialinjektionsformung von hoch starren Gängen anstelle von Metallteilen senkt die Kosten um 30%.

Welche Injektionsformlösungen haben JS?

1. Mehrfachmaterial -Injektionsformelösung

- mit der Kombination von Verwenden von Präzisionsdesign Die Kombination von PC + TPU, ABS + PC kann eine weiche hart gebundene Struktur bilden und die Materialnutzung um 30% und die Kosten können sehr reduziert werden. kann.

- Multi-Cavity-Formgestaltung (bis zu 20 Hohlraum) gleicht die Kühlungseffizienz und die Abgasleistung aus.

2. Präzises Schimmeldesign und Herstellung

- hohe Präzisionsbearbeitung: Die Genauigkeit der Schimmelpilzbearbeitung beträgt ± 0,005 mm.

- Die Kühlwasserschleife lautet wie folgt: Die 3D -gedruckte Wasserschleife umfasst den Komplexhöhlen, erhöht die Kühlungseffizienz um 30%und erreicht eine Verdrehungsdeformationsrate von weniger als 0,5%.

- automatische Injektionsformung: Kann mit einem genauen ± 0,02 mm in das gesamte visuelle Positionierungssystem, Metalleinsätze (wie Schrauben und Chips) eingebettet werden (z. B. Schrauben und Chips).

3. Erosionsprototyp und kleine und mittlere Stapelproduktion

- 3D-Druckprüfungsform: Harzprototypen werden innerhalb von 72 Stunden geliefert, um die benutzerdefinierte Produktüberprüfung zu beschleunigen.

- Rapid Prototyping-System: Modellierung in 15 Minuten, geeignet für kleine und verschiedene Bestellungen.

- Flexible Fertigungseinheit: Injektionsform, Test, Verpackung in einem, 7 Arbeitstagen, um kleine und mittelgroße Bestellungen zu erfüllen.

Übersicht

als Eckpfeiler der modernen Herstellung, Injektionsformung fördert weiterhin die innovative Entwicklung in der Automobil-, Elektronik- und Medizinindustrie mit ihren Vorteilen von hoher Effizienz, Genauigkeit und Anpassungsfähigkeit. Geeignet für präzise medizinische Katheter und leichte Automobilkomponenten, von Formgestaltung bis hin zur Materialauswahl (z. B. ABS, PC, PA usw.) und präzise Kontrolle der Prozessparameter (Druck, Temperatur, Isolationszeit), Injektionsformbalancen Produktionseffizienz und Produktleistung und als Kernbrücke zwischen Design und Qualitätsproduktion.

JS konzentriert sich auf technologische Innovationen für Injektionsformung, Optimierung der Materialauswahl, Formstruktur und Prozessparameter. Egal, ob es extreme Effizienz, komplexe Strukturen oder grüne Fertigung verfolgt, JS liefert anpassbare Lösungen, um sicherzustellen, dass jedes Kunststoffprodukt Qualität, Wert und Vitalität hat.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. JS-Serie hat keine Vertretung oder Garantie, ausdrücklich oder impliziert, was die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen hat. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Entwurfsmerkmale, materielle Qualität und Art oder Verarbeitung über das Jusheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teilangebot zu verlangen, um die spezifischen Anforderungen dieser Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS -Team

js ist ein branchenführendes Unternehmen , das sich auf benutzerdefinierte Fertigungslösungen konzentriert. Mit mehr als 5.000 Kundenerfahrungen konzentrieren wir uns auf hochprefrecision CNC-Bearbeitung ,,, Sheet Metall Fertigungs-Fertigung ",,,,,,,,,,,,, href = "https://jsrpm.com/3dprinting"> 3D-Druck ,,, Injection-Formulare ,,, Metal-Stamping und SOTER-STOPTPS.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. Choosing JS technology means choosing efficiency, quality and professionalism.

To learn more, please visit our website: jsrpm.com

FAQ

1.How to choose injection molding and CNC processing?

Injection molding is suitable for a large number of complex parts. CNC is suitable for small batches, high precision or metal materials.

2.What is the difference between silicone injection - Molding and ordinary plastic injection molding?

Silicon requires liquid injection and vulcanization to make the product softer and more environmentally friendly, but at a higher cost. Regular plastic is melted and injected directly, then naturally cooled and molded.

3.What are the advantages of injection molding?

Production efficiency, large-scale production of shared mold costs, very low unit cost, high dimensional accuracy, smooth surface, a wide range of applications, suitable for large-scale production. The comprehensive cost efficiency is excellent and is the choice of the quality production method for plastic products.

4.Why do you need to cool during injection molding?

After injecting molten plastic into the mold, it needs to be cooled and solidified to maintain its shape for easy removal. Plastics are liquids at high temperatures and must be cooled to retain their shape in the mold and avoid product distortion and warping. After cooling, the plastic becomes more rigid, making it easier to remove.