邮票金属作为现代制造业的核心过程,它不断重塑汽车,电子,航空航天和其他领域的生产方法,其效率很高,高精度和广泛的适应性。通过深层融合Die Design技术,冲压技术从传统的广泛制造到精密智能制造,从千分尺级精确精度复合曲面形成到轻质材料。

它与CNC加工,3D打印和热处理不仅克服了单个技术的局限性,而且还引起了最先进的制造模型,例如异质物质集成和梯度功能结构,这为全球制造转换和升级提供了核心。

什么是金属冲压?

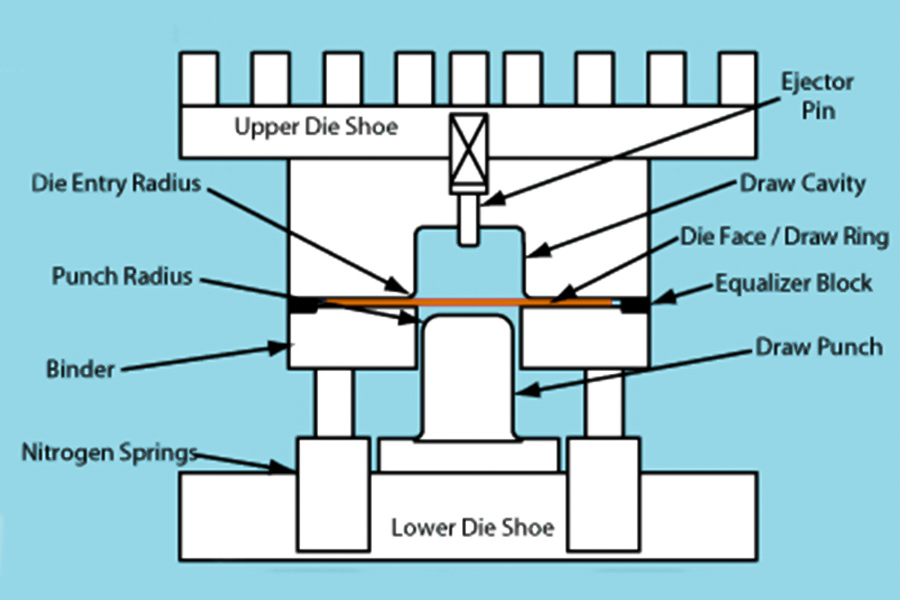

金属冲压是一种先进的制造技术。通过组合金属邮票使用压力,可以将金属板有效地处理成特定的形状。高硬度合金钢通常用于确保质量生产中零件的一致性和表面质量。模具的核心是使用金属压力,剪切,弯曲,拉伸和其他变形过程的精确结构,广泛用于汽车,电子,家用电器和其他领域。与传统的铸造过程相比,金属冲压具有高效率,节能和低成本的优势,尤其是适合大规模生产。通过优化模具设计和冲压参数(例如打孔压力和速度),可以大大改善材料利用率,并可以减少随后的处理步骤。

金属盖章的处理步骤是什么?

金属盖章是一个通过模具和按下的组合有效地将金属板转换为精确零件的过程。这是要采取的核心步骤:

1。准备材料

根据产品设计要求选择金属板(例如铝,钢,铜等),并确定厚度和规格。在此阶段,需要考虑材料的延展性,强度和表面状况,以确保随后的冲压过程的稳定性和成品的质量。例如,汽车盖通常使用高度延展的合金板,而电子组件外壳更喜欢不锈钢来改善耐腐蚀性。

2。金属邮票设计和制造

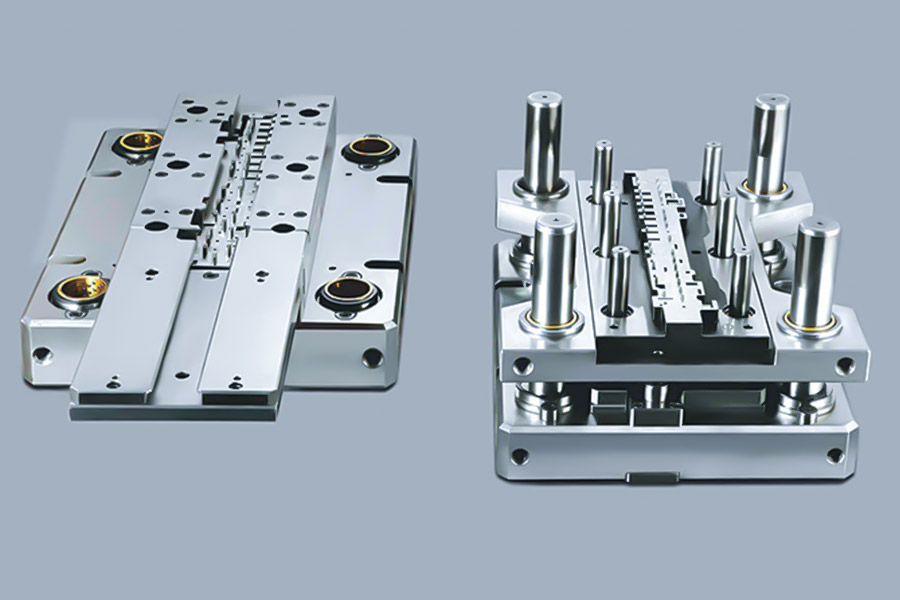

- 霉菌开发:工程师设计金属邮票基于3D图,包括打孔,模具和指南机制。JS精度模具需要CNC加工或切线,以精确±0.005mm。

- 测试验证:在形式生产之前测试死亡,调整模具清除率,模具速度和其他参数,以确保零件符合大小和表面质量要求。

3。在金属上盖章

这是通过使用按下驱动模具完成以下操作的核心过程,将压力施加到金属板上:

- 冲压:分开材料,创建孔或轮廓(例如铭牌,终端)。

- 弯曲:更改金属板的角度(例如U形支架)。

- 绘图:形成一个空心或复杂的表面,例如汽车油箱。

- 联合冲压:多个过程(例如冲压和弯曲)以单个成型进行以提高效率。

4.处理处理

5。质量控制

- 维度测量:使用CMM验证了临界尺寸公差(±0.01mm)。

- 外观检查:使用手动或自动设备检测划痕,变形,色差等。

- 功能测试:测试插入力,提取力,电导率精确组件(例如电子连接器)。

如何通过在金属冲压中模具设计来优化冲压效率?

1。选择和制造高性能金属踩踏材料选择

- 材料升级:采用高硬度,高耐磨性抗性工具钢(例如SKD11,ASP23)或粉末冶金模具钢,从而延长了霉菌寿命(压制循环多达数百万次),并降低了由于磨损和撕裂而导致的停机时间和维持时间。

- 模块化设计:将模具分成可独立更换的插入物,独立维护脆弱的部分,避免整个废料并降低维护成本。

- 热处理增强:死亡的表面硬度(HV> 600)通过氮气挤出和真空淬火来改善,而核心韧性则可以防止开裂。

2.在复合冲压工艺设计中踩踏金属的优化

- 多过程集成:集成集成打孔,弯曲和伸展过程(例如饲料模具),减少冲压频率和手动干预,生产率提高30%-50%。

- 路径优化:CAE CAE模拟打孔运动轨迹以避免无效行进并缩短冲压周期(例如,从2秒到0.8秒)。

- 同步工程:合作以优化模具设计和冲压设备参数(例如滑块速度和吨位),以确保金属板的光滑流动并降低模具干扰的风险。

3.表面处理和润滑技术

- 霉菌表面涂层:使用TICN,DLC和其他涂料技术,减少金属板和死亡之间的摩擦系数(30%-40%),减少毛刺,提高表面光滑度。

- 自润滑模具:将含有陶瓷颗粒或PTFE涂层的油嵌入模具中,以实现干燥的冲压,避免润滑油污染并提高冲压速度。

- 钣金预处理:冲压金属的磷化和镀锌,以改善润滑性能并减少磨损。

4.智能模具监控和反馈

- 传感器集成:将压力和温度传感器嵌入金属踩踏在实时冲压过程中监测压力分布,并警告异常变形或断裂风险。

- 数据驱动的优化:通过物联网(IoT)收集冲压数据,使用人工智能算法分析霉菌磨损模式并提前计划维护以避免突然停机。

- 自适应调整:利用液压按下或伺服按下的实时反馈功能,打孔的动态调整适应不同批次金属材料的特性。

5.高速冲压和自动化协作

- 高速精密模具:设计用于冲压金属的轻质打孔头,例如铝箔和具有高速打孔器的超薄钢板(速度> 1000次/分钟),每分钟稳定地冲压数千次。

- 自动加载和卸载系统:集成机器人臂或AGV物流车辆无缝接口和冲压设备,减少手动加油时间(霉菌更换时间<5分钟)。

- 废物回收设计:模具配备了废物指南插槽或压碎装置,这些设备可以将废物直接运输到回收线路,减少手动清洁时间并改善线路连续性生产线。

如何实现复杂弯曲冲压零件的无毛机加工?

1.高精度金属邮票设计

- 仿生模具轮廓:基于产品3D表面数据,具有弧过渡(r≥0.5mm)的叶片旨在减少应力浓度点并降低物质撕裂的风险。

- 动态压力补偿:将传感器数组嵌入到模具中实时监视冲压期间的压力分布。压力由伺服液压系统(精度 +5%)动态调节,以确保金属流量均匀。

- 表面增强:TiALN涂层(3-5μm厚度)或DLC涂层(钻石样碳)用于使模具表面硬度HV3000或更高,增加耐磨性5-8倍,并减少叶片磨损引起的毛刺。

2。润滑和过程协同优化

- 纳米水平润滑膜:喷涂润滑石墨烯(≤5μm)冲压表面冲压之前的冲压,将摩擦系数降低到0.08以下,并有效抑制金属粘附。

- 等温冲压技术:使用模具加热系统(温度控制±1℃)将材料保持在奥氏体状态(例如,加热钢零件至950°C)可提高塑性变形能力,并降低反弹和burs和burr。

- 多过程复合冲压:冲压,弯曲和成型过程被整合到同一组模具中,并由CNC伺服模具框架(可调节0.1-5m/s)控制冲压速度,以避免由多个卸载引起的定位错误。

3。材料和流程的创新

- 高延展合金:DP780双相钢或6061-T6铝合金选择通过增加材料的可塑性(通过热处理延长≥15%)来降低冲压骨折的风险(例如,固体溶液+衰老)。

- 激光预制造技术:激光微型型技术(5-20kW,5-50mm/s扫描速度)涉及复杂弯曲金属板上的预形成曲率曲线,然后冲压只需要抛光即可减少毛刺的产生。

- 金属添加剂制造模具:小批量的复杂零件,,,,3D打印金属模具(例如。SLM技术密度≥99.5%)用于快速响应设计变化并降低试验模具的成本。

4。封闭环控制的核心技术用于检测和再处理

- 在线视觉检查系统:配备高分辨率工业摄像头(分辨率为5μm/像素)和人工智能算法,盖章零件表面缺陷(毛刺,划痕等),并自动分类。

- 磁性抛光:在微尺度处理后,将磁性流体(粘度10-1000CP)控制为实现非接触式抛光(表面粗糙度RA≤0.05μm)。

- 数据可追溯性平台:记录每批冲压参数(压力,速度,温度)和测试结果,通过MES系统生成质量报告,并支持持续的过程改进。

为什么金属盖在制造业中很重要?

金属冲压是一种基本和高效的金属形成过程,为复杂的结构制造,成本控制和材料优化提供了不可替代的解决方案。它的核心优势和价值观如下:

| 重要性 | 核心优势 | 典型的应用程序方案 | 与传统工艺的比较 |

| 有效的质量生产 | 单个盖章可以产生数千到数万个零件并且效率比切割高10-20倍。 | 汽车车身覆盖物,消费电子外壳。 | 传统的铸造/焊接过程效率低下且昂贵。 |

| 高材料利用率 | 通过精确的排版和回收利用,材料废物的控制率低于5%,远低于铸件(15-20%)。 | 飞机翼钢筋和能源电池套管。 | 减少原材料消耗并减少碳排放。 |

| 准确性和一致性 | 模具复制为±0.01mm,批处理产品的一致性超过99.9%。 | 钛合金骨板和航天器紧固件。 | 很难确保复杂零件切割过程的一致性。 |

| 制造复杂的结构 | 传统方法无法处理的零件,例如深绘图和弯曲的表面成型。 | 汽车电池组外壳,液压形成深部零件。 | 需要多个工艺或昂贵的设备。 |

| 成本效益 | 一次性投资对模具很高,但是缩放后单件的成本极低(例如,A的冲压成本汽车架仅是注入成型成本的含量)。 | 家用电器壳,,,,工业设备组件。 | 适用于大规模生产,快速结果。 |

| 适应性 | 它可以处理各种材料,例如铝,钢和钛合金,并支持工艺扩展,例如热冲压和激光预形成。 | 高强度汽车组件(热冲压),镁合金消费电子组件。 | 材料选择受过程的限制(例如铸造)。 |

| 快速迭代能力 | 死亡开发周期很短(7-10天),支持敏捷设计变化和小规模的试点生产。 | 新的能源自动组件和消费电子产品快速原型制作。 | 铸造/焊接过程模具周期很长,灵活性很差。 |

JS公司的金属盖章服务如何与其他流程合作?

1。冲压+CNC精确加工

技术协作逻辑:

- 首先冲压:使用冲压快速形成复杂的零件基本结构(例如轮廓和孔),从而缩短处理周期。

- CNC精度加工:精度精度组装要求微米尺度(例如直径为0.1mm的螺纹孔和不规则的凹槽)通过CNC加工实现。

JS公司的优点:

- 集成生产线:冲压机和CNC加工中心以实现物理连接,缩短工件转移时间(比传统型号快60%)。

- 智能调度系统:压印和CNC加工资源的动态配置根据订单优先级,将交货时间减少15%-20%。

2。冲压+3D打印

技术协作逻辑:

- 冲压加固结构:金属冲压用于形成高刚性主框架,例如无人机机身的框架。

- 3D打印填充功能零件:嵌入的3D印刷塑料/金属零件(例如传感器隔室和可移动铰链)嵌入在盖章零件的保留界面中。

LS公司的优势:

- 跨物质数据库:我们自己开发的金属塑料复合材料的自适应模型,该模型自动与最佳协作过程参数匹配。

- 在线协作平台:客户可以实时预览邮票+3D打印组合设计方案,支持参数化的调整(例如接口公差,材料厚度等)。

3。冲压 +热形成

技术协作逻辑:

- 盖章预制:最初是通过冷冲压形成的复杂形状(例如汽车前弯曲的B柱零件)。

- 热压次要加固:在高温和压力条件下进行谷物细化和微观结构重建,这大大改善了预制零件的强度和韧性。

LS公司的优势:

- 专利技术热媒体模具:使用梯度冷却通道设计,死亡寿命增加了3次,热变形速率小于0.02%。

- 材料数据库链接:在200多个金属板热封码过程参数库中构建,这是获得优化解决方案的钥匙。

4。冲压+表面处理

技术协作逻辑:

- 冲压:完成零件的基本结构和尺寸精度。

- 表面处理:采用电镀,阳极氧化,PVD涂层等给出盖零件的抗腐蚀,耐磨性,装饰和其他功能。

LS公司的优势:

- 整个过程质量控制:优化表面处理过程参数(例如直接影响涂层粘附的预处理清洁度)与冲压过程参数结合使用。

- 绿色过程认证:提供超过95%的回收率以上的兼容电镀解决方案。

概括

金属冲压不仅是制造过程中的一种过程选择,而且是工业升级的技术驱动力。通过有效的生产和精确制造金属冲压,企业可以在激烈的市场竞争中获得差异化的优势。掌握硬件冲压技术已成为提高核心竞争力的关键,无论它是汽车制造商追求规模或a消费电子公司专注于创新。凭借其高精度的DIE开发能力,智能生产系统和冲压+组合过程经验,JS为客户提供一站式商店,用于从原型验证到大规模生产交付,使其成为增强全球制造竞争力的重要合作伙伴。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Jusheng Network提供的性能参数,几何公差,特定的设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常见问题解答

1.可以通过冲压来制造复合曲面零件?

当然!通过先进的模具或液压形成技术,压印可以制造具有深度拉伸和弯曲变化的复杂结构,例如汽车电池组壳体。

2.金属冲压模具的类型是什么?

根据零件的复杂性,将其分为打孔器(切割形状),弯曲模具(弯曲形状),拉伸模具(空心零件形成)和复合模具(多进程集成)。

3.热冲压和冷冲压之间有什么区别?

冷冲压,正常温度加工,高效率但有限的材料延展性,适用于薄钢板。热压金属加热至高温(例如900°C)并按下,可以生产高强度的钢结构元素,从而使抗拉力强度提高超过50%。

4。金属冲压的使用寿命是什么?

金属冲压模具通常具有500,000至100万个冲压周期的寿命,具体取决于材料硬度(例如,铝模具的使用寿命更长),过程参数(打孔压力,速度)和维护。

资源