Fabrication de tôle est la technologie de fabrication principale qui convertit les Sheets métalliques en composants fonctionnels à travers la coupe, sheettal bending et assemblage. Le choix des matériaux détermine directement les scénarios de performance, de coût et d'application du produit. La tôle galvanisée, la tôle en aluminium et l'acier inoxydable sont les trois substrats principaux. Couche de zinc de surface en tôle galvanisée largement utilisée dans les industries de l'appareil domestique et de l'automobile grâce à son anti-rustère, à sa force et à son économie efficaces. Aluminium tôle a les avantages de poids léger, de résistance à la corrosion et de conductivité thermique élevée et est devenu le radiateur préféré des produits aérospatiaux et électroniques. D'un autre côté, l'acier inoxydable est dominant dans les équipements chimiques et les dispositifs médicaux en raison de sa température élevée et de sa résistance à la corrosion.

En outre, des matériaux spéciaux tels que les alliages de cuivre et de titane offrent différentes propriétés pour des besoins spécifiques, tels que la conductivité, la résistance ou la biocompatibilité. Sélection et appariement raisonnables de Les paramètres de processus de flexion sont des prérequis clés pour assurer la fonction et l'économie des parties en tôle.

Qu'est-ce que la fabrication de tôles?

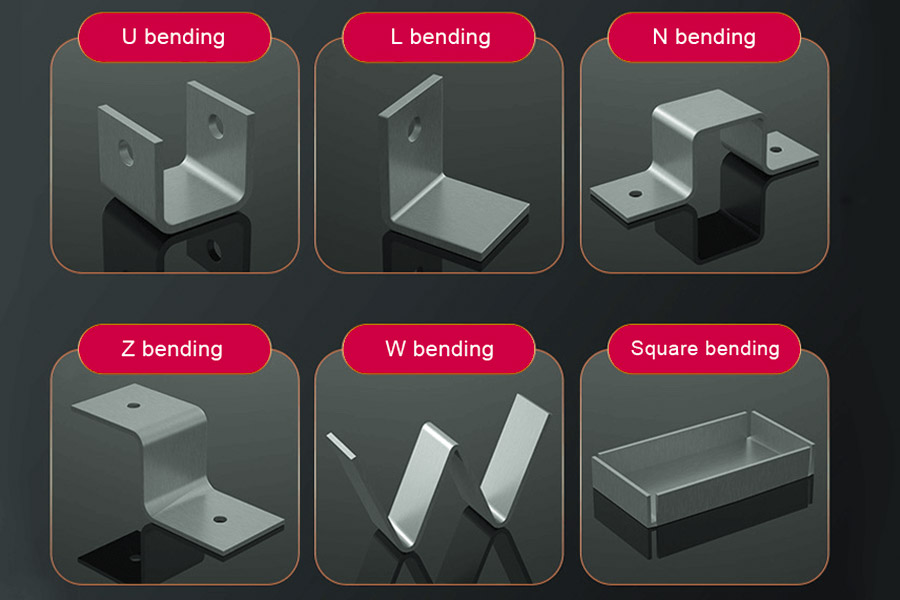

dans les feuilles href = "https://jsrpm.com/laser-cutting"> Le processus de coupe détermine la forme initiale du matériau , et Bend theep métal est une étape clé pour donner à un composant une structure à trois dimensions, nécessitant un contrôle précise de l'angle et des radius pour éviter la déformation ou la contrainte. subside le processus de data-v-7b79c893 = "> subside Connexions ou soudures pour assurer la fonctionnalité et la stabilité de l'assemblage. 1.Galvanisé Sheet Metal Couche galvanisée de surface, excellente capacité de prévention de la rouille, performances à coût élevé. it est largement utilisé dans des données de data-v-7b79c893 = "> it est largement utilisée dans Corros-V-V-7B79C893 =" "> It est largement utilisé dans CorrOSEMORS réfrigérateur, climatiseurs , clôtures de construction, toit et voiture .

2. Fonctionnement en aluminium Connu pour être léger, solide, résistant à la corrosion, bonne conductivité électrique et thermique, il s'agit du matériau incontournable pour aérospace " components), electronics (heat sinks, phone backplates) and automotive lightweight (wheel hubs, battery packs) . 3. SPEAL SEELLESS INCERNE SEEL L'alliage de chrome a les caractéristiques de résistance à une température élevée, à l'acide et à la corrosion alcaline. Il est couramment utilisé dans l'équipement chimique, Devices médicaux , Ustensiles de cuisine et ingénierie de décoration haut de gamme. 4.Copper Sheltal Conductivité exceptionnelle, conductivité thermique et propriétés antibactériennes, principalement utilisés dans les contacteurs électriques, les tuyaux de réfrigération, la décoration et les équipements sanitaires haut de gamme.

5.Titanium Shell Metal Ratio de poids élevée, résistance à la corrosion, bonne biocompatibilité, adapté à l'aérospace, équipement sportif haut de gamme, 1. Excellent Performance de prévention de la rouille Coat de zinc à la surface de Galvanied Steel Metal peut assurer efficacement l'oxygène et l'humidité, en étendant fortement la durée de vie du métal (généralement le métal (généralement des années), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), en particulier pour l'humidité), pour l'humidité ou à l'humiter). Environnements corrosifs (tels que les toits de construction, Composants automobiles , etc.). 2. Fonctionnalité et la procédabilité Quand Utilisation de la technologie d'usinage à froid tel que la flexion en tôle , Galvanisé Metal a une ductilité élevée et est facile à traiter dans une forme complexe. À la même composition de données de Zinc Peler et maintient la surface protégé . 3.Economy et pratique Galvanized Steel Metal a des coûts plus faibles et une maintenance inférieure à celle des matériaux haut de gamme tels que l'acier inoxydable, ce qui en fait adapté aux applications industrielles à grande échelle telles que Enveloppes d'appareil à domicile et structures d'étagère. 4. Protection et recyclage de l'environnement 1.Cosité initial Le processus de galvanisation augmente le coût de production des plaques d'acier et peut être moins rentable si elle est utilisée uniquement pour une courte période.

2.Déal avec les restrictions Pendant la flexion de la tôle , si le rayon de flexion est trop petit ou mal opéré, le calomdage galvanisé peut se fissurer ou chuter. 3. Risque de l'usure de la couche de zinc Le frottement à long terme ou le grattage peut entraîner une perte partielle du revêtement de zinc, une perte d'effet antiseptique, la protection doit être ajoutée dans les zones vulnérables. 4. Coûts de maintenance à terme Bien que le coût initial soit faible, il est nécessaire d'inspecter régulièrement l'usure et déchirure de la couche de zinc et appliquer ou remplacer la couche zinc comme nécessaire. 5. Distigues environnementales Quels matériaux sont couramment utilisés dans la fabrication de tôles?

Quels sont les avantages et les inconvénients du métal en acier galvanisé?

Comment empêcher la fissuration dans la flexion en métal en acier en aluminium?

| Type de mesure | Méthodes spécifiques | Justification | Scénarios applicables |

| Prétraitement matériel | recuit (O-State) | Améliorez la ductilité du matériau et réduisez le risque de fracture fragile. | Alloy d'aluminium haute résistance (par ex. 7075). |

| conception de moisissure | Mold Gap> 15% Épaisseur de plaque | Réduisez la déformation de compression et évitez la concentration de contrainte locale. | Plaques minces (moins de 2 mm d'épaisseur). |

| Paramètres de flexion | Rayon de courbure ≥ Épaisseur de plaque * 2 | Évitez les fissures causées par de petits rayons. | Processus de flexion conventionnel. |

| Contrôle de processus | flexion segmentaire (≤90 ° à chaque fois) | Disperser la contrainte de déformation et prévenir la déformation cumulative. | Formulaire d'angles complexes. |

| Traitement de surface | Lubrifiant par pulvérisation (comme l'eau savonneuse) | Réduire le coefficient de frottement, minimiser les microfrages de surface . | Fending de moule à haute précision. |

| Technologie post-traitement | recuit pour soulager le stress (1 heure à 150 ° C) | Éliminer la contrainte de flexion résiduelle et stabiliser la structure des matériaux. | Boule à haute résistance ou pliant. |

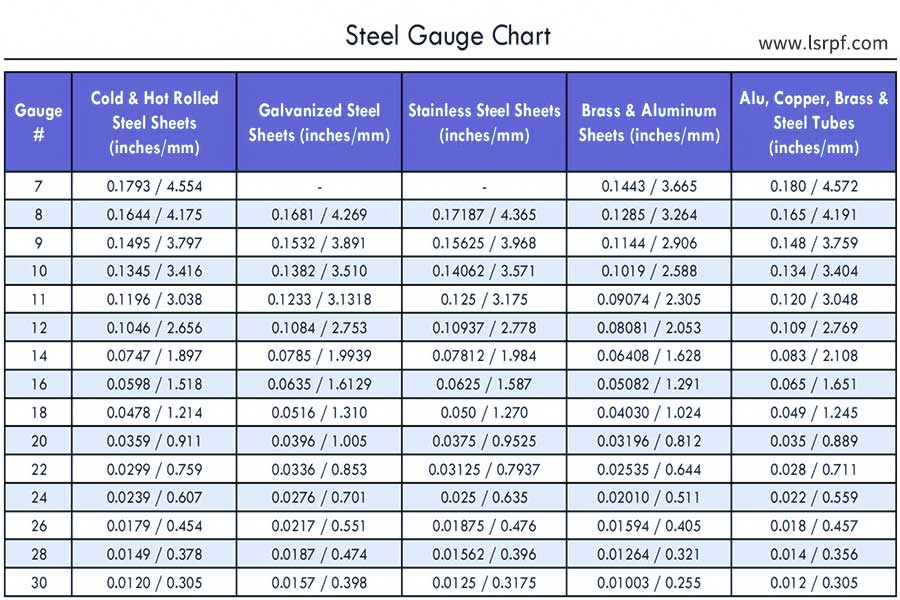

| Type de matériau | Range d'épaisseur commune (mm) | Numéro de jauge correspondant | Scénarios applicables |

| en acier inoxydable | 0,5-2,5 | 20-10 | Dispositifs médicaux, conteneurs chimiques. |

| plaque d'aluminium | 0,4-1,5 | 22-14 | Radiateur électronique, Automotive Fighting. |

| Steel carbone | 0,8-3.0 | 18-8 | Radiateur électronique, Automotive Fighting. |

| Type de processus | Principe d'adaptation d'épaisseur |

Exemple de paramètres de processus

|

| processus de flexion | Rayon de flexion minimum ≥ Thickness * 2. | Gauge de tôle en aluminium 18 (1,0 mm) nécessite R ≥2,0 mm. |

| Cutting laser | Les plaques minces (≤ jauge 24) étaient très précises (± 0,05 mm). | VITESSE DE COUPE 10M / MIN, POWER 2 000W. |

| processus de soudage | Préchauffer si l'épaisseur est supérieure à 1,5 mm (par ex. en acier inoxydable). | Température de préchauffage à 150-200 ℃. |

| Classe de tolérance | Épaisseur de gamme de tolérance (mm) | Impact du coût |

| Grade de précision (F) | ± 0,05 | Convient aux instruments de haute précision avec un coût élevé. |

| Niveau ordinaire (M) | ± 0,1 | Scénario industriel général , meilleur rapport qualité-prix. |