La technologie de fraisage CNC est l'un des processus de fabrication les plus importants pour les pièces de précision. Que ce soit des pièces avancées dans le secteur aérospatial ou des pièces de précision dans l'équipement médical, CNC Milling peut fournir des solutions de traitement à haute efficacité et à haute précision

Cet article fournira une introduction complète aux types de matériaux couramment utilisés pour le fraisage CNC et les considérations de matériaux spéciaux pour le fraisage CNC à 5 axes afin de vous aider à faire la meilleure sélection de matériaux en fonction des exigences du projet. Que vous soyez un acheteur à la recherche d'un service de fraisage CNC ou d'un fabricant intéressé par le coût des machines de fraisage CNC, ce guide vous aidera à des données de référence utiles.

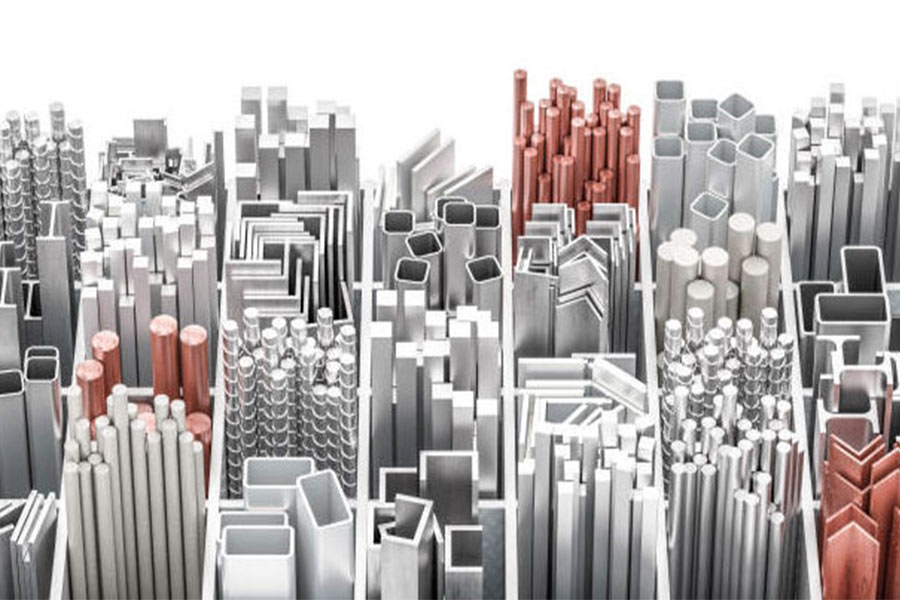

Quels sont les matériaux métalliques les plus couramment utilisés dans le broyage CNC?

Les matériaux métalliques sont toujours de priorité absolue pour usinage de fraisage CNC . Bien que les matériaux plastiques aient substitué les métaux en partie, la majorité des fabricants d'équipements aiment toujours traiter avec des matériaux métalliques car ils possèdent des avantages apparentes, de durabilité et de précision.

1. alliage en aluminium

L'alliage en aluminium est un matériau couramment utilisé pour le fraisage CNC car il est léger, modérément dur et facile à traiter. 6061 et 7075 sont les formes populaires. 6061 peut être utilisé pour les parties structurelles générales, et 7075 est en force plus élevée et adapté aux pièces aérospatiales . L'alliage en aluminium a une faible résistance de coupe et une faible usure d'outil dans le broyage CNC, qui convient à l'usinage à grande vitesse.

2. acier inébranlable

L'acier inoxydable a une forte résistance à la corrosion et peut être utilisé dans les équipements médicaux, les équipements chimiques et la transformation des aliments. 303, 304 et 316L sont courants, 303 est facile à machine et adapté aux pièces complexes, 304 est à usage général et 316L a une résistance à la corrosion la plus élevée mais est un peu plus difficile à traiter. Lorsque CNC Misining Usining en acier inoxydable, faites attention à la sélection des outils et aux stratégies de refroidissement pour éviter le travail en durcissant.

3. acier carbone

L'acier au carbone est à faible coût et à haute résistance et voit répandu Utilisation dans les pièces mécaniques et la fabrication d'outils . Les exemples classiques sont 1018 (acier à faible teneur en carbone) et 1045 (acier à carbone moyen). 1018 est facile à traiter mais à faible résistance, tandis que 1045 peuvent être traités à la chaleur pour augmenter la dureté. Lors du broyage de l'acier au carbone avec CNC, les paramètres de coupe doivent être contrôlés pour empêcher la surchauffe et la déformation.

4. alliages de titanium

Les alliages de titane ont une grande force et léger et sont principalement utilisés dans l'aérospatiale et l'implantation médicale. L'alliage de titane usagé le plus populaire est TC4 (TI-6AL-4V). Il est difficile de couper les alliages de titane car ils conduisent mal la chaleur et sont impatients d'adhérer au couteau, nécessitant des outils spéciaux ainsi que des vitesses de coupe plus bas.

5.brass

Le laiton est facilement machinable et appliqué aux pièces de précision et aux pièces électroniques . Il a une finition de surface élevée et des bavures négligeables lors du fraisage CNC. Le laiton a une compatibilité universelle dans les vannes, les engrenages et les composants pour la décoration. Il y a une usure minimale sur les outils pendant le traitement et convient à la production de masse.

6.Tool Steels

Les aciers à outils (D2 et H13, par exemple) sont extrêmement durs et ont une résistance à l'usure élevée et sont principalement utilisés dans les moules et les outils de coupe. Les aciers à outils de fraisage CNC nécessitent généralement des outils en carbure et sont brutaux avant le traitement thermique afin de réduire la déformation.

Quels matériaux plastiques conviennent à l'usinage de fraisage CNC?

1.Abs Plastic

ABS est l'un des plastiques d'ingénierie les plus utilisés pour le fraisage CNC. L'ABS n'est pas sujet à la fissuration et possède une ténacité satisfaisante lors du traitement. ABS peut être utilisé pour fabriquer des boîtiers, des prototypes et des pièces de test qui sont de nature fonctionnelle. Réguler la température de coupe lors du traitement afin que le matériau ne soit pas fondu.

2.Polycarbonate (PC)

Le polycarbonate est dur et transparent avec une forte résistance à l'impact. Il est généralement utilisé pour fabriquer des couvertures de protection, des fenêtres et des pièces optiques. Lors de l'usinage du PC à l'aide de CNC, vous devez utiliser des outils nets et observer une vitesse de coupe appropriée pour empêcher l'atomisation de la surface.

3.NYLON (PA)

Nylon possède une très bonne résistance à l'usure et des propriétés de lubrification inhérentes élevées. Le nylon peut être appliqué à la fabrication d'engrenages , roulements et pièces coulissantes. Il est facile de créer des bavures tout en travaillant avec du nylon, et vous devez choisir l'angle de l'outil approprié et les paramètres de coupe.

4.pom

pom est très dimensionnellement stable et coefficient de frottement faible. Il peut être utilisé comme un bon matériau pour fabriquer des engrenages et des roulements de précision. CNC Milling POM entraînera une précision dimensionnelle élevée mais soyez prudent pour contrôler le taux d'alimentation.

5.ptfe (teflon)

PTFE est résistant à la corrosion chimique et a une résistance à haute température. Le PTFE est largement appliqué pour fabriquer des scellés et des bagues. Le PTFE est difficile à traiter car le matériau est trop doux et déformant, donc une technologie de traitement spéciale et des accessoires sont nécessaires.

6.Peek

PEEK est un plastique d'ingénierie haute performance avec une résistance à haute température et une bonne résistance mécanique. PEEK est utilisé dans l'aérospatiale , les industries médicales, etc. L'usinage CNC du coup d'œil nécessite l'utilisation d'outils de carbure et le contrôle étroit de la température de traitement.

7.Acrylic

L'acrylique a une bonne transmittance de la lumière et une finition de surface élevée. Il trouve une utilisation approfondie dans les porte-écrans et les composants décoratifs. Utilisez des outils à un seul tranchant dans le traitement et utilisez des méthodes de refroidissement appropriées.

Précautions de sécurité dans le traitement:

- Sélection des outils: Les outils en carbure peuvent être utilisés pour traiter la plupart des plastiques, et les outils enduits de diamant doivent être utilisés pour traiter les plastiques difficiles à machine tels que Peek.

- Technique de refroidissement: le refroidissement par air ou la faible lubrification convient le mieux au nylon ou à un coup d'œil pour éviter la surchauffe et la déformation des matériaux.

- Régulation de la force de serrage: les plastiques mous (par exemple PE) devront réduire la pression de la pince pour empêcher l'indentation sur la surface de la pièce.

Quelle est la différence entre l'acier inoxydable 303, 304 et 316L dans le fraisage CNC?

1. composition et caractéristiques de la matériaux

303 acier inoxydable:

La composition chimique de 303 en acier inoxydable contient 18% de chrome, 8% de nickel et 0,15% de soufre. L'incorporation de l'élément de soufre rend le matériau plus machinable au détriment de la résistance à la corrosion. Pour l'usinage de fraisage CNC, 303 L'acier inoxydable peut être usiné pour le filetage ou les pièces avec une géométrie complexe , et une usure d'outil de 20% moins est produite par rapport à 304.

304 acier inoxydable:

304 L'acier inoxydable a 18% de chrome, 8% de nickel et pas de soufre. Le matériau fonctionnera en durcissant pendant le traitement et la vitesse de coupe doit être réduite. 304 est 30% plus résistant à la corrosion que 303 et convient le mieux aux équipements de transformation des aliments ou aux composants extérieurs.

316L ACIER INOXED:

316L L'acier inoxydable contient 2% de molybdène et de faible carbone (0,03% de carbone), et sa résistance à la corrosion contre le chlorure est 50% plus forte que 304. Dans l'usinage de fraisage CNC, la force de coupe de 316L est de 15% que 304, et il nécessite des machines-outils de coupe de haute puissance et des outils de coupe spéciaux.

2. difficulté de performance et de traitement

| Paramètres | 303 en acier inoxydable | 304 en acier inoxydable | 304 en acier inoxydable | |

| résistance à la traction (MPA) | 620-750 | 520-680 | 480-620 | |

| dureté (HB) | 180-220 | 170-200 | 150-190 | |

| vitesse de coupe (m / min) | 60-90 | 40-60 | 30-50 | |

| réduisant les difficultés | facilement | Medium | Difficulté | |

| Outils de coupe recommandés | Hard Metal. | Carbides enrobés. | outils de coupe en céramique ou CBN. | |

| Application typique | Fixation filetée. | Boîtier d'équipement alimentaire. | Marine ou Medical Composants. |

| Type de matériau | Outils de coupe recommandés | Angle de front (degrés) | vitesse de coupe (m / min) | JS Suggestion |

| alliage d'aluminium | Revêtement en diamant. | 15-20 | 800-1500 | COFRE SOUS HAUTE PRESSION. |

| en acier inoxydable 304 | Tialn revêtement. | 8-12 | 40-80 | Vérifiez régulièrement l'usure. |

| alliage de titane | Grain ultrafine. | 6-8 | 60-100 | Paramètres de contrôle stricts. |

| plastique de Peek | Hard Metal. | 25-30 | 300-600 | Température du moniteur. |

| Composite en fibre de carbone | outils de coupe PCD. | spécial | 200-400 | Cleanisier à vide disponible. |

| index | Groupe de matériaux à prix élevé | Groupe de matériel ordinaire |

| durée utile moyenne (mois) | 24 | 16 |

| Temps de traitement par article (minutes) | 45 | 55 |

| Taux de qualification par lots | 98% | 88% |

| Fréquence de maintenance annuelle | 2.1 | 3.8 |