Stamping de metal es una tecnología de fabricación avanzada, a través de un dado profesional y un golpe para transformar efectivamente las hojas de metal en productos de metal de precisión. En este proceso, la elección del material determina directamente el escenario de rendimiento y aplicación de los estampados de metal.

Con la creciente demanda de fabricación de precisión, los metales especiales como las aleaciones de titanio y las aleaciones de magnesio se infiltran gradualmente en los campos de los campos de electrónica aeroespacial y de consumo. El diseño y la precisión de Metal Stamer mejora aún más el potencial del material para satisfacer una amplia gama de necesidades, desde pequeñas electrónicas hasta carcasas grandes. La selección razonable no solo puede optimizar la fuerza, la conductividad o la resistencia a la intemperie del producto, sino también controlar el rentabilidad al reducir las pérdidas de procesamiento, que es la clave para las estampillas de metal en la fabricación industrial.

¿Qué es el estampado de metal?

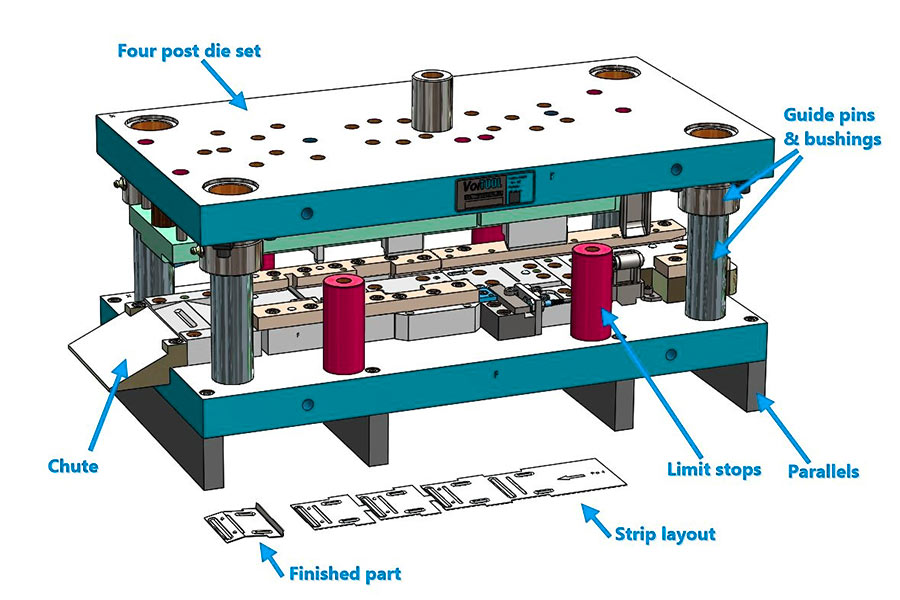

El estampado de metal es un proceso de estampado en hojas de metal con moldes y prensa. Se usa ampliamente en automóviles, electrónicos y electrodomésticos. En el núcleo de este documento, se usa un dado de alta precisión para formar láminas de metal a la vez, que pueden producir estampillas de metal con forma compleja y tolerancias a nivel de micrómetro. El proceso no solo mejora en gran medida la tasa de utilización de materiales, sino que también reduce en gran medida el costo de producción a través de la línea de producción automatizada, especialmente adecuada para la fabricación de componentes estandarizados a gran escala. Con el desarrollo de la tecnología de estampado de precisión, Modern Stamping de metal ha podido cumplir con los requisitos estrictos de resistencia, conductividad y resistencia a la corrosión en campos de alta gama, como aeroespaciales y equipos médicos.

.

¿Qué es el material de estampado de metal?

El tipo de sellos de metal El material afecta directamente el efecto de procesamiento y el rendimiento del producto.

2. al aluminum aleación

El aluminio es ligero y fácil de manejar. Adecuado para 3. Aleación de cobre y cobre

El cobre tiene una alta conductividad y se usa comúnmente en la fabricación de conectores eléctricos y radiadores. Thin-walled copper parts can be used in accordance with Requisitos de soldadura o ensamblaje de alta frecuencia Proceso preciso de estampado .

4.carbon acero

El acero al carbono tiene alta resistencia y bajo costo. Este es para chasis y sujetadores automotrices .

5. Aleación de titanio

Las aleaciones de titanio pueden soportar altas temperaturas y corrosión. Es un material común en la industria aeroespacial.

6. Acero galvanizado

la superficie galvanizada le permite resistir el óxido. It is widely used in household appliance panels, roof building materials, etc. En este proceso, la temperatura y la presión deben controlarse para evitar que el despiadado de la capa de zinc afecte la adhesión del recubrimiento.

¿Qué pretratamiento se requiere antes de imprimir material de metal?

pretratamiento de los materiales de metal antes de estampar es un paso crítico en la calidad de la calidad de la calidad. el proceso de preparación principal y se relacionó el proceso como sigue:

1. Purpose: Cut the sheet metal to the desired size to avoid curling or deformation.

Corte láser o la tecnología de corte puede ser ± 0.02 mm, lo que puede garantizar la estabilidad del tamaño del tocho.

| método | soluciones aplicables | ventajas JS |

| láser cortando | piezas de forma de precisión. | Tratamiento sin contacto, zona pequeña afectada por el calor. |

| flatear la computadora | material de panel grande. | eliminar el estrés residual y lograr una planitud del 99%. |

2. limpieza de superficie de la superficie de la superficie de la superficie y la eliminación de la superficie de Rust

Uso: se usa para eliminar las manchas de aceite, las escalas de oxidación y el óxido, y evitar la contaminación del moho o la adhesión de la pieza de trabajo.

JS Technology Association:

- Use detergentes respetuosos con el medio ambiente (cumpliendo con los estándares ROHS) con tecnología de limpieza ultrasónica.

- línea automática de producción de ácido fosfórico/passivación mejorando la adhesión de la superficie

| Método de procesamiento | rol | medidas de protección ambiental JS | alkaline desengrasante | eliminar la grasa. | La tasa de cumplimiento para el tratamiento de aguas residuales es del 100%. |

| potencia | Mejorar la suavidad de la superficie (RA≤0.1μm). | Reducir el consumo de energía por unidad de producto en un 30%. |

3. luxile recubrimiento

Reducido de tiempo de sello ( Basado en diferentes combinaciones de metales con lubricantes especiales.

4.

prevenir el calculador de la ruptura.

JS Technology Association:

- El horno de recocido de vacío logra un control de temperatura preciso (± 5 ° C) para evitar la oxidación.

- La tecnología de enfriamiento rápido acorta los ciclos de proceso y aumenta la eficiencia en un 25%.

| Tipo de proceso | soluciones aplicables | indicadores de control de calidad JS |

Recocido de alivio de presión

|

estampado de placa de acero enrollable. | estrés residual ≤30mpa. | recocido completo | Formación de acero de alta resistencia. | La uniformidad del tamaño de grano cumple con el estándar ASTM. |

">"> " Posicionamiento

JS Technology Association:

- El escáner Blu-ray 3D detectó la tolerancia a la forma y la posición de la palanquilla, y la tasa de compensación de errores alcanzó el 98%.

- El sistema de alimentación automática integra la tecnología de posicionamiento visual con precisión de posicionamiento ± 0.01 mm.

| medios técnicos | función | JS ventajas técnicas |

| alineación óptica | Posicionamiento de artefacto complejo. | corregido automáticamente, el rendimiento aumentó a 99.5%. |

| presione antes del moho | Compender en la desviación del espesor del material. | El control de tolerancia es de hasta ± 0.005 mm. |

Descripción general de las ventajas de la tecnología de preprocesamiento de JS Company

| aspecto | características técnicas | ingresos del cliente |

| control preciso | Control de unión multisensor + optimización de algoritmo AI. | tasa de cumplimiento de tolerancia> 95%. |

| mejorar la eficiencia | línea de ensamblaje automática completa + proceso modular. | Reducir el tiempo de entrega por 15-20 días. |

| optimización de costos | Estandarización del sistema de reciclaje de residuos + Parámetros de proceso. | reducir el costo unitario en un 12-18%. |

| Complimiento ambiental | Producción limpia + 100% de utilización de recursos de desechos. | cumplió con la Directiva ambiental de la UE. |

A través del proceso de pretratamiento anterior, JS La compañía puede garantizar la precisión y calidad de los productos de metal estampados al tiempo que garantiza el rendimiento máximo de material de los productos de metal Stamp.

¿Cómo pueden los materiales de alta resistencia mejorar la durabilidad de las piezas estampadas?

1. Resistencia a la deformación

High-strength materials such as high-strength steel and titanium alloys have high yield and tensile strength, which can significantly improve the deformation resistance of sellos metálicos En carga dinámica. Por ejemplo, después de estampar de acero de alta resistencia, la resolución de los componentes del chasis de automóviles aumenta el 40%, EftectVelv Avoicina estructural Tatiaue causó vibración a término BV.

.2. Vida de fatiga extendida

La estructura cristalina de los materiales de alta resistencia es densa, lo que puede retrasar la propagación de grietas. en metal estampado , como Stamping de aleación de titanio se usa en las cuchillas de los motores de avión , la vida de la gatiga puede alcanzar 2-3 veces que de los materiales tradicionales y los materiales tradicionales y las personas con frecuencia de los altos de los altos de los motores de la aeronencia. Ciclismo.

3. optimización de resistencia

Los materiales de alta resistencia, como el acero de alto carbono o el endurecimiento de la superficie, pueden reducir las pérdidas de fricción al aumentar la dureza, como HV o arriba. Por ejemplo, cuando el acero al carbono se usa para el sello de metal, la resistencia a la abrasión de Gear Metal Stamp aumenta en un 60%, prolonga la vida útil y reduce la frecuencia de mantenimiento.

4.

Los materiales de alta resistencia (como el acero sin stitebles) tienen propiedades inherentes de resistencia ácida y alkali y óxido.

en 30% para componentes del automóvil ) mientras mantiene la estabilidad estructural. Son forisitaciones adecuadas donde se requiere sensibilidad de peso y alta durabilidad.

6. 400 ° C) o bajas temperaturas (<-50 ° C). Ejemplo, sellos de naves espaciales Necesita resistir una diferencia de temperatura de -100 ° C a 200 ° C para garantizar el sellado.

ruta de implementación técnica

| tipo de material | Índice de fuerza | Typical application solutions | Durability improvement effect |

| High strength steel (HSS) | Yield strength ≥800MPa | Car collision beam, gear. | Extended service life by 50% to 200%. |

| Titanium alloy (TI-6AL-4V) |

Tensile strength ≥900MPa

|

Aviation components, implants. | Extend fatigue life 2-3 times. |

| High strength aluminum alloy (7075) |

Tensile strength ≥570MPa

|

Drone frame, 3C shell. | Weight loss was 30%, but intensity remains the same. |

By selecting suitable high-strength material and combining it with precision metallic stamp technology, the overall durability of stamped parts can be greatly improved and the industry's strict requirements for long-term reliability can be met.

How to prevent rust treatment on stainless steel stamped parts?

1.Surface cleaning and removal of pollutants

Uses: Removing oil, cutting fluid, metal debris and other pollutants in stamping process to avoid oxide film damage.

JS measures:

- A combination of alkaline degreaser and ultrasonic cleaning process was used to achieve Sa2.5 level (ISO standard) cleanliness.

- Automated phosphating/passivation production line to form uniform protective layer on treated surface.

Main operations:

- Brush the surface oil stains with a clean cloth immediately after stamping.

- Chlorine-containing solvents such as hydrochloric acid are prohibited to prevent stress corrosion and cracking.

2.Chemical passivation treatment

Objective: To improve the density and corrosion resistance of stainless steel surface oxide film (CR₂O₃).

JS measures:

- Environmentally friendly passivation solution (free of hexavalent chromium) meets RoHS standards.

- Passivated salt spray test last more than 240 hours (304 stainless steel as standard).

Process parameters:

- Temperature: Normal ~50 °C (adjusted for material).

- Time: 15-30 minutes.

Post-treatment: Rinse + dry with pure water to ensure no residue.

3.Physical protection coating

Purpose: Physical isolation layer for special environment such as high humidity and chemical medium.

JS measures:

- Electrophoretic coating: Epoxy resin coating, salt-resistant spray time up to 500 hours.

- PVD vacuum coating: Deposition chromium nitride film, hardness HV 2000+, increase abrasion resistance.

4.Structural design and process optimization

Objective: To reduce stress concentration, surface damage and corrosion risk.

JS measures:

- Hard chromium (Ra ≤ 0.1μm) on die surface to avoid stamping scratches.

- Hydraulic forming is used instead of traditional stamping to reduce strain on the material.

Design highlights:

- Rounded transition: Avoid stress concentration caused by sharp angles.

- Exhaust design: Avoid liquid accumulation inside the stamped parts.

5.Environmental control and maintenance

Purpose: To block external corrosion sources and prolong rust prevention time.

JS measures:

- Storage environment: Constant temperature and humidity warehouse (moisture ≤60%).

- Transport protection: Wrapped in polyethylene film and filled with desiccant, moisture-proof and rust.

- Periodic maintenance: Check surface condition monthly, treat small rust spots with a professional stainless steel cleaning, and repair local passivation of welded areas.

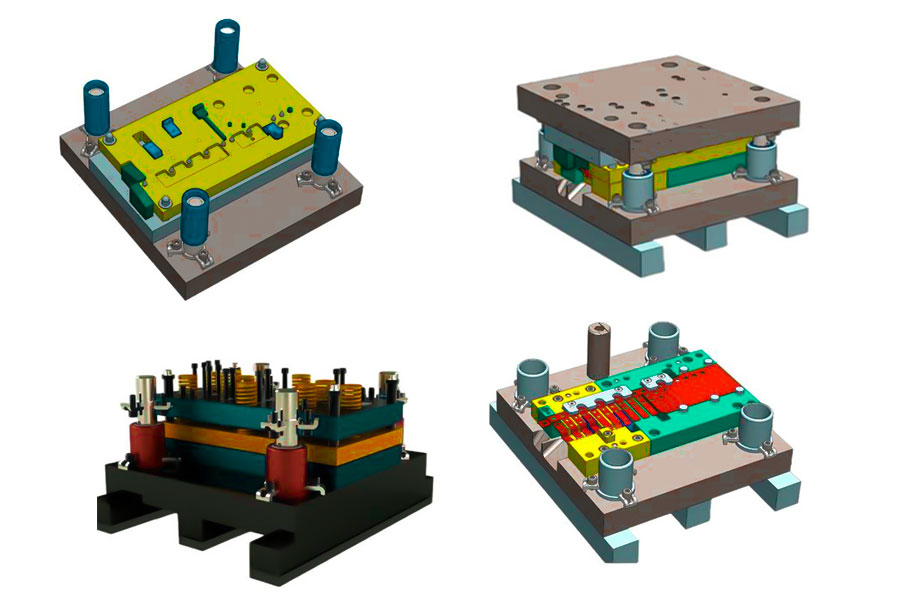

What are the difficulties in designing stamping molds for irregular parts?

The dificulty of stamping die design for irregular parts involves many technical challenges and requires a combination of precisionmanufacturing experience and innovative solutions. Here are specific difficulties and how JS company's response strategies:

1.Design challenges posed by structural complexity

Difficulties:

- Split die design: Irregular parts usually require a multi-cavity die or slider structures with a high mold complexity (e.g. 7-8 slider linkage for car coverings).

- Core extractor: For deep stretching or lateral core extractor parts, precision core is needed, otherwise mold jamming or size deviation may occur.

- Mold strength: Complex structures are prone to stress concentration and topology optimization is required to improve stiffness.

Response strategies:

- Modular design and individual manufacturing of key components.

- The force distribution of die is optimized by FEA.

2.Material utilization and layout optimization

Difficulties:

- Irregular parts are prone to waste layout process, resulting in material utilization rate less than 60%.

- Complex contours require a balance between stamping sequence and deformation control.

Response strategies:

- Samples are automatically optimized and arranged using AI algorithms.

- The universal edge cutting technology reduces waste.

3.Accuracy control and dimensional stability

Difficulties:

- The tolerances for irregular parts (e.g. electronic components stand ±0.02mm) are strictly required.

- Stamping recoil results in size bias (stainless steel recoil rate can be 8%-12%).

Response strategies:

- Real-time on-line detection system (CCD+laser ranging).

- The surface of the die is modified by the rebound compensation algorithm algorithm.

4.Service life and abrasion resistance of mold

Difficulties:

- The stamping frequency of irregular parts is limited (500000 times the service life of ordinary moulds and more than 2 million times the service life of highly demanding parts).

- The welding process of hard alloy and mold steel is difficult.

Response strategies:

- Surface hardening (e.g. TD coating, PVD coating).

- The abrasion area was repaired by laser cladding.

5.Trial Mode Cost and Efficiency

Difficulties:

- Irregular parts have long test die cycles and cost more than 10000 yuan per piece.

- Traditional methods of trial and error are difficult to locate the root cause of the problem quickly.

Response strategies:

- Digital twin technology simulates the stamping process.

- Rapid prototyping molds (3D printing) shorten the verification cycle.

How does JS company optimize the utilization rate of stamping materials?

1.Intelligent layout design

Technical means:

- Artificial intelligence algorithm is used to arrange stamp metal intelligently and calculate the most optimal nesting scheme automatically.

- Support for uploading STEP/IGES and other formatting files, the system automatically recognizes part contours and generates a layout.

Effect: Material utilization rate increased from 85% of the industry average to over 92% (especially irregular parts). Reduce waste and save approximately 15% to 20% on materials per order.

2.Residual material recycling and reuse system

Technical means:

- Fully automated waste sorting equipment is provided for the real-time classification of recyclable metal debris, such as stamping metal scraps.

- The remaining material is processed into small stamping parts by thermopressing process.

Effect: Meet the standard of sustainable production, a non-ferrous metal recovery rate up to 98%, reduce annual raw material procurement costs of more than 1 million.

3.Modular process, flexible production line

Technical means:

- The complex parts are broken down into standardized submodules (such as holes and bending areas) and batch processing using a uniform molds.

- Seamless switching of different stamp metal parts is achieved through the rapid die conversion system, and the changeover time is no more than 15 minutes.

Effect: 30% shorter lead time and 10% less material loss for multi-variety small order.

4.Material Characteristics and Process Matching Database

Technical means:

- There is a database of more than 50 metallic materials, including parameters such as thickness, ductility and resilience.

- Automatic stamping process parameters are generated to avoid waste due to improper material selection.

Effect: High strength steel (such as 430 stainless steel) stamping qualification rate increased to 99.5%, reducing rework waste.

5.Digital simulation and virtual debugging

Technical means:

- AutoForm software is used to simulate the stamping process of stamp metal and predict defects such as wrinklings and fractures.

- The mold surface is optimized by virtual debugging and the number of die physical tests is reduced.

Effect: 100% pass rate of mold initial inspection, 100% trial mold cycle.

Resumen

In the field of metal stamping, the choice of materials directly determines the performance and quality of metal stamped products. From aluminum alloy to stainless steel, each material meets the precision needs of different industries with its unique properties. JS company has advanced metal stamps technology and the flexibility to select more than 50 metal materials according to customer needs. The precision level of metal stamped is ±0.005mm by optimizing mold design and production process. Whether it's the impact resistance of car coverings or the corrosion resistance of medical devices, JS's professional team is able to create a fully functional and cost-effective metal stamping solution for customers.

Disclaimer

The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

JS Team

JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.com

Preguntas frecuentes

1.What are the advantages of stainless steel stamping parts?

Stainless steel stamping parts is corrosion resistant, abrasionresistant and high strength. It is suitable for long-term use in home appliances, medical devices and so on.

2.What are the materials with good ductility?

Including aluminum alloy, copper alloy, brass and pure metals such as gold, silver, aluminum, these materials are easy to shape, suitable for complex stamping parts processing.

3.How does the thickness of metal sheet affect the stamping effect?

Thin plate is easy to deform, but the strength is low. It is suitable for precision parts. Thick plates require greater punching force and are prone to burr, making them suitable for structural components. The die clearance and pressure parameters need to be adjusted according to the ductility of the material.

4.Is the dimensional accuracy of metal stamping parts related to the material?

Closely related to this, the ductility, bounce and uniformity of the material directly affect the stability of the molding and need to be controlled through mold design and process parameter optimization.