El estampado de metal es un tipo de tecnología de fabricación que puede procesar las hojas de metal en componentes de precisión de manera eficiente a través de Die and Press. El núcleo radica en usar sellos de metal Para aplicar presión al metal de estampado, lo que resulta en estampado S Productos que cumplen con los requisitos de diseño. El proceso tiene las ventajas de alta precisión, alta eficiencia y bajo costo, y se ha convertido en una de las tecnologías centrales de la fabricación industrial moderna. No importa la compleja geometría o los requisitos de tolerancia a nivel de micrómetro, el estampado de metal se puede producir de manera estable mediante una línea de producción automática para satisfacer la demanda de entrega de muchos pedidos. Los moldes de alta precisión de la compañía y equipos inteligentes de la compañía, mejora aún más la confiabilidad del proceso de estampado, ayuda a los clientes a acortar los ciclos de desarrollo de productos y alcanza la eficiencia de ahorro de costos.

¿Qué es el estampado de metal?

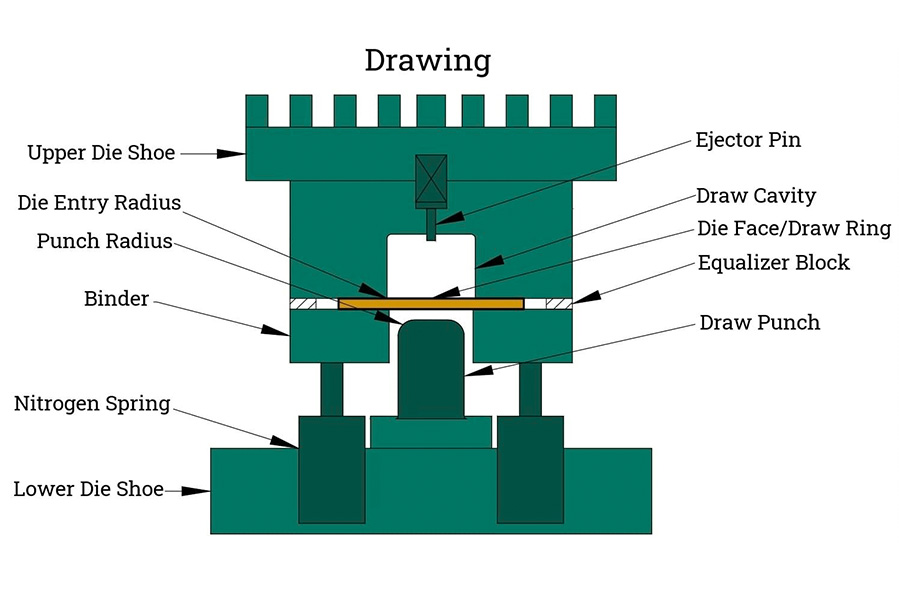

El estampado de metal es un proceso de fabricación eficiente de chapa metal en Stampings de metal A través de la sinergia de sellos de metal y máquinas de prensa. El principio del núcleo es usar la estructura de precisión del dado para ejercer alta presión sobre la placa de metal, completar el estampado, doblar, estirarse, etc., y Finalmente forman una forma compleja de piezas de metal . La tecnología se usa ampliamente en piezas de automóviles, tripas electrónicas de productos, componentes de electrodomésticos, etc. El estampado de metal se puede producir de manera estable a través de líneas de producción automatizadas para satisfacer las diferentes necesidades de diferentes industrias.

¿Cómo estampar metal?

Stamping metal is a manufacturing process in which metal sheets are processed into a specific shape through a combination of molds and presses.

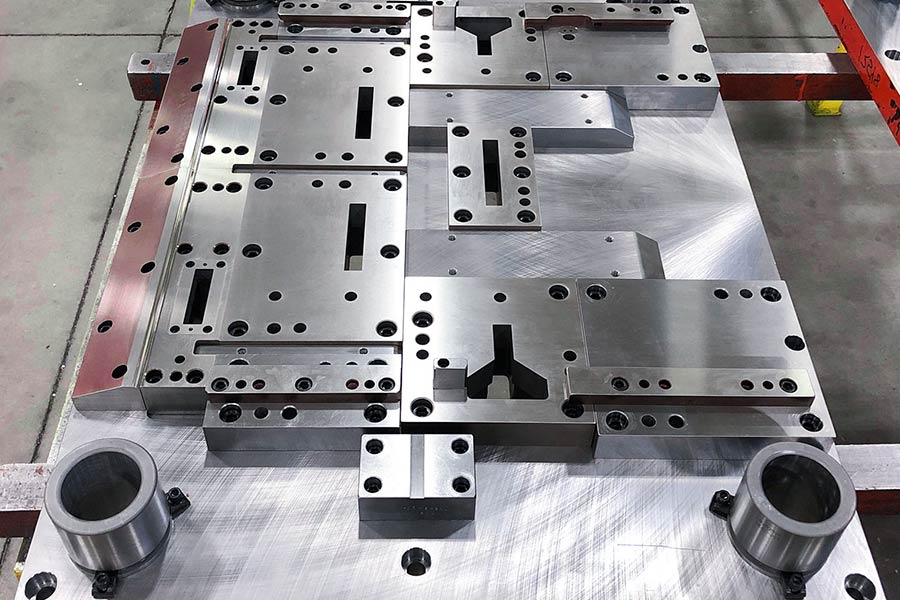

> De acuerdo con los requisitos de las piezas, el modelo 3D está diseñado, el software CAD se utiliza para optimizar la estructura y luego Stamp Metal Molds de alta precisión se fabricó. tolerance de die debería ser ± para ser ± Precisión de estampado.

< Los materiales metálicos comunes como el acero inoxidable, el aluminio, el cobre, etc. deben seleccionarse de acuerdo con el uso del grosor y la resistencia del producto. Presione la lámina de metal en el dado y presione a través de la presión para completar el proceso de estampado, flexión y estiramiento en secuencia.

Después de estampar, las rebabas deben ser superadas, superficies en pulido y dimensiones verificadas (e.g.

" / "Aplicación y aplicación y aplicación y 7b79c893 ="> Parts de automóviles y Cortes básicos para la selección de muelles de estampas metálicas Cortes básicos para la selección de la selección de estampas de metales < 1. rendimiento de materiales de moho El material del estampador de metal afecta directamente la vida útil y la precisión de mecanizado de Stamper. carbide (steater) (stein) Adecuado para estampar materiales de alta dureza y aceros para herramientas (por ejemplo, CR12MOV) es adecuado para metales medianos a baja resistencia. 2. requisitos de proceso de estampado El tipo de proceso de estampado de metal (como estampado, estiramiento, el bendición de la estructura de moho. ">"> ">" Moldens complejo requerir múltiples complejos que requiera que los moldes progresivos requieren que los moldes seguren de manera progresiva. Moldes, mientras que las piezas simples se pueden seleccionar de un solo proceso de moldes. 3. Bacches de producción y saldos de costos Los moldes de alto costo y larga vida (como los moldes de carburo cementado) están preferidos para la producción en masa, mientras que los moldes de acero de herramientas con mejor valor por dinero están disponibles para . 4. Control de precisión y tolerancia de moho 5. Soporte técnico del proveedor 3d escanear moldeos , para garantizar la rápida itereración de la itition y la itition de la rápida. Mantenimiento. Elija sugerencias "El proceso de estampado de metal es razonable. de partes. Bending ¿Cómo elegir moldes de estampado de metal?

factores de consideración

moho de aleación dura

Molde de acero de herramientas

molde de material de polímero

materiales aplicables

metales de alta enduría, como acero inoxidable y aleaciones de titanio.

metales de resistencia baja a media, como aluminio y cobre.

hoja de aluminio delgada, paneles compuestos de plástico.

ciclo de vida (número de ciclos de estampado)

1,000,000+tiempos.

500,000-800,000 veces.

dentro de 100,000 veces.

costo

alto (altos costos de material y procesamiento).

Medium

Low

precisión de procesamiento

± 0.005 mm ( para componentes de precisión ).

± 0.01 mm

± 0.1 mm

escenarios aplicables

componentes del motor automotriz , conectores de precisión.

conchas de electrodomésticos , disipador de calor.

adornos pequeños, muestras temporales.

¿Cómo organizar la secuencia del proceso de estampado de metal?

- Objetivo: formar una curvatura específica o ángulo de curvatura a través de la formación de ángulo de la marca metálica.

- adoptar el moho de v-groove Para ajustar la carrera de golpe para evitar el rebote (si el acero inoxidable debe preinstalarse una compensación de 0.5 ° de grado).

- Propósito: transformar un plano en una forma tridimensional (por ejemplo, taza y componentes de caja) utilizando un sello de metal de extracción profunda.

- operaciones : estiramiento paso a paso para evitar agrietarse y reducir el coeficiente de fricción de lubeeral (asignación de lubricación (como minerino (como minerino (como minerino (como minerino (asignación (asignación (asignación (asignación (asignación (asignación (tal como míner aceite).

"Span Data- V-7B79C893 =" "Formando

- Propósito: realizar una estructura compleja como colgajo y obturador mediante múltiples sellos de metal.

- Operaciones : El marcado continuo reduce los errores de posicionamiento y mejoró la eficiencia de 30%.

acabado

- Propósito: mejorar la calidad de los productos terminados al acabar con sellos de metal o moldes de superficie.

- Operación: depilación, pulido o enchapado a asegurar la rugosidad de la superficie ≤1.6μm.

> Stamping: para acero de alta resistencia, debe calentarse a más de 800 ° C antes de ser estirado y utilizado con un alto nivel de resistencia de resistencia a la alta resistencia ". Data-TransLateId = "CA03FDE649F2Add80461963fdc3b91d9" data-pos = "0" data-len = "115" data-v-7b79c893 = ""> sello metálico .

Data-TransLateId = "A4A141A6AF670CEFC43260BEFD87C3E2" DataS-Pos = "0" Data-Len = "3" Data-V-7B79C893 = ""> Principles of process arrangement Main Effect of Material Hardness on metal stamping 1.Mould wear rate 2.Adjustment of stamping process parameters 3.Quality of finished products and tolerance control 4.Material Applicability Limitations Comparison of stamping process of Different Hardness materials The die has a service life of less than 100000 times and is very expensive. Dimensional accuracy ±0.02mm requires 3D inspection. 1.Improving accuracy and reducing waste High-precision equipment and technology: Automated production and intelligent detection: Automatic stamping equipment is combined with real-time quality control system to reduce manual intervention errors and improve yield rates. 2.Material management and selection strategy Adaptability of a variety of materials: Use JS's metal material database of metal materials (such as stainless steel, aluminum alloy, copper alloy, etc.) to select the most cost-effective materials based on product performance and avoid overdesign. Residual material recycling and nesting technology: Maximize board utilization (15%-20% increase in JS's material utilization rate) through intelligent typesetting algorithms, reduce corner material waste, and support the recycling of materials such as aluminum and steel. 3.Process efficiency and rapid response Standardized and modular design: Provides a standardized metal punch library (connectors, casings, etc.) to shorten design lead times, and supports customers to customize quickly to existing templates to reduce development costs. Agile production mode: Commit to 1-2 weeks of standard delivery time (including complex orders) and reduce additional costs for emergency orders through lean production management and priority scheduling. 4.Collaborative design and process collaboration Early intervention in client design: The JS team provides pre-design review services to optimize the structural strength, tolerance fit, and assembly feasibility of metal punch to avoid additional costs associated with later modifications. Mold sharing and lifecycle management: Provide long term maintenance and optimization services for high frequency order molds, extend the lifespan of molds (the average life of JS molds is 30% longer than industry standard), and dilute unit cost of individual products. 5.Sustainable production reduces costs and improves efficiency Green manufacturing certification: Energy energy consumption has been reduced (JS energy consumption has been reduced by 15%) through the implementation of the ISO 14001 environmental management system and the introduction of energy-efficient stamping equipment and renewable lubricants. Reduce process and logistics costs: Provide Design stamping surface processing one-stop service (JS integration capability covers the entire chain), eliminating intermediate costs. Cutting-edge equipment and precision machining technology 1.Ultra precision stamping equipment 2.Mold design and manufacture Intelligent process control systems 1.Real-time quality monitoring 2.Adjustment of material properties Match the best material grade (e.g. Al6061) and thickness (0.1-5mm) to the application of metal punch (e.g. automotive sheet metal and electronic components) to avoid rebound or cracking due to insufficient material ductility. Full-process quality management system 1.ISO 9001 and IATF 16949 certification 2.Reverse engineering and rapid feedback For accuracy of customer feedback, the failure analysis is carried out using coordinate measuring machine, and the improvement scheme is provided within 48 hours to shorten the debugging cycle. Metal stamping is the core technology of modern industry, which can effectively transform metal sheets into high-precision metallic stamps. Process flow includes design optimization, material adaptation, mold manufacturing, stamping production and reprocessing, each step requiring strict tolerance and deformation control. The hardness of the material directly influences the wear and tear of the die, the selection of process adjustment parameters and the quality of the finished product. With ultra-precision its ultra precision stamping equipment mold technology full process quality management system JS Company ensures that metal stamping tolerance is controlled to ±0.005mm and material utilization is increased to over 92%. At the same time, it reduces energy consumption and waste through sustainable manufacturing practices. Providing efficient, reliable and cost-effective solutions for manufacturing highlights the irreplaceable role of metal stamping in precision manufacturing. El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.What tools are needed for metal stamping? Includes high-precision die, press, tool, lubricant, clamping devices, quality inspection equipment, etc. Mould ensures accuracy of shape, press provides punch pressure, tool completes cutting, lubricant reduces friction, fixture fixed plate, test equipment ensures consistency of dimensions. 2.What materials are suitable for stamping? Common materials include stainless steel, aluminum, copper, steel plates, etc. Thickness (0.1-5mm) and strength shall be selected according to the purpose of the product, taking into account ductility, corrosion resistance and cost requirements. 3.Do stamped parts need additional processing? Stamped parts usually require burr removal, polishing, or surface treatment to improve appearance, rust resistance, or functional compatibility. Treatment depends on the product's purpose, for example, electronic components require high-precision polishing and automotive parts often require anticorrosive coatings. 4.What are the consequences of stamping metal too fast? High speed stamping may cause material tearing or mold impact damage due to inertia. Normally, stainless steel stamping speed is controlled at 50-80 times perminute, while aluminum can be ramped up to 120 times perminute, depending on the malleability of the material.

¿Cuáles son los efectos de la dureza del material en el estampado de metal?

Material hardness (HRC)

Typical materials

Stamping process challenge

Key points of quality control

<HRC 20

Low carbon steel, pure aluminum.

Large rebound and poor dimensional stability.

Increase leveling process or overbending compensation design.

Tolerance ± 0.1mm, no scratches on surface.

HRC 20-35

Stainless steel (1Cr18Ni9Ti).

Mould wear quickly, surface easy to scratch.

Use PVD-coated moulds with lubricating oil to assist stamping.

Ra≤0.8μm, No burrs.

HRC 35-50

Spring steel, tool steel.

Stamping crack risk is high and the ductility reduced.

Multi step progressive stamping+intermediate annealing treatment.

Elongation rate ≥15%, no fractures.

>HRC 50

Titanium alloy, hard alloy.

Diamond coating mold, composite stamping process.

How to reduce the cost of metal stamping?

How does JS company ensure the accuracy of metal stamping?

Resumen

descargo de responsabilidad

JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: Preguntas frecuentes

recursos