In der modernen Herstellung, Blecherherstellung als Basis- und Schlüsseltechnologie, die in Automobilherstellung, Luft- und Raumfahrt, Luft- und Raumfahrt, Erstellung, Erbau, Entdeckung, Precision Equipment Manufacturing und andere Felder. Von cut , stempeln , ">"> ">"> ">"> ">"> ">"> ">"> ">"> ">"> ">"> ">"> href = "https://jsrpm.com/bending"> biegen und so weiter wird die ursprüngliche Metallplatte zu komplexem Formmitglied gebildet, dessen Effizienz und Flexibilität es zum Kernverbindung der industriellen Produktion machen.

In vielen Metallmaterialien, Aluminiumblech mit leichtem Gewicht, hoher Festigkeit, Korrosionswiderstand und anderen Merkmalen, insbesondere von New Energy Vehicles "> New Energy Vehicles", Blechherstellung ist der Herstellungsprozess, das Blech in industriell komplex geformte Teile durch Schneiden, Biegen, Schweißen, Oberflächenbehandlung und andere Prozesse umwandeln. Unter ihnen Blech Biegung Als eine seiner Kerntechnologie, über Formen oder CNC-Geräte , um präzise Winkelform zu erreichen, geben Sie die Produktstruktur und das Fashionable-Erscheinungsbild. Genauigkeit und Effizienz von Biegung mit Blech Einflüssigem Zusammenbau und Lebensdauer von Komponenten direkt beeinflussen. Die Fertigung der Bleche treibt mit hoher Flexibilität und kostengünstigen Vorteilen weiterhin Innovationen in der Herstellung vor. Durch die Optimierung von Blechherstellung kann JS Company Unternehmen innovative Lösungen für niedrig-cost-, Massenproduktion von komplexen Strukturkomponenten bereitstellen, ob maßgeschneidert oder massenproduziert. 1. Data-len = "230" Daten-V-7B79C893 = ""> Design und Mapping: Verwenden Sie nach Kundenanforderungen CAD-Software, um vollständige 3D-Model ">" Maching ">" Maching "-Lay und -Mach" -Layout und das Layout-Design ">"> 3D-Model ">" MACHD) und das Layout-Layout-Design ">"> 3D-Modell und "MACHDE" und das 3D-Model ">"> 3D-Model ". Genauigkeit, um genaue Datenunterstützung für die nachfolgende Verarbeitung zu erhalten. 2. data-len = "270" Daten-V-7B79C893 = ""> Materialauswahl und Schnitt: Wählen Sie hochwertige Qualitätsblätter (wie rostfreie Stahl, Aluminumplatten usw.), über Laser. Schneiden , Plasma schneiden oder Stempelentechnologie Um ein hohes Präzisionsschnitt zu erzielen, Materialabfälle zu reduzieren und die Effizienz zu verbessern. 3. Data-len = "293" Daten-V-7B79C893 = ""> numerical Controll-Bending-Maschinen) durchgeführt. Biegegenauigkeit durch Anpassung des Formwinkels und des Drucks zur Erfüllung der Formungsanforderungen komplexer Strukturen. 4. Data-len = "291" Data-V-7B79C893 = ""> Schweißen und Riveting: Argon-Lichtbogenschweißen, CO₂-Schutzschweißung oder Widerstandsspot werden bei Beilen von Abschnitten mit Um die Schweißfestigkeit und die Qualität der Erscheinungsqualität zu gewährleisten, wird bei Bedarf zur Verbindung und Verbesserung der strukturellen Stabilität verwendet. 5. Data-len = "313" Data-V-7B79C893 = ""> Oberflächenbehandlung: Das Unternehmen liefert Sandstrahlung, Überbeschichtung, Anod-Oxidation, Pulverbeschichtung und andere 6. Quality inspection and assembly: Carry out Dimensional tolerance inspection using equipment such as coordinating measuring instrument and contouring instrument to ensure conformity to drawing standards, and finally complete assembly and commissioning and provide certification documents for delivery of finished product Lieferung. Die Bildung von Metallplatten ist ein komplizierter Prozess, bei dem viele Verbindungen wie Materialverarbeitung, mechanische Formung und Präzisionsregelung

Was ist Blechherstellung?

Was sind die Kernprozesse der Blecherherstellung?

Wie bildet man ein Biegeblech?

1. Data-Len = "35" Daten-V-7B79C893 = ""> Materialauswahl und Vorbehandlung

- Plattenart: Aluminiumblech, verzinktes Blech, Edelstahl oder Verbundmaterial können nach Ihren Anforderungen ausgewählt werden.

- Vorbehandlungsprozess: Chemische Reinigung (z. B. Säurewäsche) oder mechanisches Polieren, um sicherzustellen, dass Die Oberfläche sollte frei von Oxidschicht ist. Korrosion).

- Beschichtungsbehandlung: Verzinkte Stahlplatten müssen phosphorisiert werden, um die Haftung der Beschichtung zu verbessern.

- JS Company verwendet eine Datenbank mit Materialien, die dem optimalen optimalen Blech entspricht, wie 6061-T6-Aluminiumplatten-Panels anstelle von Stahl

2. Data-V-7B79C893 = ""> Schneiden und Bildung

- Laserschneidung: Geeignet für dünne Platten (0,1-3 mm) mit kleinem Bereich von Hitze und glatten Kanten (wie Wasserstrahlschnitt: unregelmäßiger Schnitt von ≥ 5 mm Dicke oder ohne Burrs (z. B. Energiespeicherausrüstungsboxen).

- Stempel: Großgründer Stempel einfacher Formen (z.

- js ist mit einem deutschen Fast Laser Cutter mit einem Präzision ± 0.05mm und kann mit einem Präzision ± 0.05mm und können und kann schweifsam sein und kann schweifsam sein, und kann schweifsam sein, und kann schweifsam sein, und kann schweifsam sein, und kann schweifsam sein, und kann schweigend sein, und kann schweifsam sein, und kann schweigend sein, und kann schweifsam sein, und kann seamlos sein, und kann schweigend sein, und kann schweifsam sein, und es kann seamlos sein, und kann schweifelt werden und kann schweigend sein, und kann schweigend sein, und kann schweigend sein, und kann seamlos doked sein, mit einem schweigen laserd, with tocked mit aa a href = "https://jsrpm.com/bending"> nachfolgende Biegeprozesse .

3. Data-Len = "52" Daten-V-7B79C893 = ""> Blechbiegung--Der Kern der strukturellen Formung

Der Biegeprozess wirkt sich direkt auf die strukturelle Stärke und Erscheinungsgenauigkeit des Metallplattens aus. Respekt:

- Ausrüstung und Prozess: Japanische Amada-Biegemaschine wird verwendet, um die multi-achse-Kopplungsbiegung mit Winkelgenauigkeit ± 0,05 ° zu unterstützen.

- Dynamischer Biegemauskompensationsalgorithmus: Die Software simuliert das Material (wie die Aluminiumplattenrück 6-jährige Rate von etwa 0,5%-1,5%) und sorgt automatisch die Form der Schimmelpilze.

technische wichtige Schwierigkeiten:

- Dünne Platten sind anfällig für Deformation: JS Company verwendet ein Pre-Drückung+kleiner Radius-Beulen-Beugung des RADIUS-Beulen-Beugung. Biegung.

- Dicke Plattenrückprallsteuerung: Hydraulische Korrekturgeräte für Stahlplatten über 5 mm, 70% Reduktion des Rückpralls.

4. Data-V-7B79C893 = ""> Schweißen und Montage

Schweißprozess:

- MIG-Schweißen: Wird für die Überlappung von Aluminiumplatten (wie neue Energienbatterien) durch Impuls-Reverse-Polaritätsschweißung verwendet, um die Porosität zu reduzieren.

- Laserschweißen: In Situationen mit hohen Versiegelungsanforderungen wie hydraulische Tanks. Platte.

Assembly-Technologie:

- Niet- und Schränkeverbindungen: Aluminiumnieten werden in leichten Fällen bevorzugt, um thermische Aufprallzonen zu vermeiden.

- Strukturbindung: Alternative zu einem Schweißen im Luftfahrtfeld, um das Leben zu verbessern.

- js erreicht kontinuierlichen Betrieb des komplexen Schweißens durch automatisierte Schweißrobots , erhöhte Schweißwirkungsgrad um 40%.

5. Data-V-7B79C893 = ""> Oberflächenbehandlung und Qualitätsinspektion

Oberflächenbehandlung:

- Anodisierung: Die Bildung eines dichten Oxidfilms (10-20 μm dick) auf der Oberfläche einer Aluminiumplatte erhöht den Korrosionswiderstand mit fünf Falten.

- Pulverbeschichtung: bietet personalisierte Farbschema für galvanisierte Stahlplatten (wie Appliance).

Qualitätsinspektionsprozess:

- Dimensional Inspektion: Überprüfen

- Mechanischer Test: Zugtest, Biegetest zur Gewährleistung der Festigkeit erfüllt die Standards (z. B. Aluminiumplatte Zugfestigkeit ≥310 mPa).

OW an Aluminiumblech in Blechherstellung schweißen?

geschweißtes Aluminiumblech. Data-V-7b79c893 = ""> Hier sind die Details des Prozesses und nach:

1. Data-V-7B79C893 = ""> Vorbereitung vor dem Schweißen

Auswahl und Abgleich von Materialien:

- Aluminiumplatten für industrielle Grad mit Reinheit ≥ 99,5% (z. B. 1060, 6061, 5052 Legierungen usw.).

- Schweißdrähte müssen mit Substraten kompatibel sein, und häufig verwendete Modelle sind:

ER5356 (Universaltyp, Magnesium 5%, geeignet für MIG/MAG/MAG/TIG).

ER5087 (niedriges Silizium, hohes Magnesium, geeignet für Hochgeschwindigkeitsschweißen von dünnen Platten).

Oberflächenbehandlung:

- Mechanische Reinigung: Verwenden Sie Edelstahlbürsten oder Sandpapier, um den Oxidfilm (Al₂o₃) und den metallischen Glanz zu entfernen.

- Chemische Reinigung: Einweichen Sie die Aceton+NaOH-Lösung (50g/l NaOH+50g/l Nano₃+restliches Wasser) für 5-10 Minuten, Spülung und Trocken.

- VORSICHT: Vermeiden Sie Säurewäsche (was zu einer Verteilung von Wasserstoff verursachen kann).

Feortures und Positionierung:

- Verwenden Sie ein Kupfer- oder Graphiten (um eine Verformung aufgrund der schnellen Wärmeleitfähigkeit zu verhindern).

- Die durch Wärmeeingabe verursachte Verformung kann durch starre Fixierung oder Segmental Jump-Schweißen .

2. Data-Len = "41" Data-V-7B79C893 = ""> Mainstream-Schweißmethoden und -parameter

MIG/Mag-Welding (Metal, das für mittelgasgeeignet ist). (1,2-6 mm).

Gerätekonfiguration:

- DC Reverse Connection (DCEP), Bogenspannung 18-22V, Strom 150-300a.

- Schutzgas: AR (Reinheit 99,99%) oder AR+He-Mischung (Helium 5-15% zur Verbesserung der ARC-Stabilität).

- Drahtdurchmesser: 1,2-2,4 mm (entsprechender Strom 150-300A).

Highlights des Prozesses:

- niedriger Strom, hohe Geschwindigkeit (15-25 m/min), um eine Oxidation zu vermeiden, die durch Überhitzung des Schmelztanks verursacht wird.

- Thrust-Draht-Fütterungsmechanismus zur Verhinderung von Aluminiumschweißdraht, der Schleudern zu verhindern.

TIG-Schweißung (Tungstieren inert Gasschweißen) für Dünnplatten (≤ 3mm).

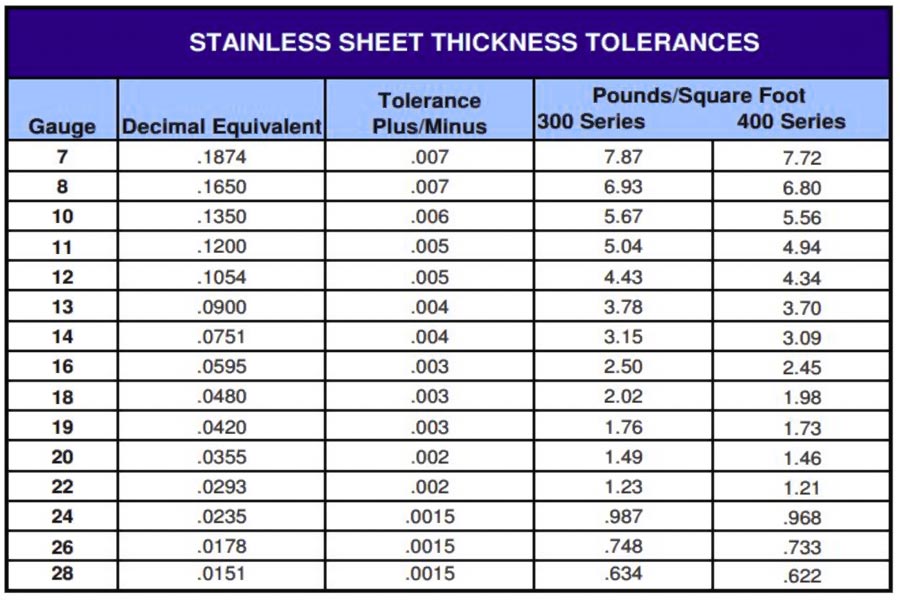

Geräteparameter: Operational skills: Laser welding is suitable for ultra-thin plates (0.1-3mm) or multilayer lap welding. Spot Welding is suitable for lap joints. 3.Critical process control Anti oxidation measures: Thermal input management: Deformation correction: 4.Post-welding treatment Quality Inspection: 5.Solutions to Frequently Asked Questions In sheet metal fabrication, the key to balance strength and cost through sheet metal gauge chart is scientific selection and process optimization: 1.Understand the relationship between sheet thickness and performance The thickness of the sheet corresponds to the actual thickness (mm/inch) corresponding to the United States Standard No. (gauge), for example: 2.Cost optimization strategy 3.Strength and cost balancing strategy 1.Technical and process capabilities: Ensure mastery of required processing techniques (e.g. laser cutting, CNC bending, welding, surface treatment, etc.) and meet accuracy and complexity requirements. 2.Equipment and material quality: Check the sophistication of equipment (e.g. CNC bending machine, automated production line, etc.) and reliability of material sources (e.g. plate thickness tolerance, surface treatment standards, etc.). 3.Quality certification and standards: Confirmation of ISO, IATF certification and compliance with industry standards (e.g. special standards in the automotive and aviation fields). 4.Production size and delivery time: Assess production capacity to meet order quantity and ensure timely delivery, especially for emergency projects requiring flexible response capabilities. 5.Cost transparency: Compare offers to avoid hidden costs by including the full process costs (e.g. design, processing and reprocessing). 6.After-sales service and support: Understand technical support response speed, warranty policy and problem solving ability. 7.Environmental protection and safety compliance: Priority should be given to production enterprises that are waste recycling, comply with emission standards and comply with safe production standards. 8.Industry reputation and case studies: Reference past customer evaluations and success stories to verify actual delivery capabilities and technical stability. When choosing a sheet metal fabricators, a comprehensive evaluation of its technical ability, quality control, industry experience and cost-effectiveness is required. As an industry-leading sheet metal processing service service provider advanced equipment, digital process optimization process optimization green manufacturing concept, JS Company provides high precision aluminum and galvanized sheet metal processing services to more than 2000 customers worldwide. Sheet metal fabrication, as the core of modern industrial manufacturing, has always been an important force for product innovation and industrial upgrading. The company relies on the full chain service capabilities, from precision sheet metal bending processing to intelligent laser cutting system, from lightweight aluminum plates to steel plates, in the durability of continuous breakthroughs. We combine material characteristics with process optimization depth. In sheet metal processing, not only the ultimate optimization of material properties, but also the perfect balance of cost control and large-scale production. With the penetration of intelligent manufacturing technologies, emerging technologies such as laser cutting, automatic bending, and 3D printing are reshaping the industry ecosystem, pushing sheet metal parts in a lighter, stronger, and smarter direction. The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services. 1.Can sheet metal processing manufacture parts with complex structures? Using laser cutting and CNC bending technology to manufacture complex structural parts, its high-precision cutting and multi-angle bending ability can be combined with welding technology to achieve complex geometry from small gap to large size. 2.Will thicker boards be stronger? Increasing the thickness of the plate can improve the compressive and bending strength of the plate, but the plate is too thick (such as >10mm) and requires special processing (e.g. hot forming or hydraulic press) due to its stiffness, which makes it difficult to bend and prone to cracking. 3.Is aluminum alloy suitable for casting or sheet metal fabrication? Both are acceptable. Casting is suitable for complex internal structure and mass production, with low cost and precision. Sheet metal processing is suitable for high precision curved surface or small batch customization, through laser cutting and bending to achieve lightweight and high strength. 4.How environmentally friendly is sheet metal processing? Sheet metal processing can greatly reduce energy consumption and pollution through waste recycling (over 90% metal utilization), environmental protection processes (such as water-based spraying, powder metallurgy), and energy-efficient equipment 50% energy savings fromfiber laser cutting).

Question

Cause Analysis

Solution Measures

Weld surface blackened

Incomplete removal of oxidizing film or inadequate gas protection.

Pre-polish until brightly coloured, increasing gas flow.

Weld porosity

High hydrogen content or excessive arc in the material.

Reduction of arc length using low-hydrogen solder wire.

Excessive welding deformation

Too much heat input or not enough stiffness of fixtures.

Reduce current/speed and switch to sectional welding.

Insufficient joint strength

Welding material does not match matrix material.

Selection of special wire such as ER5356 according to standard.

How to balance strength and cost through a sheet metal gauge chart?

What factors should be considered when choosing suitable sheet metal fabricators?

Summary

Disclaimer

JS Team

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.comFAQs

Resources