在现代制造中,无论是简单的零件制造还是复杂的精确组件,t他machinin实现高精度和效率的完美结合。它的工作原理取决于加工CNC系统通过将CAD模型转换为可识别的可识别指令代码,以驱动设备执行复杂的切割,钻孔和表面处理任务。拿车床加工,例如,如果工件固定在旋转轴上,并且该工具根据程序设置的角度和深度固定或垂直移动,从而完成了圆柱体组件的精细加工。

本文旨在分析CNC加工的核心机制,重点介绍CNC加工的关键步骤,过程类型的差异和遇到的挑战复杂零件的制造,以提供理论支持以理解的创新潜力CNC加工技术和工程实践。

什么是CNC加工?

CNC加工过程通过计算机程序进行复杂的零件,这些程序精确控制机械设备,例如机械ing磨,车床Machining和磨ing机械ing。它的核心将设计图纸转换为可读的G代码指令,该指令沿着预设路径和驱动机器驱动机器,以进行高精度切割,钻孔,铣削和其他操作。广泛用于航空航天,汽车,医疗领域。

与传统加工相比,CNC加工谎言的核心优势是高自动化,±0.005mm级别的可重复性精度,每天24小时不间断的生产能力。服用数值控制MACHI宁磨房,例如多轴连锁技术可以一次完成复杂的表面处理,从而大大提高处理效率。企业对CNC加工的偏爱不仅在于其加工的灵活性,还取决于其压缩交付周期的能力。

CNC加工的核心技术是什么?

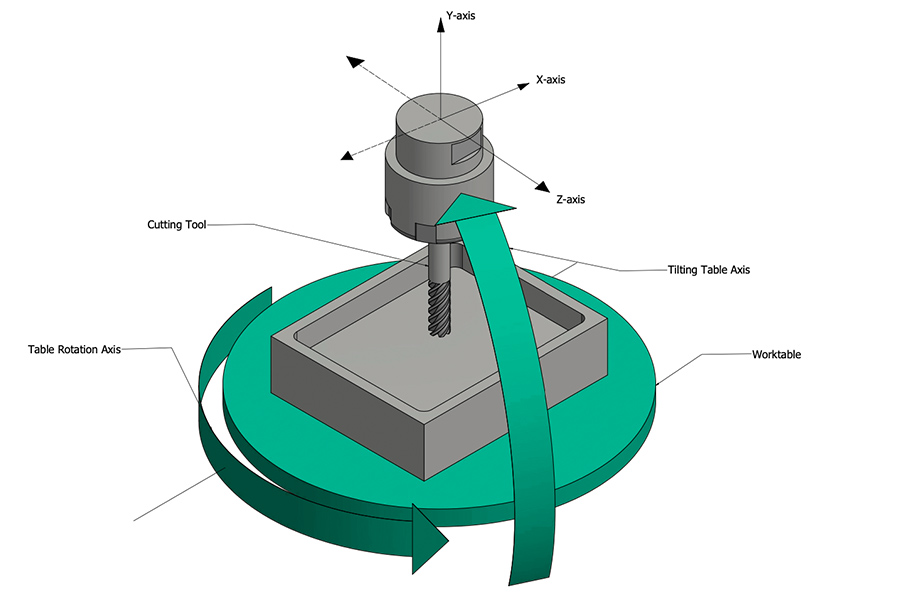

1。多轴连锁精确加工技术

复杂的弯曲表面和不规则零件的连续加工通过使用五轴耦合数值控制系统和高刚性机床结构。完成从粗加工加工到精确加工的整个过程,尤其是在航空航天组件中,显示出优势。

2。智能切割过程数据库

建立了基于质量处理数据的人工智能算法模型优化铣削加工参数动态。对于模具钢,钛合金等,系统会自动与最佳进料速度组合匹配,工具寿命增加了30%,加工效率提高了25%。

3。在线测量补偿系统

结合激光扫描和声发射传感技术,热变形和振动车床加工过程实时监控。闭合反馈用于纠正协调偏差,并保持微米水平的重复定位精度。

4。材料数据库驱动过程选择

涵盖50多种材料的切割参数的切割数据库,包括金属基质复合材料和新材料,例如PEEK。根据材料的硬度和韧性,系统会自动产生最佳过程途径。

5。数字双验证平台

虚拟仿真预测加工缺陷和创新结构,例如3D打印的保形冷却通道可以直接生成CAM路径。JS有望使用该技术实现复杂零件的一次性夹具资格率98%。

完整的CNC加工过程中的关键步骤是什么?

1.设计建模和过程计划

- 客户提交设计文件和JS团队重建3D型号通过CAD/CAM系统,以优化处理的可行性(例如壁厚和草稿角度)。

- 根据钛合金,模具钢等的特性,初步的CNC - 制定了加工过程计划,以及磨加工并打磨加工被澄清。

2.编程和路径优化

- JS的智能算法库使用MasterCam之类的软件来生成代码指令,动态优化了切割参数,例如速度和进料速度。

- 对于复杂的表面或高精度要求(例如航空叶轮),建议使用CNC - 铣削或CNC - 打磨过程以确保效率和表面质量。

3.过程准备和工具管理

- 固定装置的设计和模具调试:真空吸附/液压固定装置,适合多种多元化,小批量生产需求。

- 工具管理:智能仓储系统调用钻石涂层工具,支持CNC - CNC铣削 - 车床,CNC-GRINDING和其他多进程连续操作。

4.准确处理实施

- 五轴CNC - 加工:完成复杂的几何结构零件的加工,例如航空航天叶轮和医疗设备。

- 高精度CNC - 研磨:JS的在线敷料技术可以达到表面粗糙度为0.02μm,满足±0.005mm的公差要求。

- 将铣削复合材料转换:加工外圈,孔凹槽和螺纹成一个夹紧身体部位以减少夹紧误差。

5。质量监测和测试

- 实时在线测量:通过闭环反馈,对处理状态的实时监控,正确的形状和位置偏差。

- 三重检查:100%检查钥匙尺寸(例如孔精度),以确保符合ISO/ASME标准,并在必要时启动CNC磨削补偿处理。

6。治疗后和表面处理

- 毛刺清除/清洁:自动装配线手柄锋利的边缘和残留芯片。

- 特殊表面处理:例如阳极氧化和PVD涂层,以提高磨损和腐蚀性(适用于汽车/电子行业对JS服务的需求),一些高光块组件需要次级CNC磨削抛光。

7。交付成品和数据可追溯性

在包装之前,过程参数和质量检查报告与QR码相关,因此整个包装过程可以是完整的可追溯性。

根据承诺的交货时间(1-2周),JS优化的生产计划,完成了98%的订单,超过计划或准时,提高CNC的效率增加20%。

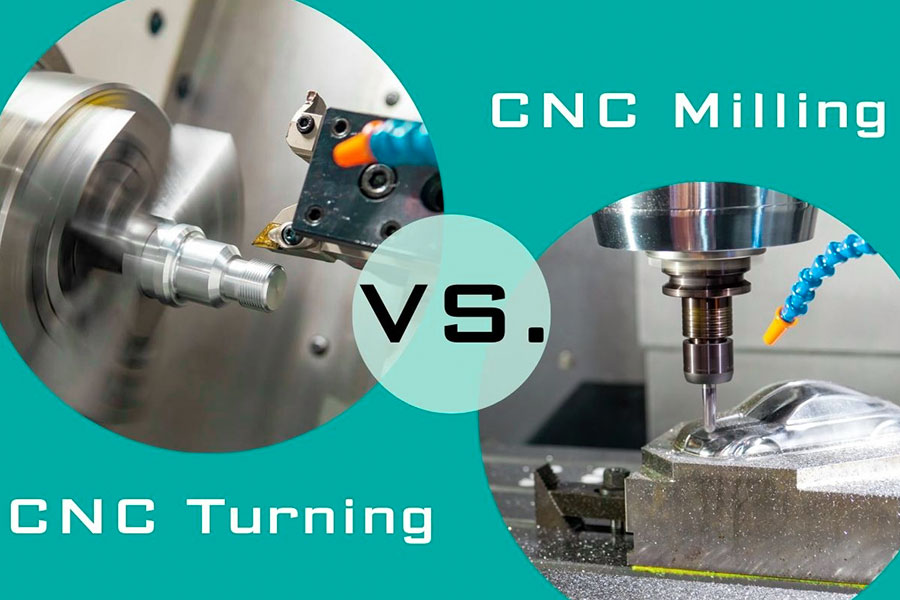

CNC铣削和转弯之间有什么区别?

1。过程原理和运动模式

- 铣削:多边工具的径向或轴向饲料(例如,末端磨坊,切割机)用于刀具旋转,工件固定,材料去除,适用于处理复杂的表面,腔或不规则结构。

- 车床:工件以高速旋转,工具沿轴向或径向方向喂食。主要用于加工轴,齿轮和其他旋转零件,而不是铣削处理效率。

- JS技术协会:转弯和铣削复合中心配备了电源炮塔,可以完成外圈,孔,凹槽和螺纹的加工,一个夹紧,减少夹紧错误。

- 研磨:作为辅助工艺,高速旋转的磨轮用于对工件表面的微型拆除,并且经常用于高精度抛光或修复(例如,铣削/转弯后轴承赛道)。

2。适用的方案和组件特征

| 过程类型 | 适用的方案 | 典型零件 | JS申请案例 |

| 铣削 | 不对称结构,腔和不规则部分。 | 航空叶轮,车辆盖模具。 | 一位航空公司的客户减少了20%在叶轮处理时间。 |

| 转身 | 旋转阀体零件,高度同心需求。 | 发动机曲轴,液压缸。 | 汽车零件处理的资格率增加到99.8%。 |

| 研磨 | 非常苛刻的表面质量(RA <0.8μm)。 | 轴承赛道,精密模具插入物。 | 半导体硅晶圆的切割精度为±0.001mm。 |

3.工具和消耗品

| 过程类型 | 工具类型 | 消耗品的特征 |

| 铣削 | 多刀片切割工具(硬合金,PCD)。 | 专注于降低效率和芯片去除设计。 |

| 转身 | 单点刀(车床,刀)。 | 注意刀片强度和散热耗散性能。 |

| 研磨 | 磨轮(陶瓷,树脂粘合剂)。 | 需要定期维护以保持清晰度。 |

4.处理精度和表面质量

| lndex | 铣削 | 转身 | 研磨 |

JS技术协会

|

| 维度的准确性 | ±0.01mm | 在0.005mm之内 | IT5-IT6(±0.002mm) | 五个轴连接+磨削以达到超高精度。 |

| 表面粗糙度 | RA0.8-3.2μm | RA0.4-1.6μm | RA0.02-0.8μm | 纳米奉献技术满足光学组件要求。 |

| 典型的应用 | 霉菌腔,覆盖零件。 | 轴类型,法兰板。 | 轴承,精度插入。 | 多过程协作以提高收益率。 |

5.生产力和成本

| 方面 | 铣削 | 转身 | 研磨 |

| 处理速度 | 培养基(依赖于工具路径优化)。 | 高(适合批量生产)。 | 低(主要是精确加工)。 |

| 工具磨损 | 高(多边切割工具快速磨损)。 | 低(单点工具耐用性)。 | 高(用于磨轮的消耗品)。 |

| 合并成本 | 中等的 | 低的 | 高的 |

五个轴CNC加工中不规则表面成分的困难是什么?

1。工具路径计划的复杂性

困难:外星表面通常由自由表面(例如NURBS表面)或需要避免工具干扰,悬架切割和干扰碰撞的复杂拓扑结构组成。传统三轴加工的线性路径无法满足要求,因此有必要通过五轴连接将连续的弯曲表面包围。

JS解决方案:

使用CAM软件模拟和预测干扰风险,并结合自适应步骤算法,以动态调节线条之间的切割距离,切割器将始终遵循弯曲表面的正常矢量方向并减少切割标记。

2。工具姿势和切割力控制

困难:表面加工需要持续调整工具倾斜度以保持最佳切割条件,但是刀具姿势的变化会导致切割力的波动,从而导致振动(例如抖动)或表面质量降低。

JS解决方案:

- 动态模拟:通过有限元分析,匹配主轴速度和进出速度优化预计在应力下工具的变形。

- 实时力反馈:集成的压电传感器监测器切割力并通过伺服系统动态补偿振动

3。表面质量和准确性的一致性

困难:不规则的表面容易出现工具痕迹(例如螺旋条带),过度或不足的局部切割,尤其是薄壁结构,可以通过切割力很容易变形,从而导致尺寸偏差。

JS解决方案:

- 轮廓分层处理:根据段中表面的梯度优化切割深度,以减少切割载荷。

- 热误差补偿:通过温度传感器实时监测机床的热变形,并使用±0.005mm级别的在线补偿算法校正了协调偏差。

4.准确的多轴连锁控制

困难:五轴机床的轴系统中存在反向间隙和音高误差,这导致表面接头的步骤或变形。

JS解决方案:

- 完整的闭环控制:通过光栅标尺对位置信号的实时反馈消除了机械误差。

- 样条插值技术:使用高阶曲线拟合代替线性插值来改善路径平滑度。

6。不规则固定装置的设计和稳定性

困难:复杂的工件表面缺乏常规的夹紧表面,传统的夹紧方法难以确保定位精度,夹紧过程易于损坏处理后的表面。

JS解决方案:

- 真空吸力固定装置:蜂窝吸力杯,适用于薄壁零件,甚至夹紧力的分布

- 模块化灯具系统:通过3D打印快速自定义定位组件减少夹紧援助时间。

CNC加工车床如何运行?

1。处理程序开发

- CAM软件编程:使用软件生成G代码来定义参数,例如工具路径,速度(S代码),供稿率(F代码),等。

- 后处理优化:特定车床模型的代码转换,以确保指令和硬件之间的兼容性。

- 模拟:提前检查工具干扰,过度过度的风险和优化加工路径。

2。工件夹紧和定位

- Chuck/ Top Chuck系统:三只下巴Chuck,四个爪Chuck或液压Chuck修复工件,高精度车床配备有液压尾杆,以实现轴向定位。

- 固定装置设计:设计用于质量生产的特殊固定装置,以减少夹紧错误(JS精确制造案例:自动变速箱固定装置精度<0.005mm)。

3。工具选择和安装

- 工具类型:合金叶片,陶瓷工具或钻石涂层工具通常用于转动。

- 提示半径补偿:编程时,默认提示弧半径值(R补偿)设置为确保加工轮廓的准确性。

4。处理参数设置

- 主轴速度:根据材料特性(例如铝合金800-300 rpm)和工具材料的动态调整。

- 进食速度:平衡效率和表面质量,用于粗加工处理的高进料速度(例如0.3mm/r),以降低到0.05mm/r的完成。

- 切割深度:逐渐减少工具负载。

5.自动处理和监视

- 闭环控制:伺服电动机驱动XYZ轴(通常在车床中使用),用于实时光栅标尺反馈位置误差(闭环精度±0.002mm)。

- 自适应控制:通过电流传感器监视切割力,自动调节进料速度以避免工具破裂(JS技术:主轴负荷波动<5%)。

JS如何帮助客户降低制造成本?

1.材料优化

- 有50多种材料选项可用准确匹配项目要求并避免过度采购或浪费。

- 支持材料回收降低客户库存成本。

2.有效的生产过程

- 标准化过程减少生产周期(平均1-2周),并减少设备空闲时间。

- 自动调度系统的设备利用率提高了,同行的容量增加了15%至20%。

3.技术驱动

- ±0.005毫米超精确加工降低了废料率(行业平均值为5-8%,JS少于1%)。

- 智能报价在24小时内生成解决方案,降低沟通成本。

4.规模经济

10000多件,固定成本分配,单位报价的年度订单处理下降了8-12%。

5.可持续的做法

节能设备可以减少15%的电力,而环境友好的过程可以减少物质损失。

6.JS vs行业平均比较表

| 比较尺寸 | JS公司的性能 | 行业平均水平 |

| 材料成本百分比 | 35-45%(优化的采购) | 40-50% |

| 单位处理成本 | $ 50-80/小时 | $ 60-100/小时 |

| 订单交付周期 | 7-14天 | 14-21天 |

| ftt | 98%+ | 90-95% |

| 技术支持响应措施 | 24小时在线工程师 | 超过48小时 |

|

可持续认证

|

ISO 14001 | 没有强制性身份验证 |

| 年度价格调整 | ≤3% | 5-8% |

概括

数值控制的加工CNC通过数字化将设计转换为精确实体。 CNC加工的核心是将手动操作转换为机器执行的标准化过程。该过程使用软件来构建3D模型,然后根据材料属性自动生成工具路径。在加工阶段,CNC机床依靠多轴耦合系统(例如五轴耦合)实现复杂表面的连续加工。同时,用于激光扫描和声发射传感器的实时监测技术用于动态补偿热变形和振动误差。

JS通过闭环质量控制系统和自动物流网络有效地运行端到端。它不仅满足航空航天的高精度要求医疗行业,但也降低了客户的全面成本,突出了CNC加工在智能制造中的核心价值。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Jusheng Network提供的性能参数,几何公差,特定的设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常见问题解答

1.为什么CNC加工精度高?

CNC加工可以通过计算机准确控制机器移动,监视和自动补偿实时补偿错误,并配备高精度切割工具和优化的过程参数,以确保一致的加工精度高达±0.005mm。

2. CNC加工速度比传统加工更快?

通过自动编程和连续的操作,CNC加工的速度显然加速了,效率比传统加工更快30%以上。特别适合大规模生产,大大缩短了生产周期。

3. CNC加工昂贵吗?

在CNC加工的初始阶段需要设备,编程和维护成本。但是,自动化减少了劳动力,可以改善材料利用率,并在适合大规模生产时大大降低成本。从长远来看,总成本低于传统加工。

4.CNC加工适合小批量生产?

CNC加工非常适合小批量生产!通过快速切换程序和固定装置,单件仅需几分钟即可进行处理,比传统模具少70%,非常适合10 to100件的小订单,并且柔软且效率高。