nella produzione moderna, fabbricazione di lamiera Come tecnologia di base e chiave, ampiamente applicata nella produzione automobilistica, aerospaziale, decorazione da costruzione, Produzione di apparecchiature di precisione e altri campi. Di taglio , timbratura , welding piegatura E così via, la piastra metallica originale è formata in un membro a forma complessa, la cui efficienza e flessibilità lo rendono il collegamento fondamentale della produzione industriale.

in molti materiali metallici, lamiera in alluminio con il suo peso leggero, alta resistenza, resistenza alla corrosione e altre caratteristiche, in particolare da New Energy Vehicles , prodotti elettronici . D'altra parte, la lamiera zincata è diventata i materiali preferiti per materiali da costruzione, elettrodomestici e strutture esterne a causa del loro rivestimento superficiale resistente alla ruggine. Sia che perseguino un design innovativo leggero o scenari industriali che richiedono una durata a lungo termine, i vantaggi tecnologici e delle prestazioni di questi due materiali stanno guidando l'upgrade e lo sviluppo della produzione.

Cos'è la fabbricazione di lamiera?

La fabbricazione di lamiera è il processo di produzione di trasformazione di lamiera in parti di forma complessa industriale attraverso il taglio, la flessione, la saldatura, il trattamento della superficie e altri processi. Tra questi, sheet metal bend Come una delle sue tecnologie fondamentali, attraverso stampi o equipaggiamento CNC per ottenere l'angolo preciso, la formazione della struttura del prodotto rigida e la moda. Accuratezza ed efficienza di piega lamiera di piega influiscono direttamente sulla compatibilità dell'assemblaggio e sulla vita di servizio dei componenti. La fabbricazione di lamiera continua a guidare l'innovazione nella produzione con la sua elevata flessibilità e vantaggi a basso costo. Ottimizzando la fabbricazione di lamiera, la società JS può fornire alle aziende soluzioni innovative per la produzione a basso contenuto di massa di componenti strutturali complessi, personalizzati. ; larghezza = "900" altezza = "600">

Quali sono i processi fondamentali di fabbricazione di lamiera?

1. Progettazione e mappatura: Secondo i requisiti del cliente, utilizzare il software CAD per precisione, per fornire un supporto di dati accurato per la successiva elaborazione.

3. Sheet metal bending: Precision bending is carried out using numerical control bending machines (such as Amada or Trumpf equipment provided by JS) to control Accuratezza della flessione regolando l'angolo e la pressione dello stampo per soddisfare i requisiti di formazione di strutture complesse. Strong> 4. saldatura e rivettatura: saldatura ad arco argon, saldatura di protezione di co₂. Tecnologia di saldatura

5. Trattamento superficiale: La società fornisce sabbiatura di sabbia, placcatura, per trattamento di superficie anodico: Resistenza alla corrosione e proprietà estetiche dei prodotti, per soddisfare i requisiti di utilizzo di diversi settori come le apparecchiature automobilistiche, di comunicazione.

6. Ispezione di qualità e assemblaggio: Eseguire l'ispezione della tolleranza dimensionale per la consegna di attrezzature per il coordinamento di prodotti di misurazione di misurazione come il coordinamento di prodotti di misurazione di misurazione come il coordinamento di prodotti di misurazione di misurazione Consegna.

Come formare una lamiera di piegatura?

La formazione di piastre metalliche è un processo complicato, che coinvolge molti collegamenti come l'elaborazione dei materiali, la formazione meccanica e il controllo di precisione >, tra cui href = "httpps://jsrpm.com/ding" Le piastre metalliche del processo core dalla materia prima ai prodotti finiti sono le seguenti:

1. Selezione materiale e pretrattamento

- Tipo di piastra: lamiera in alluminio, lamiera galvanizzata, acciaio inossidabile o materiale composito può essere selezionato in base alle tue esigenze.

- Pre treatment process: Chemical cleaning (e.g. acid washing) or mechanical polishing to ensure that the surface is free of oxide layer (especially aluminum plates, which should avoid corrosione).

- Trattamento di rivestimento: le piastre in acciaio zincate devono essere fosforizzate per migliorare l'adesione del rivestimento.

- JS Company utilizza un database di materiali per abbinare la lamiera ottimale ottimale, tali progetti di leggi di alluminio 6061-t6, anziché in acciaio,

2. Taglia e formazione

- span class = "frase" data-translateid = "1f64f1c93bb0140e33a5d9b9b70fa6ca8" data-pos = 2 "data-len =" 138 "" Data-V-7B79C893 = ""> Tagliamento laser: adatto a piastre sottili (0,1-3 mm) con piccola area di calore e bordi lisci (come elettronica " Shell ).

- Tagliamento del getto d'acqua: taglio irregolare di spessore ≥5 mm o senza bava

- Stamping: timbratura su larga scala di forme semplici (come piatti di copertura della batteria ) attraverso il fie e il costo.

- JS è dotato di un tedesco cutter laser veloce href = "https://jsrpm.com/bending"> processi di piegatura successivi .

- Stamping: timbratura su larga scala di forme semplici (come piatti di copertura della batteria ) attraverso il fie e il costo.

fril> 3. Presentazione della lamiera—-Il nucleo della formazione strutturale

span class = "frase" data-translateid = "0f5509fd8993a9d3c8d07b692f2f" data-pos = "0" data-len = "172" data-v-7b79c893 = ""> Il processo di flessione influisce direttamente sulla forza strutturale e l'accuratezza dell'aspetto in questa piastra metallica ha una società di apparizione in questa Rispetto:

- Equipaggiamento e processo: la macchina per flessione Amada giapponese viene utilizzata per supportare la flessione dell'accoppiamento multi-asse con precisione angolare ± 0,05 °.

- Algoritmo di compensazione della flessione dinamica: il software simula il rimbalzo del materiale (come la velocità di rimbalzo della piastra di alluminio

difficoltà tecniche chiave:

- Le piastre sottili sono soggette a deformazioni: JS Company usa un processo pressing+piccolo processo di felce radiumi

- Controllo rimbalzo della piastra spessa: dispositivi di correzione idraulica per piastre in acciaio superiore a 5 mm, riduzione del 70% in rimbalzo.

4. Welding and Assembly

Processo di saldatura:

- Saldatura MIG: utilizzata per la sovrapposizione della piastra di alluminio (come nuovi vassoi di batterie di energia) mediante saldatura a polarità inversa per ridurre la porosità.

- Welding laser: in situazioni con elevati requisiti di tenuta, come serbatoi idraulici , la profondità di weld può raggiungere l'80% della spesa del acciaio dell'acciaio piastra.

tecnologia di assembla

Strong> 5. Trattamento superficiale e ispezione della qualità span class = "frase" data-translateiid = "7c6c88cb23743b769e77895f7oAf7fpice" data-translateiid = "7c6c88cb23743b769e77895f7f78fpice" da data-translateid = "7c6c88cb23743b769e77895f78fpice" da data-translateid = "7c6c88cb23743b769e77895f78fpice" da data-orslateid = "0" Data-Len = "18" Data-V-7B79C893 = ""> Trattamento superficiale:

- AnODIZZAZIONE: la formazione di un film di ossido denso (10-20 μm di spessore) sulla superficie di una piastra di alluminio aumenta la resistenza alla corrosione a cinque volte.

- rivestimento in polvere

span class = "frase" data-translateid = "883e1dAfc46f5695692a0c196f53? data-pos = "0" data-len = "27" Data-V-7B79C893 = ""> Processo di ispezione della qualità:

- Ispezione dimensionale: verificare le dimensioni della chiave (ad es. Angolo di flessione e posizione del foro) usando CMM.

- Test meccanico: test di trazione, test di flessione per garantire la resistenza soddisfa (ad esempio resistenza alla trazione della piastra di alluminio ≥310mpa).

ow to weld lamiera in alluminio nella fabbricazione di lamiera?

; href = "https://jsrpm.com/welding"> lamiera di alluminio saldata. Data-V-7B79C893 = ""> Ecco i dettagli del processo e cosa cercare:1. > Preparazione prima della saldatura

span class = "frase" data-translateid = "99e0911578dbf1593d1ee291564aed3 Data-Len = "31" Data-V-7B79C893 = ""> Selezione e corrispondenza dei materiali:

- > Usa piastre di alluminio di grado industriale con purezza ≥99,5% (ad es. 1060, 6061, 5052 leghe, ecc.).

- > I cavi di saldatura devono essere compatibili con i substrati e i modelli comunemente usati sono:

Span class = "Frase" Data-translateID = "D76FA5E850975A9A44C75C51679C3BPoS-OPS =" 0 ". data-len = "75" data-v-7b79c893 = ""> ER5356 (tipo universale, magnesio 5%, adatto per mig/mag/tig).

ER5087 (silicio basso, magnesio ad alto

Trattamento superficiale:

- Pulizia meccanica: utilizzare la spazzola in acciaio inossidabile o la carta vetrata per rimuovere il film di ossido (al₂o₃) ed esporre la lucentezza metallica.

- PULIZIONE CHIMICA: Immergi l'acetone+NaOH Soluzione (50G/L NaOH+50G/L Nano₃+acqua rimanente) per 5-10 minuti, risciacquo.

- ATTENZIONE: Evita il lavaggio dell'acido (che può causare abbracci per idrogeno).

Fuggi e posizionamento:

- > Usa un apparecchio di rame o grafite (per prevenire la deformazione dovuta a una rapida conducibilità termica).

- > La deformazione causata dall'input di calore può essere ridotta per fissazione rigida o saldatura a salto segmentario .

mig/mag welding (metallo inerte saldatura a gas) è adatto a piatti a livello medio. (1,2-6 mm).

Configurazione dell'apparecchiatura:

- DC Reverse Connection (DCEP), Tensione ARC 18-22V, corrente 150-300a.

- Gas protettivo: AR (Puraty 99,99%) o AR+He Miscela (elio 5-15% per migliorare la stabilità dell'arco).

- Diametro del filo: 1.2-2,4 mm (corrente corrispondente 150-300a).

Highlights del processo:

- Bassa corrente, alta velocità (15-25 m/min) per evitare l'ossidazione causata dal surriscaldamento del serbatoio di fusione.

- Meccanismo di alimentazione del filo di spinta utilizzato per evitare che il filo di saldatura in alluminio si skidding.

welding tig (saldatura a gas inerte TungSen) per piastre sottili (≤3mm). Parametri dell'attrezzatura:

- Connessione positiva di corrente continua (DCRP), tensione ARC 10-15V, corrente 50-150a.

- The argon flow rate is 15-25L/min and the tungsten electrode diameter is 2.4-4mm (adjusted for plate thickness).

Operational skills:

- High frequency or pulse arc ignition is used to reduce tungsten electrode pollution.

- Welding speed is controlled at 8-15m/min and crescent-shaped strip is used.

Laser welding is suitable for ultra-thin plates (0.1-3mm) or multilayer lap welding.

- Power 5-20kW, scanning speed 5-50mm/s, focal length workpiece surface 2-5mm.

- Protective gas: Ar gas (velocity 30-50L/min).

- Strengths: Length to width ratio (up to 10:1), suitable for welding complex shapes.

Spot Welding is suitable for lap joints.

- Welding current 2000-5000A, electrode pressure 50-200N, current time 0.1-1sec.

- Aluminum plates require copper plating (CrNi coating) to improve conductivity and prevent electrode adhesion.

3.Critical process control

Anti oxidation measures:

- Real-time air supply protection (tail length ≥1.5 fold weld length).

- Cover the welded area with an insulation blanket (such as ceramic fiber cloth) to reduce heat loss.

Thermal input management:

- Thick plates (greater than4mm) are welded in multiple layers with a 20% to 30 per cent reduction in current per layer.

- The thermal stress is dispersed by jump welding (spaced 30-50mm).

Deformation correction:

- After welding, use hydraulic press or vibration aging equipment to eliminate residual stress.

- Thin plates can be rigidly supported and partially cooled (such as copper pipes jets).

4.Post-welding treatment

- Use a stainless steel brush to gently remove surface slag to avoid damaging the substrate.

- For more demanding occasions, acid pickling and polishing can be used.

Quality Inspection:

- Visual inspection of welds uniformity, non-crack and porosity.

- Radiographic testing (RT) or ultrasonic testing for internal defects.

5.Solutions to Frequently Asked Questions

| Question | Cause Analysis | Solution Measures |

| Weld surface blackened | Incomplete removal of oxidizing film or inadequate gas protection. | Pre-polish until brightly coloured, increasing gas flow. |

| Weld porosity | High hydrogen content or excessive arc in the material. | Reduction of arc length using low-hydrogen solder wire. |

| Excessive welding deformation | Too much heat input or not enough stiffness of fixtures. | Reduce current/speed and switch to sectional welding. |

| Insufficient joint strength | Welding material does not match matrix material. | Selection of special wire such as ER5356 according to standard. |

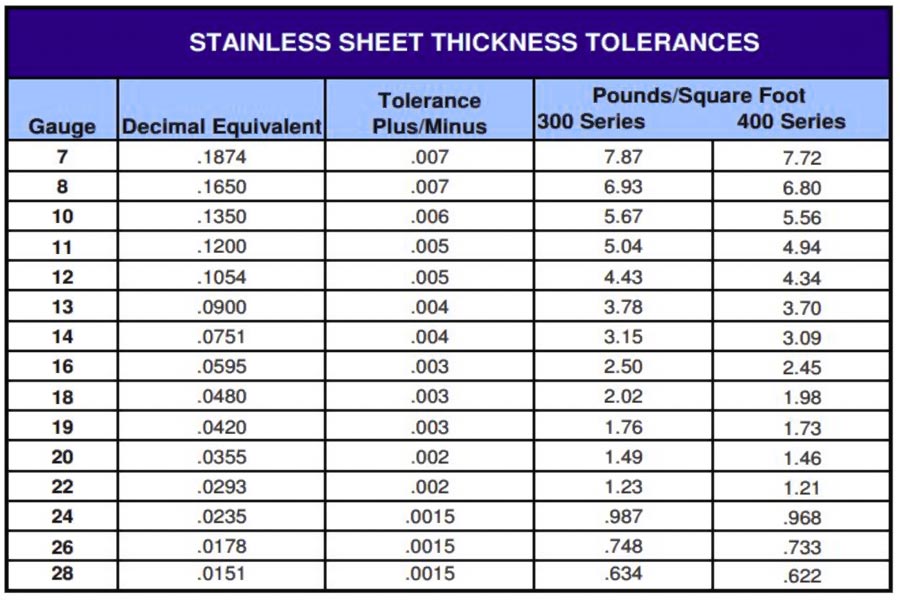

How to balance strength and cost through a sheet metal gauge chart?

In sheet metal fabrication, the key to balance strength and cost through sheet metal gauge chart is scientific selection and process optimization:

1.Understand the relationship between sheet thickness and performance

The thickness of the sheet corresponds to the actual thickness (mm/inch) corresponding to the United States Standard No. (gauge), for example:

- 16 Gauge →≈ 1.588mm (high strength, suitable for load-bearing structures).

- 22 Gauge →≈ 0.711mm (lightweight, suitable for load bearing shells).

- JS company Technology: Thickness should be selected according to material type (e.g. stainless steel 304/316, aluminium 6061). For example, during bending, thin plates (<0.5mm) are prone to cracking and need to be compensated by prepressing or adjusting the bending radius.

2.Cost optimization strategy

- Accurate design of material thickness: The load distribution is calculated by finite element method to eliminate redundant thickness. per esempio. JS company conducted a FEA simulation of the stainless steel drum of a washing machine for a household appliance enterprise. Reduction in thickness to 1.0mm and switch to cold-rolled steel cost reduction reducing costs by 25%.

- Alternative material applications: Aluminum alloy (e.g. 6063) is used instead of stainless steel for non-load-bearing components with 30% weight reduction, 20% cost reduction, and surface corrosion resistance improved by anodizing process.

3.Strength and cost balancing strategy

- Structural reinforcement design: Add local lifting structure to 1.0mm thin plate,increase bending stiffness by more than 3 times and reduce material redundancy.

- Composite Structure Application: Lightweight composite structures is achieved by multi-plate welding/riveting to reduce total weight while maintaining strength.

- Optimization of bending parameters: Practical application shows that when the bending radius is greater than or equal to the thickness of the plate, the rebound and cracking risk of the plate can be reduced significantly. Taking 2mm aluminum plate as an example, using R2mm mould can guarantee edge quality of mould and reduce tool wear.

What factors should be considered when choosing suitable sheet metal fabricators?

1.Technical and process capabilities: Ensure mastery of required processing techniques (e.g. laser cutting, CNC bending, welding, surface treatment, etc.) and meet accuracy and complexity requirements.

2.Equipment and material quality: Check the sophistication of equipment (e.g. CNC bending machine, automated production line, etc.) and reliability of material sources (e.g. plate thickness tolerance, surface treatment standards, etc.).

3.Quality certification and standards: Confirmation of ISO, IATF certification and compliance with industry standards (e.g. special standards in the automotive and aviation fields).

4.Production size and delivery time: Assess production capacity to meet order quantity and ensure timely delivery, especially for emergency projects requiring flexible response capabilities.

5.Cost transparency: Compare offers to avoid hidden costs by including the full process costs (e.g. design, processing and reprocessing).

6.After-sales service and support: Understand technical support response speed, warranty policy and problem solving ability.

7.Environmental protection and safety compliance: Priority should be given to production enterprises that are waste recycling, comply with emission standards and comply with safe production standards.

8.Industry reputation and case studies: Reference past customer evaluations and success stories to verify actual delivery capabilities and technical stability.

When choosing a sheet metal fabricators, a comprehensive evaluation of its technical ability, quality control, industry experience and cost-effectiveness is required. As an industry-leading sheet metal processing service service provider advanced equipment, digital process optimization process optimization green manufacturing concept, JS Company provides high precision aluminum and galvanized sheet metal processing services to more than 2000 customers worldwide.

Summary

Sheet metal fabrication, as the core of modern industrial manufacturing, has always been an important force for product innovation and industrial upgrading. The company relies on the full chain service capabilities, from precision sheet metal bending processing to intelligent laser cutting system, from lightweight aluminum plates to steel plates, in the durability of continuous breakthroughs. We combine material characteristics with process optimization depth.

In sheet metal processing, not only the ultimate optimization of material properties, but also the perfect balance of cost control and large-scale production. With the penetration of intelligent manufacturing technologies, emerging technologies such as laser cutting, automatic bending, and 3D printing are reshaping the industry ecosystem, pushing sheet metal parts in a lighter, stronger, and smarter direction.

Disclaimer

The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

JS Team

JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.com

FAQs

1.Can sheet metal processing manufacture parts with complex structures?

Using laser cutting and CNC bending technology to manufacture complex structural parts, its high-precision cutting and multi-angle bending ability can be combined with welding technology to achieve complex geometry from small gap to large size.

2.Will thicker boards be stronger?

Increasing the thickness of the plate can improve the compressive and bending strength of the plate, but the plate is too thick (such as >10mm) and requires special processing (e.g. hot forming or hydraulic press) due to its stiffness, which makes it difficult to bend and prone to cracking.

3.Is aluminum alloy suitable for casting or sheet metal fabrication?

Both are acceptable. Casting is suitable for complex internal structure and mass production, with low cost and precision. Sheet metal processing is suitable for high precision curved surface or small batch customization, through laser cutting and bending to achieve lightweight and high strength.

4.How environmentally friendly is sheet metal processing?

Sheet metal processing can greatly reduce energy consumption and pollution through waste recycling (over 90% metal utilization), environmental protection processes (such as water-based spraying, powder metallurgy), and energy-efficient equipment 50% energy savings fromfiber laser cutting).