foglio m etal f abrication href = "https://jsrpm.com/sheet-metal-fabrition"> elaborazione dei fogli metallici In componenti industriali di precisione. Taglio, fogli di flessione metallo e la tecnologia di assemblaggio di precisione è ampiamente utilizzata in automobili, elettronici, costruzioni e altri campi. Sia che produrre lamiera zincata o elaborazione leggera in lamiera in alluminio sia inseparabile da attrezzature e tecnologie avanzate. Dalla progettazione iniziale al prodotto finale, sono richiesti controlli precisi in ogni fase per garantire che il prodotto soddisfi standard di qualità rigorosi. Che si tratti di piccole parti di precisione o rack di grandi attrezzature L'elaborazione di lamiera è stato un collegamento di base indispensabile nell'industria moderna.

Cos'è la fabbricazione di lamiera?

; href = "https://jsrpm.com/sheet-metal-fabrition"> Convertindo i fogli di metallo piatto nella forma desiderata attraverso il taglio, la lamiera di piegatura, la timbratura, la saldatura e altri processi. Il nucleo è usare la macchina per flessione, il dado e altre attrezzature per esercitare la forza esterna The process is widely used in parti automobilistiche , involucri di attrezzature meccaniche, componenti dell'edificio, ecc. Ha i vantaggi dell'elevata efficienza di produzione e del basso costo. ; src = "https://jsrpm.com/webSite_img/i/2025/04/07/nwi9mn-2.jpg" alt = "Comprendi la fabbricazione della lamiera" larghezza = "900" altezza = "600">Come scegliere i materiali per la fabbricazione di lamiera?

il nucleo di elaborazione del fogli href = "https://jsrpm.com/bending"> Bend di lamiera E altri processi saranno l'elaborazione della lamiera in parti strutturali, la scelta dei materiali influisce direttamente sulle prestazioni e sui costi del prodotto finito.

Span Style = "Font-size: 17px;" 1.- Forza e duttilità: l'acciaio è duro ma fragile e richiede più forza di flessione, l'alluminio è morbido e facile da modellare per la flessione complessa (ad es. pinne ).

- Adattabilità al trattamento della superficie : la foglio galvanizzato ha una resistenza alla ruggine, ma tende ad apparire bordo bianco dopo essere bordo, mentre l'acciaio non richiede una resistenza alla correzione, ma richiede una resistenza alla corrosi. compensazione.

- Considerazioni sul processo di curvatura della lamiera: lo spessore del materiale influisce direttamente sulla selezione dello stampo (ad esempio 1mm Plate di alluminio richiede v-groove 88 match ).

Span class = "frase" data-translateid="4ff9eecd3669f1ab4624d08f5dda063a" data-pos="0" data-len="3" data-v-7b79c893="">2. Requisiti dello scenario dell'applicazione

- Requisiti leggeri: electronic casings e meglio realizzati con lega di magnesio in alluminio e alluminio, con un equilibrio di resistenza e rapporto di peso.

- Requisiti di resistenza alle intemperie: le apparecchiature esterne (come lampi

- Scenario di conducibilità: il rame è il materiale preferito per il calore del circuito del circuito, che porta ad alta conducibilità ed efficienza di dissipazione del calore.

3.

- Controllo preciso della leedina : Usa un valore di rimbalzo del preselezione della macchina CNC (come 1-2 gradi di assistenza in acciaio senza livello) angolo.

- MOULD-PLATE Match: per piastre sottili (≤2mm), Strumenti taglienti per ridurre il burr per evitare piatti (≥ 5mm) cracking.

4.

Qual è il processo di fabbricazione di lamiera?

1. > 2. 3. Taglia efficiente e modella

Span Style = "Font-size: 17px;"> Span Data-V-7B79C893 = ""> 4.

- Unità di flessione completamente automatica (tonnellaggio 3T-300t).

- Sistema di adattamento V-Groove (EDGE MINIMINE CURVED 1,5 mm).

- Sistema di monitoraggio della pressione in tempo reale (accuratezza di ripetibilità ± 0,01 mm).

- JS Core Technology: Sviluppa il database di compensazione del rimbalzo Bend indipendentemente a assicurarsi la tolleranza alla flessione della lamiera ± 0.005mm.

5. Robot Mig/Tig Working Workstation.

6.

- Coating elettroforetico (test di spruzzo salino ≥500 ore).

- Verunato in polvere (personalizzazione del colore).

- Il rivestimento di nichel (lo spessore può essere controllato tra 0,0001-0,002 mm).

- JS Misure ambientali: 85% tasso di utilizzo della vernice per l'acqua, riduzione del 60% delle emissioni VOC .

Quali sono le differenze nei parametri di flessione tra foglio zincato e foglio di alluminio?

;| parametri/materiali | lamiera galvanizzata | lamiera di alluminio |

| tendenza rimbalzo | piccolo rimbalzo (lo strato zincato aumenta la rigidità del materiale). | Il rimbalzo è grande (il valore di compensazione deve essere aumentato). |

| raggio di flessione consigliato | raggio minimo ≥0,5t (t è spessore della piastra). | raggio minimo ≥1.0t (per evitare cracking). |

| Sensibilità alla temperatura | La flessione fredda è stabile. | La flessione ad alta temperatura si ammorbidisce facilmente (il trattamento a temperatura ambiente è meglio). |

| tasso di usura dello stampo | La perdita di attrito di strato zincato riduce la durata del servizio di circa il 20%. | i trucioli di alluminio aderiscono facilmente agli stampi (richiedono di essere puliti regolarmente). |

| Bend Angle Control | La compensazione di rimbalzo consigliata è 0 ° -1 °. | Il valore di compensazione del rimbalzo dovrebbe essere riservato a 1 ° -3 °. |

| Difficoltà a trattare i burrs | I BURS a livello di zinco sono inclini al distacco. | Burr in alluminio deve essere finemente lucido. |

| Differenze nella duttilità | bassa duttilità (facile da rompere). | alta duttilità (per forme complesse). |

| Trattamento di resistenza alla corrosione | passione e ruggine immediatamente dopo la flessione. | è richiesta una protezione anodizzata o spruzzata . |

> Descrizione dettagliata dei parametri del processo chiave

Span Style = "Font-size: 17px;"> 1. Controllo del risarcimento

- Foglio zincato: a causa dell'effetto di indurimento della piastra zincata, la quantità di rimbalzo è generalmente compresa

- Piastra di alluminio: la lega di alluminio (ad es. 3003) può rimbalzare fino a 2 ° -5 ° e l'angolo di muffa deve essere regolato dinamicamente attraverso la flessione di prova.

Span Data-V-7B79C893 = ""> 2. Span Data-V-7B79C893 = "">> Adattamento del gap stampante

- Foglio galvanizzato: la spaziatura consigliata è dell'8% -12% dello spessore del foglio (ad es. 0,08-0,12 mm per fogli da 1 mm).

- > Plate di alluminio: le lacune devono essere aumentate al 12% -15% per evitare l'usura della muffa causata dall'adesione del chip in alluminio.

Span style = "Font-size: 17px;" 3.

- Foglio galvanizzato: preferisci la flessione lungo la direzione di rotolamento per ridurre il rischio di sfaldamento di strato zincato.

- Foglio di alluminio: evitare la flessione perpendicolare alla direzione della fibra, in modo da non ridurre la resistenza trasversale.

Quali strumenti sono cruciali per la fabbricazione di lamiera?

I seguenti sono gli strumenti di base e le tecniche di elaborazione in lamiera,

>> strumenti di formazione di fogli di metallo e tecniche ...

1. Tools di taglio

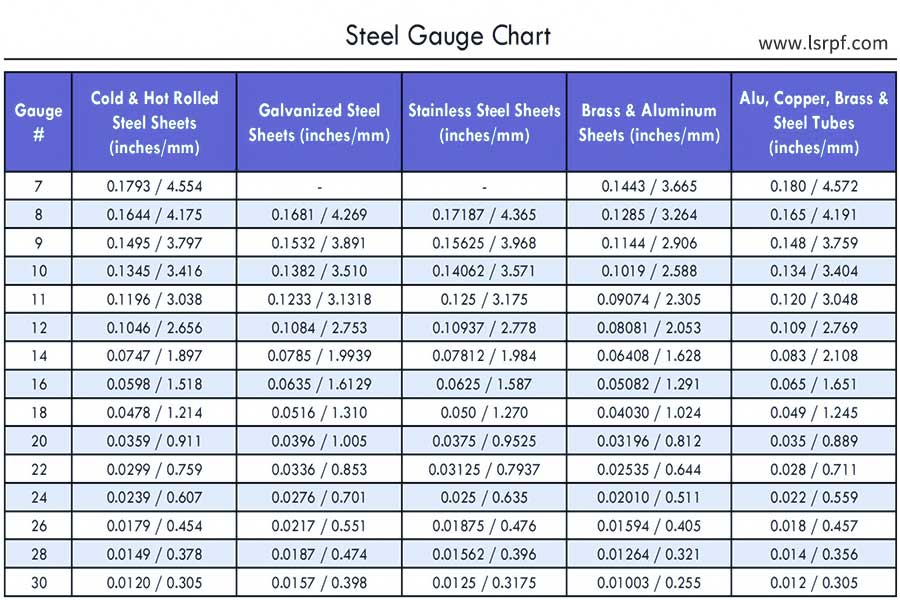

- Laser Cutting Machine: Suitable for thin plates (≤6mm) with accuracy ±0.02mm. See thickness chart for power and focus selection.

- CNC punch: For medium thickness plates (1-8mm), the thickness map parameters (e.g. punch spacing, plate thickness ratio, etc.) are matched through the mold library.

- Plasma/waterjet cutting: applies to thick plates (>8mm), adjusting cutting speed and air pressure through thickness chart to reduce thermal deformation.

2.Bend tools

- Bend machine: Adjust the opening angle of the V-shaped groove according to the sheet metal gauge chart (e.g. 1.5mm aluminum plate requires an opening angle of 88° for V-shaped groove).

- The gap between the lower molds should be set according to the formula (gap= thickness * coefficient) to prevent the galvanizing layer from peeling or aluminum from cracking.

- Roll bending machine: For cylindrical/curved parts, choose roller spacing and feed speed according to thickness diagram.

3.Forming mold

- Stretch molds: For deep presses (such as car coverings), mold fillet radius (≥1.5T is selected based on thickness diagram).

- Round rolling die: When rolling a sheet (≤2mm), pre-lubricating oil is needed to reduce friction coefficient.

Metal plate connection tools and techniques

MIG/TIG welding machine:

- Thin plates (≤3mm) are welded with pulses to avoid burnout (current range 50-150A).

- The thickness plate (>3mm) is welded in several layers and the temperature and weld spacing between the layers are determined in accordance with the thickness diagram.

Laser welding: Precision components,such as electronic components, require adjustment of spot diameter and focus.

2.Riveting tools

- Rivet gun: Select rivet diameter to match plate thickness.

- Hydraulic riveters: Calibration pressure values (≥8 tons for 3mm plates) are required for heavy duty plates (e.g. stainless steel).

3.Adhesive technology

- Epoxy resin adhesives: For sheet adhesives (such as electronic device casings), the thickness of the adhesive layer (0.1-0.3mm) should be controlled.

- Structural adhesive: When splicing thick plate, it must be combined with the curing schedule.

What do sheet metal fabricators do?

Core players in the industry

1.Key links in the industrial chain

- Upstream undertaking: Coordination of steel, non-ferrous metals and other raw material suppliers to ensure stable supply of plate.

- Downstream support: Precision metal components for automotive, electronics, home appliances, aerospace and other industries are fundamental to manufacturing supply chain.

2.Technology Transformation Hubs

- Translating customer requirements (e.g. CAD drawings, samples) into scalable production process solutions.

- Combine materials science and mechanical engineering knowledge to solve complex structural design and processing problems.

3.Customized solution providers

- According to the demand of different industries, the development of differentiated products and high-end, environmental protection industries, automobile covering parts, medical equipment casings, communication base station sheet metal accessories and so on have set up pilot projects.

- Provides flexible manufacturing capabilities from prototype design to mass production.

4.Standardization promoters

- Compliance with ISO, ASTM and other international standards to ensure product quality consistency.

- Promote industry process standardization (such as bending tolerance, welding specifications, etc.) to improve overall manufacturing level.

Core responsibilities of the industry

1.Quality and safety assurance

- Strict control material inspection (e.g. chemical composition inspection, mechanical performance inspection).

- Implement full process quality control (e.g. size accuracy, surface defect detection) to ensure that products meet safety standards (e.g. compressive strength, corrosion resistance).

2.Driven by technological innovation

- Advanced laser cutter and robot bending system are introduced to improve processing efficiency and accuracy.

- Development of green manufacturing processes (such as lead-free soldering and environmentally friendly surface treatment) to reduce energy consumption and pollution.

3.Cost and efficiency optimization

- Reduce cardboard waste (typically utilization rate ≥85%) through intelligent typesetting software.

- Optimize production processes (such as automatic loading and unloading, process linkage), shorten delivery cycles.

4.Responsibility for sustainable development

- Promotion of circular economy (e.g. waste recycling, waste heat recovery, etc.).

- Reduction of carbon emissions (e.g. use of EDM instead of traditional flame cutting).

How do global and local factors affect sheet metal fabrication?

1.Global drivers

- Technological innovation: Automation (robotic bending), promotion of new materials (aluminium/titanium alloy), improvement of accuracy and efficiency.

- Economic volatility: Raw material prices and tariff policies,such as the U.S.-China trade friction that has caused North American sheet metal companies to turn to local or Southeast Asian suppliers, have forced supply chain localization to localize.

- Environmental pressure: Global carbon reduction targets promote green manufacturing, such as requiring sheet metal companies in the Los Angeles area to adopt solar powered equipment and waste recycling systems. The rental for sale model, which requires manufacturers to design detachable and recyclable sheet metal components, is being promoted in the European market.

2.Key local elements

- Cost and skills: Developed countries tend to automate (Los Angeles has higher labor costs), while developing countries,such as Southeast Asia, rely on low-cost labor.

- Industry clusters: Los Angeles's automotive and aviation industry clusters driving sheet metal manufacturing toward precision and customization, such as rapid mass production of Tesla panels.

- Policy and logistics: California's strict air pollution control regulations restrict traditional welding processes and promote laser welding. As a major global hub, Port of Los Angeles has shortened the import and export cycles for raw materials and products, but also faces the risk of delivery delays caused by port congestion.

3.Industry Future Trends

Digitization and data-driven approach:

Deploy sensors to monitor device status in real time and perform predictive maintenance to reduce downtime. At the same time, machine learning algorithms are used to balance order priorities and maximize equipment utilization.

Deepening sustainable manufacturing:

- Recycled aluminum Application: Companies Los Angeles use 60% recycled aluminum to produce auto parts and receive tax incentives from the state.

- Zero waste target: Using powder metallurgy technology to produce high performance composites from waste, reducing landfill volumes by 90%.

Trends in regional division of labour:

Offshore returns: Some companies are using their Mexican plants as satellite bases in Los Angeles, utilizing the North American Free Trade Agreement to reduce tariffs while maintaining supply chain agility.

Why invest in sheet metal manufacturing for your project?

Technical advantages of professional sheet metal manufacturer

1.Ultra precision machining capability: ±0.005mm tolerances were achieved using CNC laser cutting, CNC bending, robot welding, etc. (JS case: 95% of projects achieved this accuracy, reducing rework by 90%).

2.Automation and efficiency gains: Fully automated production lines, such as 300T bender unit, shorten production cycles and regular orders are delivered within 1-2 weeks (15% shorter on average JS project cycles).

3.Material and process compatibility: Optimize metal sheet selection, balance strength and cost based on sheet metal specifications, and provide custom finish.

Commercial value of working with sheet metal manufacturers

1.Accelerate product launch

- Rapid prototyping verification (3D printing/CNC sampling) shortens the design iteration cycle and supports a seamless transition from concept to mass production.

- JS undertakes to provide an offer within 24 hours of submitting CAD documents and to prioritize production upon confirmation.

2.Cost controllability and risk avoidance

- One-stop services include design optimization, process validation and delivery to reduce communication costs in outsourced processes.

- JS uses process databases to predict risks (such as white-edged bending of galvanized sheets) and provide solutions to reduce scrap rates.

3.Quality and Compliance Assurance

- The ISO 9001 certification system ensures product consistency by providing material reports, testing certificates and traceability records.

- JS Case: Medical equipment sheet metal parts are FDA-approved, with an error rate of less than 0.02%.

Riepilogo

Sheet metal fabrication is a complete process of machining metal sheets into high-precision functional components. The core is to control the bending angle and clearance accurately according to the thickness of the metal plate by means of numerical control bending machine and laser cutting equipment to ensure that the finished product tolerance reaches ±0.005mm.

From car panels to medical equipment casings, sheet metal processing not only supports the precision development of modern manufacturing, but also promotes sustainable development through green manufacturing. JS Precision Manufacturing and other enterprises, with ultra-high precision, 98% on-time delivery and a global supply chain, continue to provide reliable solutions across industries to help customers grasp market opportunities.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. serie JS Nessuna dichiarazione o garanzia di alcun tipo, espresso o implicito, sono fatte in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Jusheng. Questa è la responsabilità dell'acquirente Chiedi un preventivo per parti Per determinare i requisiti specifici per queste parti. Per favore contattaci per ulteriori informazioni .

JS Team

; Con oltre 20 anni di esperienza che servono più di 5.000 clienti, ci concentriamo sull'alta precisione CNC Machining , Printing 3d , modanatura a iniezione , stamping inietta Servizi.La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. Scegli js tecnologia Significa scegliere efficienza, qualità e professionalità.

per saperne di più, visitare il nostro sito Web: jsrpm.com

FAQs

1.What are the common methods of sheet metal surface treatment?

Spray, plating, anodic oxidation, passivation, wire drawing, sandblasting, chrome plating, electrophoretic coating, hot-dip galvanizing, chemical polishing.

2.How to eliminate the curved white edge of galvanized sheet?

This can be done by adjusting the bending radius, optimizing mold gap, using special lubricants or precoating with anti-oxidation coatings. Matching process parameters can effectively inhibit the shedding of zinc layer.

3.Why does sheet metal manufacturing require a gauge chart for sheet metal thickness?

It can guide the selection of plate processing parameters, guarantee the forming accuracy of different thickness sheets, avoid cracking and rebound deformation, and is the core of optimizing process efficiency and cost control.

4.How does sheet metal processing ensure environmental protection?

Green manufacturing and sustainable development using environmentally friendly materials (such as water-based paints), energy-efficient equipment, waste recycling systems, low-pollution processes (such as lead-free soldering), reduced energy consumption and waste emissions in conjunction with ISO 14001 certification standards.