en la fabricación moderna, Fabricación de chapa Como una tecnología básica y clave, ampliamente aplicada en la fabricación automotriz, aeroespacial, la decoración de la construcción, fabricación de equipos de precisión y otros campos. Por Cutting , Stamping , Bending y así sucesivamente, la placa de metal original se forma en un miembro de forma compleja, cuya eficiencia y flexibilidad lo convierten en el enlace central de la producción industrial.

en muchos materiales metálicos, chapa de aluminio con su peso ligero, alta resistencia, resistencia a la corrosión y otras características, especialmente por New Energy Vehicles , productos electrónicos . Por otro lado, la chapa galvanizada se ha convertido en los materiales preferidos para materiales de construcción, electrodomésticos e instalaciones al aire libre debido a su recubrimiento de superficie resistente a la óxido. Ya sea que busque un diseño innovador liviano o escenarios industriales que requieren durabilidad a largo plazo, las ventajas tecnológicas y de rendimiento de estos dos materiales están impulsando la actualización y el desarrollo de la fabricación.

¿Qué es la fabricación de chapa?

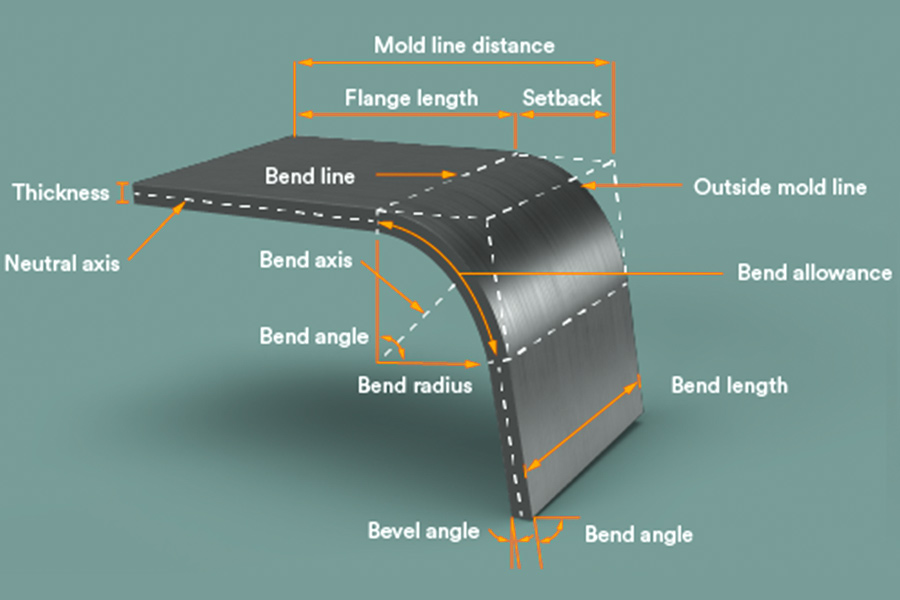

La fabricación de chapa es el proceso de fabricación de la transformación de chapa en piezas en forma de complejo industrial a través de corte, flexión, soldadura, tratamiento de superficie y otros procesos. Entre ellos, Sheet Metal Bend Como una de sus tecnologías básicas, a través de moldes o CNC Equipment Para lograr la formación de ángulo preciso, dar la estructura de productos rígida y de moda. Precisión y eficiencia de Bend Sheet Metal Afecta directamente la compatibilidad del ensamblaje y la vida útil de los componentes. La fabricación de chapa metálica continúa impulsando la innovación en la fabricación con su alta flexibilidad y ventajas de bajo costo. Al optimizar la fabricación de chapa, JS Company puede proporcionar a las empresas soluciones innovadoras para la producción de masa de bajo costo de componentes estructurales complejos, ya sean personalizados o producidos en masa.

¿Cuáles son los procesos centrales de la fabricación de chapa?

1. Design and mapping: According to customer requirements, use CAD software to complete 3D modeling and layout design, ensure the feasibility of the structure and machining precisión, para proporcionar un soporte de datos preciso para el procesamiento posterior.

2. selección y corte de materiales: elige hojas de metal de calidad de alta calidad (como el acero inoxidable, placas de aluminio, etc.), a través de Tecnología de estampado Para lograr un corte de alta precisión, reducir los desechos de material y mejorar la eficiencia.

3. hoja de metal flexible: La flexión de precisión se lleva a cabo utilizando Máquinas de control de control numéricos (tal como lo indica). Precisión de flexión ajustando el ángulo del moho y la presión para cumplir con los requisitos de formación de estructuras complejas.

4. soldadura y remachado: soldadura de arco arco, soldadura de protección de co₂ o un punto de resistencia se realizan en secciones de flexión en la conjunción con 5. tratamiento de superficie: la compañía proporciona explosión de arena, recubrimiento, oxidación anódica, recubrimiento de polvo y otros procesos Diversión de la superficie ". Resistencia a la corrosión y propiedades estéticas de los productos, para cumplir con los requisitos de uso de diferentes industrias, como los equipos de comunicación automotriz,

> Inspección y ensamblay de la calidad de la inspección: llevando a cabo dimension Como instrumento de medición de coordinación e instrumento de contorno para garantizar la conformidad con los estándares de dibujo, y finalmente completar la ensamblaje y la puesta en marcha y proporcionar documentos de certificación para la entrega de la entrega de productos terminados.

¿Cómo formar una chapa de flexión?

La formación de placas de metal es un proceso complicado, que implica muchos enlaces, como procesamiento de material, formación mecánica y control de precisión , Entre los cuales SHATOT METTOTHET es un vínculo de complejo de complejo en el acoplejo de complejo. Las placas de metal de proceso núcleo de la materia prima a los productos terminados son las siguientes:

1. selección de material y pretratamiento

- Tipo de placa: chapa de aluminio, chapa galvanizada, acero inoxidable o material compuesto se puede seleccionar de acuerdo con sus necesidades.

- Proceso de tratamiento previo: limpieza química (por ejemplo, lavado ácido) o pulido mecánico para garantizar que la superficie está libre de óxido (especialmente los platos aluminum, lo que deberían evitar las placas, al tanto de los aluminum,, lo que deberían, lo que deberían, lo que deberían, lo que deberían, lo que deberían evitar la capa de óxido (especialmente los platos, al tanto de los aluminum. corrosión).

- Tratamiento de recubrimiento: las placas de acero galvanizadas deben fosforizar para mejorar la adhesión del recubrimiento.

- JS Company utiliza una base de datos de materiales para que coincida con la lámina óptima de metal óptimo, dichos paneles de aluminio 6061-t6 en lugar de acero en automotriz liviano " porcentaje cuando se cumplen los requisitos de fuerza.

2. Cortar y formar

- Corte láser: adecuado para placas delgadas (0.1-3 mm) con un área pequeña de calor y bordes lisos (como Electronicet Shell ).

- corte de chorro de agua: corte irregular de ≥5 mm de espesor o sin rebabas (por ejemplo, cajas de equipos de almacenamiento de energía).

- Estampado: estampado a gran escala de formas simples (como JS está equipado con un alemán Cutter láser rápido con una precisión ± 0.05 mm y puede ser un bandeja sin costuras con Procesos de flexión posteriores .

3. doblar de metal de lámina—-El núcleo de formación estructural

The bending process directly affects the structural strength and appearance accuracy of the metal plate JS company has obvious technical advantages in this Respeto:

- Equipo y proceso: la máquina de flexión de amada japonesa se utiliza para admitir la flexión de acoplamiento múltiple con precisión angular ± 0.05 °.

- Algoritmo de compensación de flexión dinámica: el software simula el rebote de material (como la tasa de rebote de la placa de aluminio de aproximadamente 0.5%-1.5%), ajusta automáticamente los parámetros de moho para garantizar la acuabilidad de moldeo.

Dificultades técnicas clave:

- Las placas delgadas son propensas a la deformación: JS Company usa un Prepressing+pequeño proceso de revoloteos radios para prevenir placas de aluminum (menos de 1 milla de lágrimas) durante la lágrima de la lágrima de la lágrima de la lágrima de la lágrima de la lágrima de la lágrima de la lágrima. flexión.

- Control de rebote de placa gruesa: dispositivos de corrección hidráulica para placas de acero superiores a 5 mm, 70% de reducción en rebote.

4. soldadura y ensamblaje

proceso de soldadura:

- soldadura mig: se usa para la superposición de placas de aluminio (como nuevas bandejas de batería de energía) mediante soldadura de polaridad inversa para reducir la porosidad.

- Laser welding: In situations with high sealing requirements,such as hydraulic tanks, the weld depth can reach 80% of the thickness of the steel Placa.

Tecnología de ensamblaje:

- conexiones fascinantes y atornilladas: se prefiere los remaches de aluminio en casos livianos para evitar zonas de impacto térmico.

- vinculación estructural: alternativa a alguna soldadura en campo de aviación para mejorar la vida de la fatiga.

- JS logró una operación continua de soldadura compleja a través de robots de soldadura automatizados , aumentando la eficiencia de soldadura en 40%.

5. tratamiento de superficie e inspección de calidad

tratamiento de superficie:

- anodizante: la formación de una película de óxido denso (10-20 μm de espesor) en la superficie de una placa de aluminio aumenta la resistencia de corrosión de cinco veces.

- recubrimiento de polvo: proporciona un esquema de color personalizado para los platos de acero galvanizados (como panels de aparatos) con la adhesión de grado ≥7.

Proceso de inspección de calidad:

- Inspección dimensional: verificar las dimensiones clave (por ejemplo, el ángulo de flexión y la posición del orificio) usando cmm.

- Prueba mecánica: prueba de tracción, prueba de flexión para garantizar que la resistencia cumpla con los estándares (por ejemplo, resistencia a la tracción de placa de aluminio ≥310MPA).

ow a soldadura de metal de aluminio en la fabricación de chapa metálica?

la atención especial debe ser pagada a la atención física y las propiedades físicas de las propiedades físicas de las propiedades físicas de los datos de los datos de los span. href = "https://jsrpm.com/welding"> chapa de aluminio soldado. Aquí están los detalles del proceso y qué tener en cuenta:

1. Preparación antes de soldar

selección y coincidencia de materiales:

- Use placas de aluminio de grado industrial con pureza ≥99.5% (por ejemplo, 1060, 6061, 5052 aleaciones, etc.).

- Los cables de soldadura deben ser compatibles con sustratos, y los modelos comúnmente utilizados son:

ER5356 (tipo universal, magnesio 5%, adecuado para Mig/mag/tig).

ER5087 (silicio bajo, magnesio alto, adecuado para soldadura de alta velocidad de placas delgadas).

tratamiento de superficie:

- Limpieza mecánica: use un cepillo o papel de lija de acero inoxidable para eliminar la película de óxido (al₂o₃) y exponer el brillo metálico.

- Limpieza química: remoje la solución de acetona+NaOH (50g/l NaOH+50G/L nano₃+agua restante) para 5-10 minutos, enjuague y seco.

- Precaución: evite el lavado ácido (que puede causar fragilidad de hidrógeno).

accesorios y posicionamiento:

- Use un accesorios de cobre o grafito (para evitar la deformación debido a una rápida conductividad térmica).

- La deformación causada por la entrada de calor puede reducirse mediante fijación rígida o Bolilla de salto segmental .

2. métodos y parámetros de soldadura convencional

MIG/MAG Welding (soldado de gas metálico) es adecuado para placas medianas gruesas gruesas gruesas gruesas gruesas medianas gruesas gruesas gruesas gruesas gruesas gruesas gruesas gruesas gruesas gruesas gruesas gruesas (1.2-6 mm).

Configuración del equipo:

- DC Conexión inversa (DCEP), voltaje de arco 18-22V, corriente 150-300a.

- gas protector: ar (pureza 99.99%) o mezcla AR+he (helio 5-15% para mejorar la estabilidad del arco).

- diámetro de cable: 1.2-2.4 mm (corriente correspondiente 150-300A).

Destacados del proceso:

- baja corriente, alta velocidad (15-25m/min) para evitar la oxidación causada por el sobrecalentamiento del tanque de fusión.

- mecanismo de alimentación de alambre de tipo de empuje utilizado para evitar que el cable de soldadura de aluminio se deslice.

tig soldado (soldadura de gas inerte de tungsten) para placas delgadas (≤3 mm).

- Conexión positiva de corriente continua (DCRP), voltaje de arco 10-15V, corriente 50-150a.

- The argon flow rate is 15-25L/min and the tungsten electrode diameter is 2.4-4mm (adjusted for plate thickness).

Operational skills:

- High frequency or pulse arc ignition is used to reduce tungsten electrode pollution.

- Welding speed is controlled at 8-15m/min and crescent-shaped strip is used.

Laser welding is suitable for ultra-thin plates (0.1-3mm) or multilayer lap welding.

- Power 5-20kW, scanning speed 5-50mm/s, focal length workpiece surface 2-5mm.

- Protective gas: Ar gas (velocity 30-50L/min).

- Strengths: Length to width ratio (up to 10:1), suitable for welding complex shapes.

Spot Welding is suitable for lap joints.

- Welding current 2000-5000A, electrode pressure 50-200N, current time 0.1-1sec.

- Aluminum plates require copper plating (CrNi coating) to improve conductivity and prevent electrode adhesion.

3.Critical process control

Anti oxidation measures:

- Real-time air supply protection (tail length ≥1.5 fold weld length).

- Cover the welded area with an insulation blanket (such as ceramic fiber cloth) to reduce heat loss.

Thermal input management:

- Thick plates (greater than4mm) are welded in multiple layers with a 20% to 30 per cent reduction in current per layer.

- The thermal stress is dispersed by jump welding (spaced 30-50mm).

Deformation correction:

- After welding, use hydraulic press or vibration aging equipment to eliminate residual stress.

- Thin plates can be rigidly supported and partially cooled (such as copper pipes jets).

4.Post-welding treatment

- Use a stainless steel brush to gently remove surface slag to avoid damaging the substrate.

- For more demanding occasions, acid pickling and polishing can be used.

Quality Inspection:

- Visual inspection of welds uniformity, non-crack and porosity.

- Radiographic testing (RT) or ultrasonic testing for internal defects.

5.Solutions to Frequently Asked Questions

| Question | Cause Analysis | Solution Measures | Weld surface blackened | Incomplete removal of oxidizing film or inadequate gas protection. | Pre-polish until brightly coloured, increasing gas flow. | Weld porosity | High hydrogen content or excessive arc in the material. | Reduction of arc length using low-hydrogen solder wire. | Excessive welding deformation | Too much heat input or not enough stiffness of fixtures. | Reduce current/speed and switch to sectional welding. |

| Insufficient joint strength | Welding material does not match matrix material. | Selection of special wire such as ER5356 according to standard. |

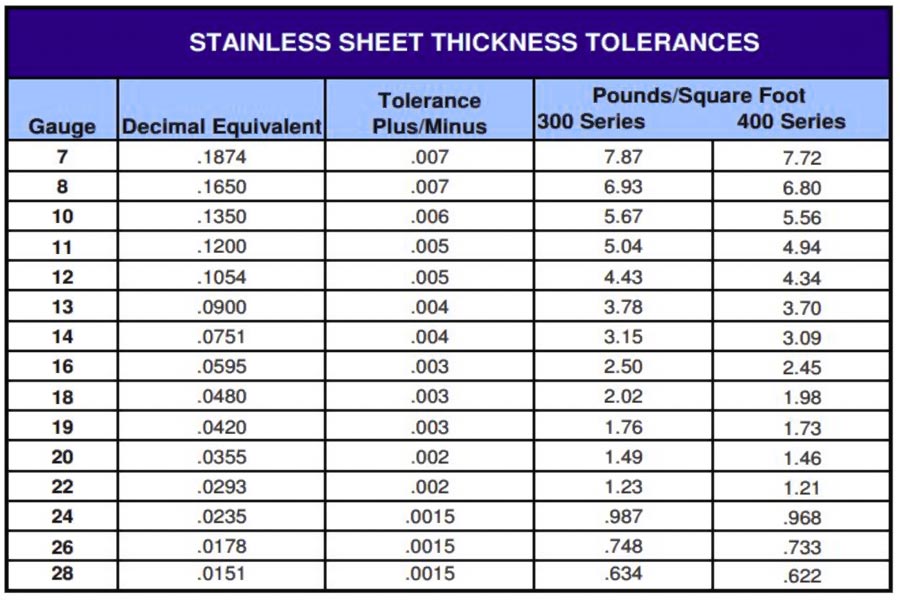

How to balance strength and cost through a sheet metal gauge chart?

In sheet metal fabrication, the key to balance strength and cost through sheet metal gauge chart is scientific selection and process optimization:

1.Understand the relationship between sheet thickness and performance

The thickness of the sheet corresponds to the actual thickness (mm/inch) corresponding to the United States Standard No. (gauge), for example:

- 16 Gauge →≈ 1.588mm (high strength, suitable for load-bearing structures).

- 22 Gauge →≈ 0.711mm (lightweight, suitable for load bearing shells).

- JS company Technology: Thickness should be selected according to material type (e.g. stainless steel 304/316, aluminium 6061). For example, during bending, thin plates (<0.5mm) are prone to cracking and need to be compensated by prepressing or adjusting the bending radius.

2.Cost optimization strategy

- Accurate design of material thickness: The load distribution is calculated by finite element method to eliminate redundant thickness. p.ej. JS company conducted a FEA simulation of the stainless steel drum of a washing machine for a household appliance enterprise. Reduction in thickness to 1.0mm and switch to cold-rolled steel cost reduction reducing costs by 25%.

- Alternative material applications: Aluminum alloy (e.g. 6063) is used instead of stainless steel for non-load-bearing components with 30% weight reduction, 20% cost reduction, and surface corrosion resistance improved by anodizing process.

3.Strength and cost balancing strategy

- Structural reinforcement design: Add local lifting structure to 1.0mm thin plate,increase bending stiffness by more than 3 times and reduce material redundancy.

- Composite Structure Application: Lightweight composite structures is achieved by multi-plate welding/riveting to reduce total weight while maintaining strength.

- Optimization of bending parameters: Practical application shows that when the bending radius is greater than or equal to the thickness of the plate, the rebound and cracking risk of the plate can be reduced significantly. Taking 2mm aluminum plate as an example, using R2mm mould can guarantee edge quality of mould and reduce tool wear.

What factors should be considered when choosing suitable sheet metal fabricators?

1.Technical and process capabilities: Ensure mastery of required processing techniques (e.g. laser cutting, CNC bending, welding, surface treatment, etc.) and meet accuracy and complexity requirements.

2.Equipment and material quality: Check the sophistication of equipment (e.g. CNC bending machine, automated production line, etc.) and reliability of material sources (e.g. plate thickness tolerance, surface treatment standards, etc.).

3.Quality certification and standards: Confirmation of ISO, IATF certification and compliance with industry standards (e.g. special standards in the automotive and aviation fields).

4.Production size and delivery time: Assess production capacity to meet order quantity and ensure timely delivery, especially for emergency projects requiring flexible response capabilities.

5.Cost transparency: Compare offers to avoid hidden costs by including the full process costs (e.g. design, processing and reprocessing).

6.After-sales service and support: Understand technical support response speed, warranty policy and problem solving ability.

7.Environmental protection and safety compliance: Priority should be given to production enterprises that are waste recycling, comply with emission standards and comply with safe production standards.

8.Industry reputation and case studies: Reference past customer evaluations and success stories to verify actual delivery capabilities and technical stability.

When choosing a sheet metal fabricators, a comprehensive evaluation of its technical ability, quality control, industry experience and cost-effectiveness is required. As an industry-leading sheet metal processing service service provider advanced equipment, digital process optimization process optimization green manufacturing concept, JS Company provides high precision aluminum and galvanized sheet metal processing services to more than 2000 customers worldwide.

Summary

Sheet metal fabrication, as the core of modern industrial manufacturing, has always been an important force for product innovation and industrial upgrading. The company relies on the full chain service capabilities, from precision sheet metal bending processing to intelligent laser cutting system, from lightweight aluminum plates to steel plates, in the durability of continuous breakthroughs. We combine material characteristics with process optimization depth.

In sheet metal processing, not only the ultimate optimization of material properties, but also the perfect balance of cost control and large-scale production. With the penetration of intelligent manufacturing technologies, emerging technologies such as laser cutting, automatic bending, and 3D printing are reshaping the industry ecosystem, pushing sheet metal parts in a lighter, stronger, and smarter direction.

Disclaimer

The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

JS Team

JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.com

FAQs

1.Can sheet metal processing manufacture parts with complex structures?

Using laser cutting and CNC bending technology to manufacture complex structural parts, its high-precision cutting and multi-angle bending ability can be combined with welding technology to achieve complex geometry from small gap to large size.

2.Will thicker boards be stronger?

Increasing the thickness of the plate can improve the compressive and bending strength of the plate, but the plate is too thick (such as >10mm) and requires special processing (e.g. hot forming or hydraulic press) due to its stiffness, which makes it difficult to bend and prone to cracking.

3.Is aluminum alloy suitable for casting or sheet metal fabrication?

Both are acceptable. Casting is suitable for complex internal structure and mass production, with low cost and precision. Sheet metal processing is suitable for high precision curved surface or small batch customization, through laser cutting and bending to achieve lightweight and high strength.

4.How environmentally friendly is sheet metal processing?

Sheet metal processing can greatly reduce energy consumption and pollution through waste recycling (over 90% metal utilization), environmental protection processes (such as water-based spraying, powder metallurgy), and energy-efficient equipment 50% energy savings fromfiber laser cutting).