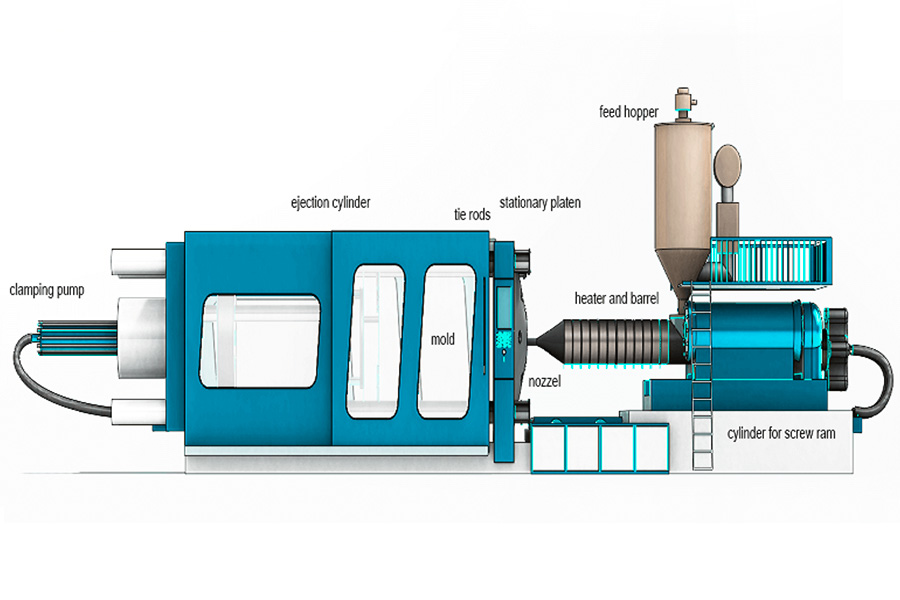

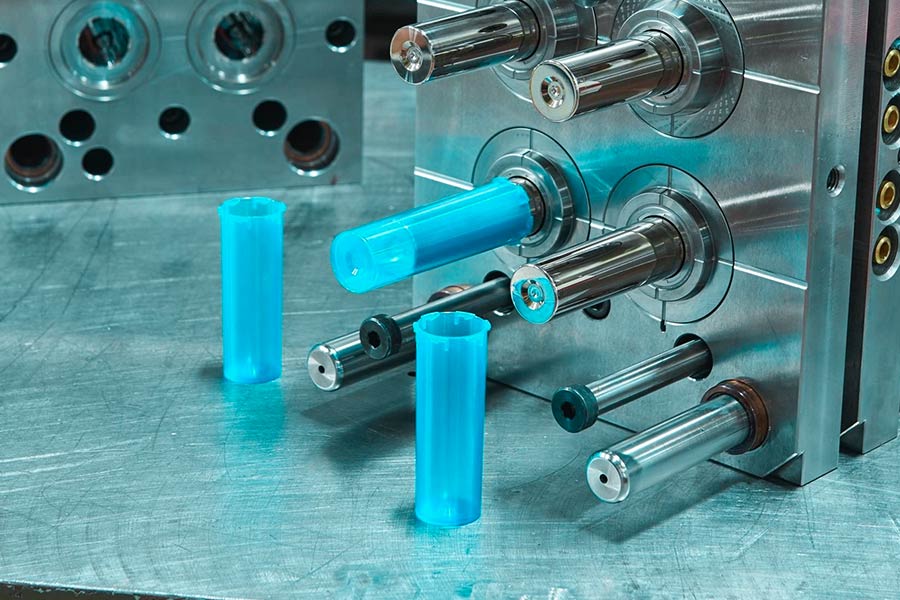

moldeo por inyección , como un representante típico de Moldado significado en la industria moderna. Es un proceso de producción en masa en el que los materiales fundidos de polímero se inyectan en moho de precisión a alta presión y se enfrían y se solidifican para formar componentes complejos. Su núcleo es combinar el mecanismo termodinámico de moldeo de inyección con propiedades mecánicas para lograr la precisión de la dimensión y la masa superficial de milímetro e incluso la escala de micras a través del control preciso de la temperatura, la presión, la velocidad de llenado y otros parámetros.

With the transformation of global manufacturing to high efficiency and intelligence, molding technology has broken through traditional framework and developed into comprehensive innovations such as 3D printing preforms and Materiales biodegradables. Este documento analizará el flujo de trabajo del moldeo por inyección, el diseño de moho y el papel de las máquinas de moldeo por inyección para proporcionar referencia teórica e inspiración práctica para la actualización tecnológica de la industria de la industria.

.

¿Cuál es la ciencia detrás de la moldura de inyección?

Moldeo de inyección de inyección de la inyección de la inyección de la inyección de Mold. Termodinámica, mecánica de fluidos y ciencia de los materiales. The scientific control of molding injection process depends on El ajuste dinámico de los parámetros centrales del proceso de moldeo por inyección.

Thermodynamics drive

Proceso de inyección , las partículas de plástico se reducen por los calentadores a los calentadores a los calentadores a los calentadores a los calentadores a formar un Viscoelás Varía exponencialmente con la temperatura. la tecla de control científico de like BALANTEL (generalmente controlado a 20-150 ° C) con velocidad de enfriamiento de fusión. rectivo rápido el ciclo de acento rápido puede causar fácilmente el ciclo de acento rápido. deformación, mientras que el enfriamiento lento puede aumentar la cristalinidad pero reducir la eficiencia de producción.

Hydrodynamics dominates

la presión gradual a la presión gradual de la presión. Velocidad . "" CONTROLE SHEArTISE Requiere la tasa de shear, requerir la tasa de sHEArificificia requiera el control de la base de span. Regulado por la velocidad del tornillo (generalmente 100-500 rpm) para evitar que el material reforzado con fibra se rompa debido a la cizalladura excesiva. mfi = 20-30g/10 minutos), asegurando que el frente de la fusión se llene uniformemente en un modo de flujo laminar para evitar una disminución en la resistencia de la línea de fusión.

Building Materials Science Capacities

Las propiedades finales del moldeo por inyección dependen de la evolución de la microestructura del material. ABS resins, for example, undergo molecular chain Enredo y recombinación durante la fase de retención de presión (presión 80-120 MPa), con una correlación positiva entre la intensidad de impacto y el tiempo de retención. Las piezas de parachoques de automóvil

Tecnología de inyección de inyección combina el aprendizaje digital con el aprendizaje de la máquina para lograr la itreación de inyección de inyección por inyección por un moldeo de inicio. Modelo de optimización de parámetros. Se usa ampliamente en moldeo de plástico y en un moldura de plástico y silicone. The key steps for its progressive implementation are as Sigue: Opción de material: adoptar acero importado de alta calidad (por ejemplo, H13, S136), vida de moho más de 1 millón de ciclos.

< moldeado de plástico: Admite más de 50 plásticos como ABS, PC, PA, TPU, y requiere el seco y colorante de acuerdo con las características materiales (E.G. 120 ° C). Parameter control of injection molding process > Temperature management: I La temperatura de la boquilla de la máquina de moldeo de la nectura se establece en un punto de fusión de material de +20 ° C y la temperatura del molde (± 1 ° C fluctuación) se controla precisamente a través de un circuito de agua circulante o un aceite de aceite.

regulación de presión: < Tecnología de desmontaje: desmontaje automático por pines del eyector, desmontaje neumático o armador robótico para reducir la intervención manual.

Diseño de molduras es la piedra angular de la moldura de plástico S . Su esencia es establecer un sistema de moho que pueda producir m Olding P Partes pertales eficiente y de manera estable a través de Precision Engineering. href = "https://jsrpm.com/plastic-inyection-molds"> En el campo de las molduras de plástico , la calidad del diseño del moho determina directamente la precisión del tamaño, la calidad de la superficie y el costo de producción del producto. JS Company llevó la tecnología al siguiente nivel con su profunda experiencia en m Olding d Esign. diseño estructural: Se necesitan modelado y optimización de la cavidad del troquel, el canal de flujo y el sistema de enfriamiento De acuerdo con la tasa de fluidez y contracción del plástico de modelado. > > selección de material: die sTEEM JS utiliza tecnología de tratamiento de nitrógeno superficial para aumentar la vida útil del dado a más de 1 millón de ciclos, reduciendo los costos de producción a largo plazo para los clientes. 3. mecanizado de precisión: Cinco herramientas mecánicas de CNC de cinco ejes combinados con edm y se reúne con los requisitos de plástico de plástico de los stestricto de los requisitos de plástico de los streps. moldeo, como las carcasas de instrumentos quirúrgicos. 1. Diseño inteligente: una plataforma de diseño de molde integrada algorítmicamente de IA genera automáticamente la ubicación de posición más de puerta y el diseño de enfriamiento, el tiempo de desarrollo acortado 40%. 2. Multi Material Adaptation: Solutiones de molde diferencial que admiten thermoplast Material TPU, silicona). 3. Manufactura sostenible: El diseño de molde de molde de molde de molde de molde modular permite replicar el molde rápido y el material reciclaje de materiales Diseño modular: desglosar el dado en componentes estándar (como mangas de sprue y pines de eyectores) y componentes personalizados reduces de desarrollo de desarrollo de platos de desarrollo de plantas de plantas de plantas de plantas de plomo de reducción de reduces. 30%.

"span spytle =" span style spell: "span style:" span-style: "span-syle: 17px; "> 2. Selección de material Construcción del sistema de mecanizado inteligente: Uso de cinco eje de enlace CNC máquina herramienta y el sistema de medidas en el tiempo real, la frecuencia de la corrección de moho, la frecuencia del moho es controlado de la máquina de la Corrección de moho es controlado de la máquina de vinculación de Axis de la máquina de enlace de la hora real. 5%. 4. Smart Monitoring and cost optimization solution 5. Balance Strategy Summary Table JS Company Practice Case: Division of functions among core components 1.Injection unit Function: Heat and melt solid plastic particles and inject mold cavity under high pressure (50-200MPa). Key technologies: 2.Mold closing system Function: Provide sufficient locking force (such as JS model up to 1200 tons) to prevent injection molds from cracking under pressure and complete opening and closing action of injection molds. Key technologies: 3.Control system Function: Coordinate the timing and sequence of injection molding, compression, cooling, mold opening, etc. to ensure the stability of process parameters. Key technologies: Collaboration of the three main components 1.Mold closing stage 2.Injection stage 3.Cooling and mold opening 1.Intelligent screening and matching 2.Performance visualization comparison 3.Industry certification and compliance 4.Advantages of JS Material Database Injection molding realizes efficient transformation of plastic particles into complex components, and its technical value is reflected not only in the ultimate exploration of material properties, but also in the deep fusion of molding design and injection-molding processes. Through intelligent parameter control, modular mold development and digital production process, injection molding not only reduces the cost, but also endows the product with higher accuracy and reliability. In the future, with the improvement of algorithm optimization and automation level, injection molding technology will continue to push the boundaries and become a key force driving product innovation and industrial upgrading. El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expreso o implícito, se hacen en cuanto a la trampa, la integridad o la validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Jusheng. Esta es la responsabilidad del comprador solicite una cotización para piezas para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://jsrpm.com/3d-printing"> 3d Impresión , moldura de inyección , 1.How important is mold design? Mold design directly influences the shape, dimension accuracy and surface quality of the product. Good design can reduce shrinkage and deformation and improve production efficiency. 2.How to choose the right plastic material? Materials such as ABS (durable) and silicone (soft) for sealing ring are selected according to product usage. Material performance determines processing temperature and finished product performance. 3.How do injection molding machines work? The injection molding machine melts plastic particles by heating them and then injects them into the mold at high pressure. Once cooled, open the mould and remove the finished product. Its core components include injection unit, mold clamping system and control system. 4.How to reduce pollution during injection molding process? Plastic injection molding can be effectively reduced by adopting recycled plastics (e.g. PCR materials), optimizing process parameters, reducing waste, installing exhaust gas filtration devices, adopting heat flow systems and reducing raw material losses. ¿Cómo se lleva a cabo gradualmente el moldeo por inyección?

¿Qué es el diseño de moho?

¿Cómo lograr un equilibrio entre la vida útil y el costo de los moldes de inyección?

escena

tipo de material

lifeSpan (10,000 ciclos)

proporción de costos

componentes de precisión automotriz

acero h13 importado

80-120

alto (30%-40%)

shell diario

acero para herramientas prefutilado

30-50

medio (20%-30%)

componentes de silicona médica

acero de aleación específica de silicona

50-80

alto (35%-45%)

Scheme

Initial cost

Lifespan (10,000 cycles)

One time cost

Standard mold

20

$0.25

JS optimization plan

$8,000

50

$0.16

elementos núcleo

Balance measures

Typical effect

Design optimization

Modular design, CAE simulation.

Reduce development cycle by 30% and maintenance by 10%.

selección de material

Graded material selection+surface treatment.

Increase lifespan by 2-3 times, reduces long-term costs by 15-20%.

Manufacturing process

High speed machining+hot runner technology.

Process efficiency increased by 20% and yield rate exceeded 98%.

Maintenance

Monitoring+preventive maintenance

Reduce downtime by 60% and extend service life by over 20%.

How do the core components of an injection molding machine work together in terms of their respective functions?

How can JS material database help customers shorten the material selection cycle?

dimension

Pain points of traditional material selection

JS database solution

Efficiency

Manual data retrieval takes 3-5 days.

Initial screening of materials completed in 10 minutes.

Accuracy

Reliance on experience judgment, prone to error.

Double validation of data and simulations with error rate of less than 5%.

Cost

High cost of trial and error (material waste+mold modification).

Virtual testing reduces physical experiment costs by 80%.

Compliance

Verification standards are subject to verification on a case-by-case basis.

Direct labelling of compliance labels to avoid legal risk.

Resumen

descargo de responsabilidad

JS Team

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificada ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo.

Para aprender más, visite nuestro sitio web: Preguntas frecuentes

Resources